Hasco Ibérica Normalizados, S.L.U. - Válvulas de aguja

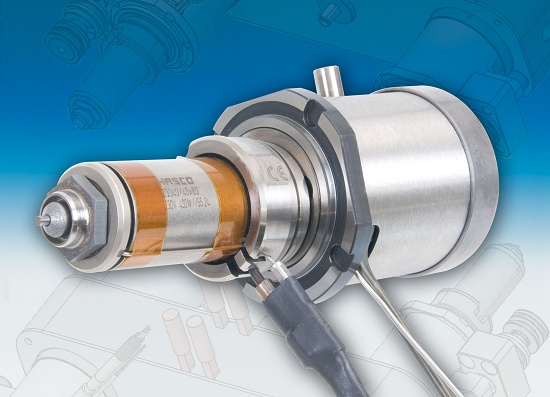

Hasco Z107101/... y Z107105/...

Válvula de aguja universal: para canales calientes

En el campo de la técnica de canal caliente, las soluciones de cierre de aguja unitaria enfrentan al usuario a numerosas limitaciones y suelen causar problemas en la práctica.

La separación de la masa puede producir líneas de unión en la superficie de la pieza; la gama de longitudes de boquillas y diámetros es limitada; los resultados de los moldes prototipo o de series pequeñas no pueden transportarse fácilmente a los moldes de serie de varias cavidades, ya que se cambia por completo el tipo de boquilla; el tamaño de las boquillas de cierre de aguja unitarias convencionales exige grandes alturas de montaje y tamaños de molde, etc.

Con esta renovación de la válvula de aguja universal Hasco soluciona de manera impresionantemente fácil muchos de estos problemas de golpe. Los principios básicos de la unidad de cierre de aguja siguen siendo la universalidad y la modularidad.

La unidad de accionamiento de aguja, que está disponible en dos tamaños estándar, puede combinarse con todas las boquillas Techni Shot y Valve Shot de Hasco. Así se abre al usuario una gama muy amplia de tipos de boquillas, diámetros de canal de masa y longitudes de boquilla de 300 mm máximo, variantes de puntos de inyección y guiados de aguja.

Las aplicaciones del campo técnico con pesos y cargas muy distintos también pueden llevarse a cabo de una manera sencilla y flexible, tal como se requiere en el sector médico y del embalaje.

La estructura del sistema es extremadamente compacta y también puede integrarse sin problemas en pequeños moldes con una altura reducida de montaje.

Una ventaja importante del accionamiento consiste en que tanto la unidad, como una boquilla individual, pueden emplearse centradas en el medio del molde, o como una unidad de accionamiento entre el distribuidor de canal caliente y la boquilla. De este modo, los moldes de prototipos o preseries con un tipo de boquilla determinado pueden transmitir sin problemas los conocimientos adquiridos a un molde de serie superior. Incluso pueden emplearse los componentes utilizados desde el molde de preserie. Así disminuyen considerablemente los gastos del sistema de canal caliente en serie.

También se concede gran importancia a la flexibilidad al seleccionar el tipo de accionamiento. La Z107101/... se acciona de forma neumática mediante cilindros especiales colocados en el exterior del molde. La biela se desplaza centralmente por la unidad para minimizar el desgaste y las fuerzas de desplazamiento. En la unidad Z107105/... el accionamiento tiene lugar mediante cilindros hidráulicos compactos que están acoplados a la unidad por medio de un travesaño.

La longitud de carrera puede variar, dependiendo del tipo de accionamiento, entre 2 mm hasta 7 mm en los dos tipos de accionamiento. Así puede ajustarse perfectamente la Z107101/... a la aplicación y el tipo de boquilla empleado.

La posición de la aguja de cierre se determina de forma inequívoca. Un elemento antirotación en la cabeza de la boquilla permite la adaptación del contorno delantero de la aguja a la geometría de la pieza y asegura la aguja contra giro.

Además, la válvula de aguja universal Z107101/...y Z107105/… de Hasco mejora el comportamiento reológico. No se produce separación en el canal de la masa, de modo que las líneas de unión, que afectan especialmente las piezas visuales de la superficie, puedan evitarse por completo, en combinación con el tipo de boquilla adecuado de Hasco. Gracias a un diseño adaptado de los canales de masa concebidos generosamente, las pérdidas de presión del sistema son mínimas. La mejorada desviación de la masa fundida del plástico impide esquinas muertas y bordes afilados. De este modo se mejora sustancialmente el comportamiento del cambio de color y se evitan daños al material. Se dio especialmente importancia a un perfil de temperatura homogéneo y simétrico durante el diseño de la unidad. También puede emplearse la Z107101/.../Z107105/... para plásticos exigentes en la técnica de moldeo con cierta proporción de fibra de vidrio.

Un campo de aplicación especialmente interesante de la Z107105/... es su empleo en moldes tándem y escalonados. Dado que puede colocarse el accionamiento de la aguja entre la boquilla y el distribuidor, las disposiciones Back to Back pueden realizarse de la manera más sencilla posible con un accionamiento de aguja individual. La altura de montaje del centro escalonado (distancia entre punto de inyección y punto de inyección) puede reducirse hasta 250 mm.