Cómo ayudar a optimizar el mecanizado de cinco ejes con herramientas innovadoras

15 de abril de 2011

Sin embargo, cada vez más fabricantes descubren que la adecuada selección y aplicación de las últimas innovaciones en herramientas y sistemas de corte puede aumentar la productividad, la eficiencia y la calidad de los componentes considerablemente con la realización de operaciones de mecanizado de cinco ejes.

Simultaneidad en piezas para motores

Cuando se mecanizan piezas para motores aeroespaciales, como álabes para turbinas o ‘blisks’ (discos con álabes), generalmente se producen movimientos simultáneos de los ejes rotativos y de inclinación del centro de mecanizado. En estos casos, las fresas integrales de punta esférica son preferibles cuando se fabrican productos no planos como, por ejemplo, el cuerpo aerodinámico de los álabes. La capacidad para utilizar todos los lados de la ‘esfera’ en combinación con el mango cónico y estrecho para permitir la holgura esencial de las piezas de trabajo permite el mecanizado de elementos profundos, como las aspas o álabes de un rotor o de un blisk.

No obstante, elegir la herramienta correcta es sólo una victoria parcial. Las estrategias de mecanizado empleadas para retirar el material son críticas para reducir las vibraciones al máximo. Lamentablemente, la vibración es una consecuencia no deseada del mecanizado de grandes superficies que, generalmente, es necesario para alcanzar el interior de huecos o cavidades profundas. Para superar esta tendencia, solicitar la asistencia de proveedores de herramientas de corte experimentados y acreditados recompensará a los exigentes ingenieros de producción. Según Sandvik Coromant, el modo de superar los problemas de vibración en muchas aplicaciones grandes de cinco ejes es trabajar a poca profundidad axial de corte con un empañe radial muy reducido. Esto tiene como resultado el impulso de la fuerza de corte hacia arriba por el mango de la herramienta y a través del husillo del centro de mecanizado.

El mecanizado de un álabe de turbina es una tarea complicada. Mecanizarlo de un modo económico y productivo, sin detrimento de la calidad, supone un reto aún mayor. Todos los elementos específicos que conforman los álabes de una turbina, como el perfil aerodinámico, la plataforma, la base, la parte superior, el pie y la muesca de montaje, requieren soluciones de mecanizado cuidadosamente consideradas.

Un proveedor de herramientas de corte acreditado podrá ofrecer una solución integral para componentes como los álabes de la turbina y muchas otras piezas de motores aeroespaciales. Entre las muchas opciones disponibles, Sandvik Coromant recomienda su plaquita intercambiable para fresado frontal CoroMill 300 para el semiacabado espiral de cinco ejes de cuerpos aerodinámicos. Utilizada con trayectoria de herramienta de laminación de entrada programada, en combinación con plaquitas redondas para reducir el desgaste por entalla, al mecanizar materiales duros como el titanio o superaleaciones termorresistentes (aleaciones HRSA), CoroMill 300 permite alcanzar altas velocidades de avance. Esta fresa también se utiliza con frecuencia para el fresado de desbaste alrededor de los bujes en carcasas de turbina, fabricadas generalmente en HRSA, como Inconel o Waspalloy.

En otro ejemplo, la gama CoroMill Plura de fresas de espiga cónica de punta esférica de Sandvik Coromant se utiliza principalmente para acabado de elementos de la plataforma y de bases para álabes de turbina, porque ofrecen altos niveles de productividad y estabilidad.

Los blisks/rotores se utilizan cada vez más en el área de los compresores de motores aeroespaciales debido a las ventajas en peso, eficiencia y servicio. Según Sandvik Coromant, durante el desbaste de estos componentes complejos, los materiales juegan un papel importante en la selección de la fresa. Por ejemplo, durante el ranurado de titanio, el especialista de herramientas recomienda estrategias de fresado en punta utilizando la fresa recientemente presentada CoroMill 316 de punta redondeada y cabeza intercambiable ya que esta ofrece la mejor relación productividad-precio (básicamente, la profundidad de corte axial está limitada a la mitad del diámetro de la herramienta).

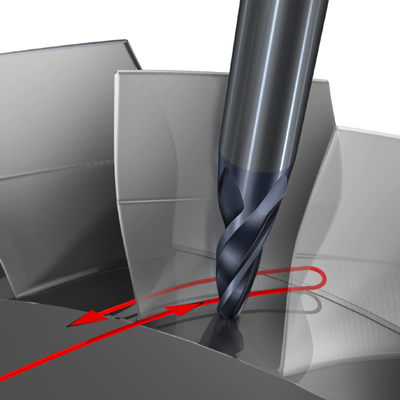

Cuando se realiza la misma operación en Inconel, la estrategia recomendada es fresado trocoidal, un método de 2D que utiliza técnicas de fresado de alta velocidad en espacios cerrados para obtener elementos con ranuras en materiales duros. La herramienta se programa con una trayectoria de espiral continua (con laminación en entrada y salida), controlando el arco de empañe para mantener las fuerzas de corte bajas y permitir una profundidad de corte axial alta. La fresa de espiga de punta esférica CoroMill Plura con mango con rebaje de 50º está optimizada para una profundidad de corte axial del doble de su diámetro, con cortes radiales bajos.

El acabado de perfiles de álabes es algo distinto, ya que en la medida en que así lo admite el componente, el software y herramienta CAM, es preferible utilizar los métodos de fresado en flanco, ya que ofrecen la opción más rápida gracias a la alta profundidad de corte axial. A menudo se pueden utilizar programas estándar de fresas de espiga cónica de punta esférica.

Generalmente, los álabes de turbina se dividen en dos tipos: los álabes de estátor y de rotor y, en la práctica, estos dos diseños tienen diferentes sistemas de montaje y diferentes estilos de raíz para acomodar las diferentes cargas que soportan durante el uso. Los álabes de estátor generalmente tienen una pequeña ranura en un lado de la raíz, que es relativamente fácil de mecanizar con fresas de espiga de plaquitas intercambiables.

Los álabes de rotor pueden tener diferentes sistemas de montaje, como el perfil en árbol o ranuras profundas mecanizadas en una sección transversal trapezoidal. Estas variaciones en el perfil y la geometría de la raíz del álabe requerirán diferentes estrategias de mecanizado.

Para el mecanizado de perfiles en árbol, puede resultar útil cambiar la disposición de sujeción y hacer que el eje de la herramienta transcurra en paralelo al álabe. En ese caso, se podrá utilizar un adaptador especial en el perfil en árbol para sujetar el álabe durante las subsiguientes operaciones de desbaste, y así evitar la necesidad de mecanizar (y, posteriormente, retirar) diferentes elementos de sujeción que van fijados a la pieza de trabajo. Una estrategia de fresado utilizando las fresas de filo largo de CoroMill 390, aplicando fresado descendente para cada lado del perfil, permitirá maximizar la velocidad de arranque de metal y la vida de la herramienta.

El desbaste del perfil en árbol puede realizarse asimismo con las fresas frontales y laterales CoroMill 331 en diferentes diámetros, para conseguir la forma en escalera observada en estos componentes.

Estructura adecuada

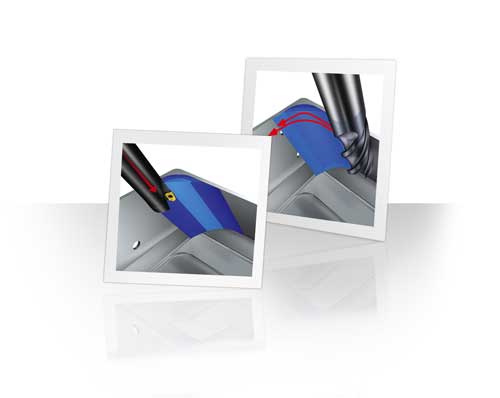

En muchos componentes de estructuras aeroespaciales también se dan superficies, formas y características complejas. Por ejemplo la caja del ala, que presenta un reto especial por la forma del mecanizado de la superficie. En este caso, la técnica de fresado Sturz utilizando una fresa de espiga para generar una superficie compleja puede reemplazar al mecanizado con fresas de punta esférica en muchos puntos de la caja del ala. Inclinando la herramienta en un centro de mecanizado de cinco ejes, con relación a la pieza de trabajo, se crea una trayectoria de la fresa elíptica. Esta elipse poco profunda permite que se pueda utilizar un paso mayor y, a la vez, mantener la altura de cresta requerida.

El fresado Sturz se ajusta bien para áreas grandes de curvatura poco profunda, como las que presentan externamente la mayoría de los componentes de la caja del ala. Utilizar esta estrategia con la fresa CoroMill 390 y la tecnología de plaquitas de PCD con filos de corte positivos afilados permite una alta velocidad de arranque de metal, sin que ello vaya en detrimento del acabado de la superficie o de la calidad del componente.

La abertura de cavidades es una operación de mecanizado extremadamente habitual en componentes estructurales. Veamos el acabado de cavidades en 3D con ángulos cerrados (inferiores a 90º), como los que se encuentran, por ejemplo, en soportes de pilón de las alas. En este caso, es preferible una estrategia de mecanizado de cinco ejes utilizando fresas de espiga de punta esférica si existe un vértice con ángulos cerrados en ambos lados y un radio en el perfil inferior.

El desbaste de cavidades 3D con ángulos cerrados es algo distinto, porque existen dos posibles soluciones. En función de la estabilidad de la configuración del mecanizado, Sandvik Coromant afirma que una estrategia de corte (‘slicing’) utilizando fresas de espiga de punta esférica CoroMill Plura, o una técnica de fresado axial (‘plunging’) utilizando una solución personalizada CoroMill 390 proporcionarán la respuesta más adecuada. Con la primera, múltiples pasadas sucesivas arrancan material garantizando un ángulo de empañe/inmersión radial bajo y una fuerza de corte baja, mientras que la última ayuda en situaciones de configuraciones más débiles o grandes voladizos.

Hay una recomendación que no varía cuando se trata del mecanizado con éxito de cinco ejes: pedir consejo desde el principio del proyecto. Trabajar con un proveedor de herramientas de corte acreditado puede ayudar a optimizar los procesos desde el principio, garantizando así componentes de alta calidad y mayor rentabilidad económica.