Con Greenmode y Greentech, DMG MORI impulsa la Transformación Verde (GX)

Junto a la Integración de Procesos, la Automatización y la Transformación Digital (DX), la sostenibilidad en forma de Transformación Verde (GX) es un pilar de apoyo de transformación del mecanizado (MX) de DMG MORI. Con ella, el fabricante de máquinas-herramienta está dando forma al futuro de la fabricación. Pretende contribuir a alcanzar los objetivos de protección del clima y, al mismo tiempo, es una respuesta al aumento de los precios de la energía. Sus principios rectores incluyen máquinas producidas con eficiencia de recursos (Greenmachine), funcionamiento de las máquinas con eficiencia energética (Greenmode) y asociaciones de competencia en la producción de tecnologías verdes (Greentech). De este modo, DMG MORI consigue un ahorro energético de más del 30% con la ayuda de un total de 13 tecnologías pioneras y características innovadoras. La base de Greentech es la estrecha colaboración con los clientes en proyectos en torno a desarrollos sostenibles. El objetivo es fabricar eficientemente componentes innovadores para energías regenerativas y e-movilidad.

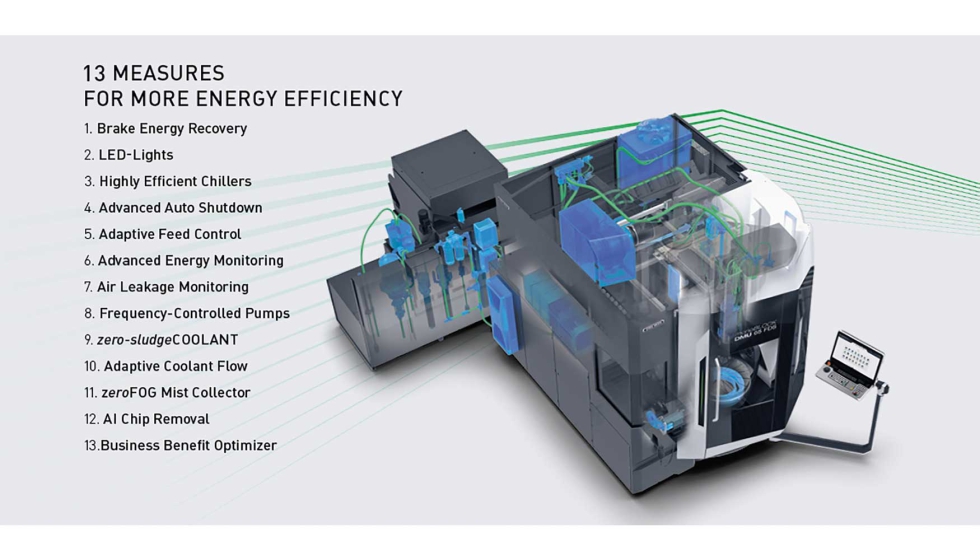

Greenmode: plan de 13 puntos para reducir el consumo de energía en más de un 30%

“Al igual que en toda la Transformación Verde, DMG MORI también persigue un enfoque holístico en la implementación del Greenmode”, explica Marc-André Dittrich, director de Desarrollo Corporativo e Instituciones Mundiales. Por esta razón, dice, se llevó a cabo un análisis detallado de todas las influencias en el consumo de energía y la productividad de una máquina. Este paso ha dado lugar a un plan de 13 puntos (incluido el Business Benefit Optimizer), que garantiza una mayor eficiencia en cada estado de funcionamiento con innovadores componentes de hardware y software. Por ejemplo, las máquinas-herramienta de DMG MORI dispondrán en el futuro de recuperación de energía de frenado, iluminación LED, el Advanced AutoShutdown y, en muchos casos, unidades de refrigeración altamente eficientes de serie. Estas y otras medidas opcionales contribuyen significativamente a reducir el consumo de energía.

La eficiencia de una máquina-herramienta depende de su productividad. Esto significa que la reducción de los tiempos de proceso y no productivos, así como de los consumibles, influye en la eficiencia global. A ello contribuye la regulación adaptativa del avance, con la que se pueden conseguir tiempos de mecanizado más cortos y que está disponible para máquinas con control Heidenhain. Otras medidas opcionales abordan el uso orientado a la demanda de unidades auxiliares, como la bomba de refrigerante. Con la ayuda de la monitorización avanzada de la energía y la monitorización opcional del aire comprimido, es posible controlar con precisión los requisitos energéticos y detectar rápidamente las fugas de aire comprimido. Además, los tiempos de mantenimiento pueden reducirse mediante el uso del separador de neblina de emulsión zeroFOG, mientras que el enjuague del espacio de trabajo basado en IA del AI Chip Removal permite acortar los tiempos de limpieza. El Business Benefit Optimizer completa el plan de 13 puntos. En un claro cuadro de mandos, la herramienta compara los requisitos energéticos y las emisiones de CO2 de máquinas individuales, así como de todo el parque de máquinas. Esto permite a los clientes tener en cuenta los costes energéticos y los aspectos de sostenibilidad en una fase temprana de la decisión de inversión.

Si el plan de 13 puntos se aplica de forma coherente, los usuarios se beneficiarán de un ahorro energético considerable. Cuando la máquina se utiliza en un entorno industrial típico, el ahorro es superior al 30%. El aumento de la eficiencia se amortiza rápidamente: En tres años, las inversiones en las medidas del plan de 13 puntos se amortizan.

Greentech: asociación de competencias para la producción de tecnologías sostenibles

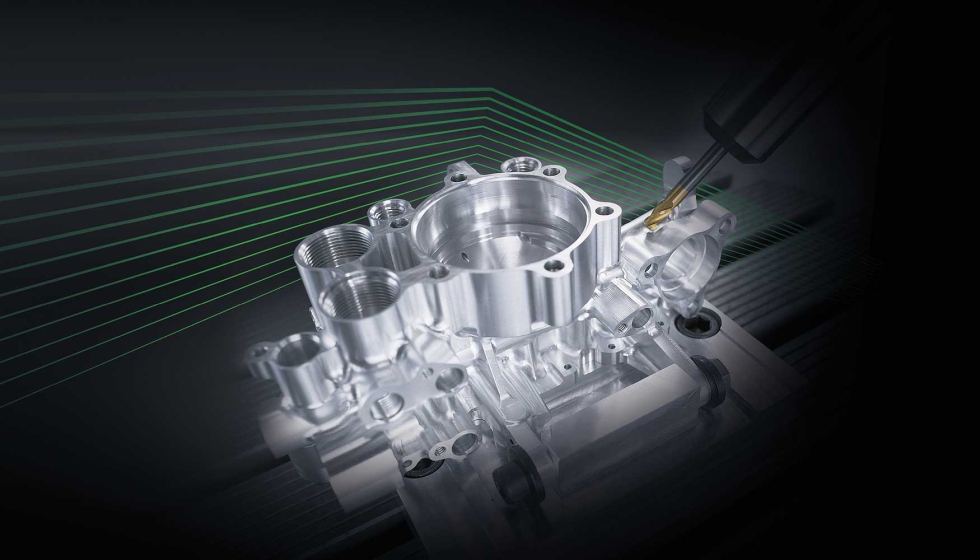

Energía solar, energía eólica, movilidad eléctrica: en el desarrollo y la producción de tecnologías ecológicas, DMG MORI ha desempeñado un papel clave durante muchos años como socio experimentado en el campo de las soluciones de fabricación avanzadas. Con el desarrollo de las tecnologías verdes, los fabricantes y proveedores se enfrentan a nuevas piezas de trabajo y, a menudo, a requisitos de mecanizado cada vez mayores. “En estrecha colaboración con estos usuarios, DMG MORI diseña soluciones de fabricación que responden a estos retos”, afirma Marc-André Dittrich. Con Greentech se utiliza toda la cartera tecnológica: desde el mecanizado simultáneo en 5 ejes y el mecanizado completo en 6 caras hasta la fabricación aditiva y el mecanizado de precisión por láser.

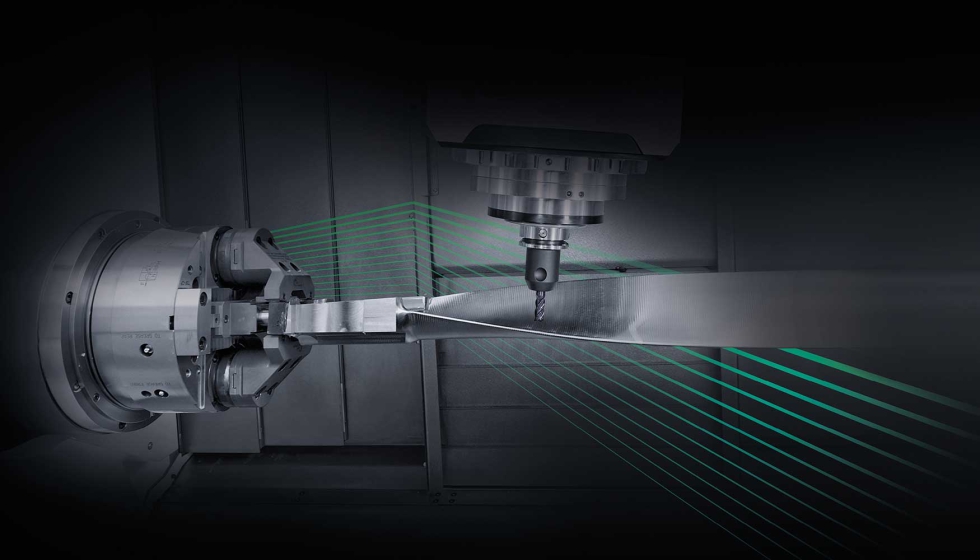

Tiempos de producción más cortos y mayor precisión gracias al mecanizado completo

En el ámbito de la energía hidráulica, DMG MORI muestra el proyecto en torno a un cubo de una turbina Kaplan, que se utiliza en centrales hidroeléctricas. La compleja pieza se mecaniza en una DMF 300|11 con mesa giratoria de fresado en una sola preparación. Además de acortarse el tiempo de mecanizado, aumenta la calidad del componente porque se eliminan las imprecisiones debidas a las operaciones de sujeción. Efectos similares se consiguen con una DMU 65 FD monoBlock en la producción de componentes de engranaje de un cojinete planetario para la industria de la energía eólica.

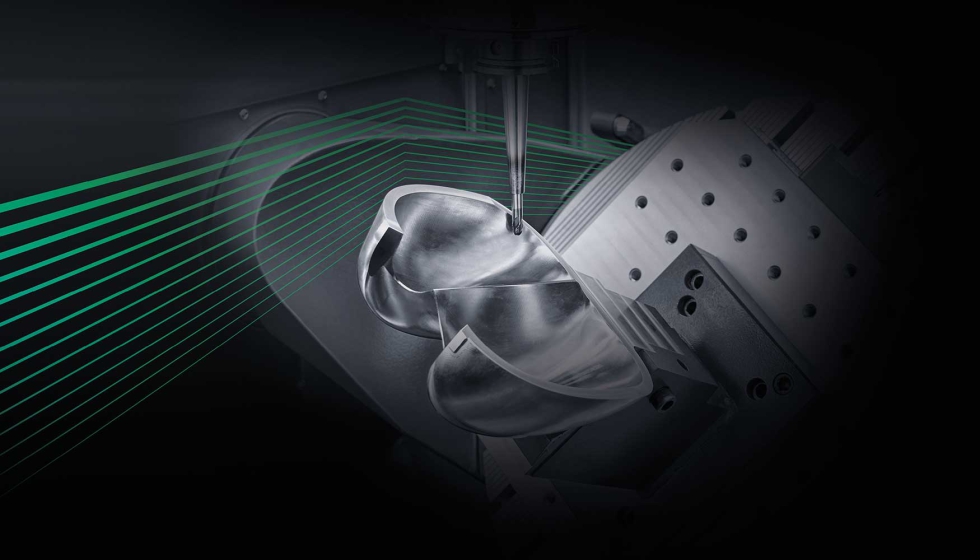

Tecnologías avanzadas para pilas de combustible más eficientes

DMG MORI demuestra de forma impresionante el potencial de innovación a través de nuevos procesos de fabricación con el ejemplo de placas bipolares prototípicas para pilas de combustible. La fabricación aditiva de estos componentes en el marco del proyecto de investigación ‘Dolphin’ se llevó a cabo en el espacio de construcción de una Lasertec 30 Dual SLM. La impresión 3D tiene la ventaja decisiva de que se pueden integrar canales de refrigeración y crear así campos de flujo. Esto permite aumentar la eficiencia del funcionamiento de las pilas de combustible.