La mejor protección frente a la corrosión con el mínimo espesor

La solución propuesta por Cidetec para superar este problema es una formulación sol-gel registrada de nuevo desarrollo que puede aplicarse como una sola capa fina mediante recubrimiento por inmersión o pulverización y reticulada a baja temperatura (por debajo de 80 °C, incluso a temperatura ambiente). Además, el recubrimiento reticulado muestra una excelente adherencia en una amplia variedad de metales (incluidos los polímeros metalizados): acero galvanizado, acero inoxidable, cobre, aluminio, magnesio y otros, y proporciona una extraordinaria resistencia a la corrosión, por ejemplo, más de 2.000 h bajo NSS al aluminio no anodizado.

La corrosión, que se define como el deterioro de los materiales debido a su interacción con el medio ambiente, sigue siendo un gran problema para muchos sectores industriales: construcción, petróleo y gas, alimentación, aeronáutica, automoción, etc. Por un lado, las empresas deben invertir mucho dinero para controlarla, sustituyendo las piezas dañadas por otras nuevas y/o aplicando sistemas de protección. Por otro lado, existe un impacto medioambiental asociado a la producción de acero y/u otros metales necesarios para sustituir a los antiguos [1].

Además de ser muy resistente a la corrosión, un recubrimiento anticorrosión competitivo debe cumplir requisitos adicionales como:

- Excelente adhesión al sustrato.

- Baja temperatura de curado.

- Larga durabilidad.

- No afectar a la estética.

- Bajo espesor.

- Versatilidad.

- Facilidad de aplicación.

- Inocuidad ambiental.

- Rentabilidad.

Las formulaciones híbridas basadas en sol-gel (SGHF, por sus siglas en inglés) son básicamente soluciones que contienen compuestos orgánicos e inorgánicos. Hoy en día, se utilizan de forma generalizada por su versatilidad, robustez, baja toxicidad e inocuidad ambiental, lo que permite usarlas en una amplia variedad de industrias. Los recubrimientos resultantes se forman mediante un proceso de hidrólisis-condensación en dos etapas en el que la solución coloidal inicial (sol) evoluciona hacia la formación de una red inorgánica que contiene una fase líquida (gel). Normalmente, la fase gel se somete a un tratamiento térmico (curado) a unos 150 °C para favorecer una mayor policondensación y mejorar las propiedades protectoras de los recubrimientos, generados. Los precursores más utilizados son los alcóxidos de silicio, pero las diferentes propiedades finales del material de recubrimiento pueden adaptarse mediante la variación controlada de la composición de las soluciones precursoras y las condiciones de aplicación/curado.

En este trabajo presentamos una nueva formulación (y el recubrimiento sol-gel que se obtiene de él), basado en una mezcla de silanos, polisilazanos (PSZN) y moléculas orgánicas que puede aplicarse a una amplia gama de sustratos metálicos para proporcionarles una gran resistencia a la corrosión, incluso cuando se cura a una temperatura tan baja como 80 °C. Además, en determinadas condiciones atmosféricas, la formulación es lo suficientemente estable como para poder ser aplicada mediante inmersión más allá de la escala de laboratorio y los recubrimientos obtenidos muestran una excelente adherencia a una amplia variedad de sustratos.

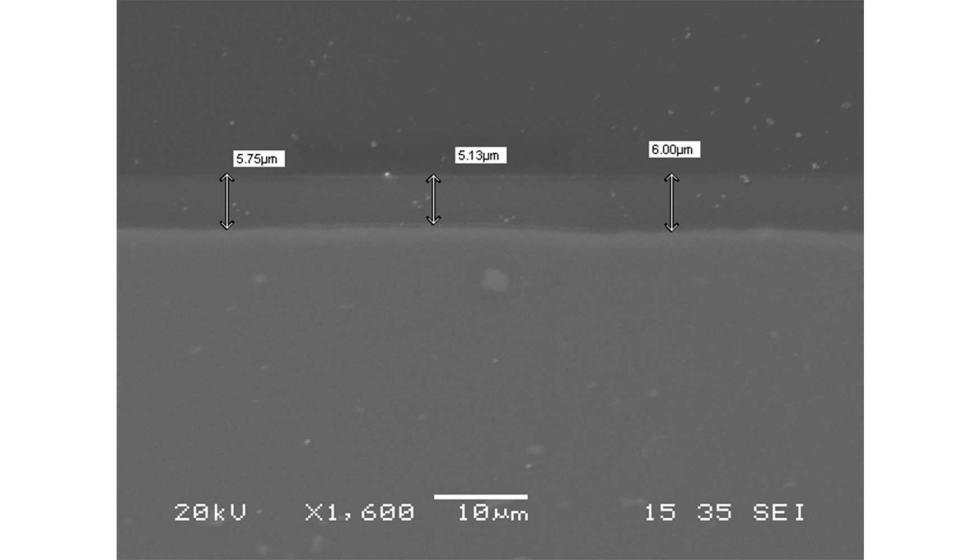

Protección invisible

Las soluciones sol-gel desarrolladas por Cidetec presentan viscosidades del orden de 6-25 cps, y pueden aplicarse por inmersión o pulverización sobre diversos sustratos. El recubrimiento resultante es liso y transparente. De acuerdo con la imagen FE-SEM mostrada en la figura 1, también es compacto y delgado (alrededor de 5-6 micras), y al ser tan fino puede mantener inalterada la estética e incluso la función de tacto frío de los sustratos metálicos protegidos. En función de parámetros experimentales como la composición del baño, puede ajustarse la viscosidad de la formulación. Y combinándolo con el uso de condiciones de aplicación optimizadas, el grosor de la capa protectora puede adaptarse para obtener recubrimientos de diferentes grosores, de hasta 15 micras.

La formulación precursora se puede aplicar fácilmente por inmersión o pulverización y curar a muy baja temperatura (por debajo de 80 °C, incluso a temperatura ambiente)

Excelente adherencia

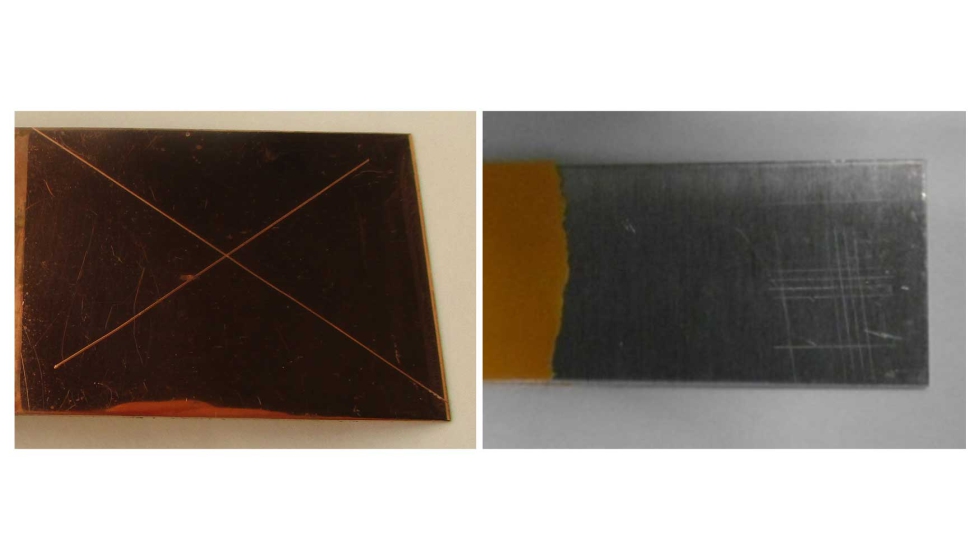

Una buena adherencia es esencial siempre que se aplica un recubrimiento a una superficie. Esta propiedad está directamente correlacionada con la durabilidad y la calidad de un recubrimiento, especialmente si va a estar expuesto a condiciones agresivas. La adherencia de los nuevos recubrimientos se evaluó mediante el test de corte por enrejado tras mantener la muestra sumergida en agua caliente durante 10 días, y el test Karcher que simula un procedimiento de limpieza con agua caliente (80 °C) a presión (60 bar). La figura 2 muestra los resultados del test Karcher realizada con un recubrimiento de una formulación determinada denominada F1 sobre sustrato de cobre y los resultados de la prueba de corte por enrejado de un recubrimiento de una versión modificada de la misma F1 (ModF1) sobre aluminio. Ambas se curaron a 80 °C, durante 1 hora.

La formulación propuesta también muestra una excelente adherencia a otros sustratos como el acero y el acero inoxidable, el vidrio o la fibra de carbono.

Excelente resistencia a la corrosión a baja temperatura de curado

Los sistemas de curado a temperatura ambiente o a baja temperatura constituyen un método de procesamiento sencillo y de una gran fiabilidad en comparación con el curado a alta temperatura. También son rentables y respetuosos con el medio ambiente, ya que se ahorra mucha energía. La temperatura de curado del recubrimiento propuesto por Cidetec varía entre la temperatura ambiente y 160 °C y, como es habitual en los recubrimientos sol-gel, cuanto más alta sea la temperatura de curado empleada, más reticulado estará el recubrimiento y mejor será su resistencia a la corrosión. Pero la principal característica del recubrimiento propuesto es la extraordinaria resistencia a la corrosión de los recubrimientos obtenidos a baja temperatura de curado, en diferentes condiciones de exposición.

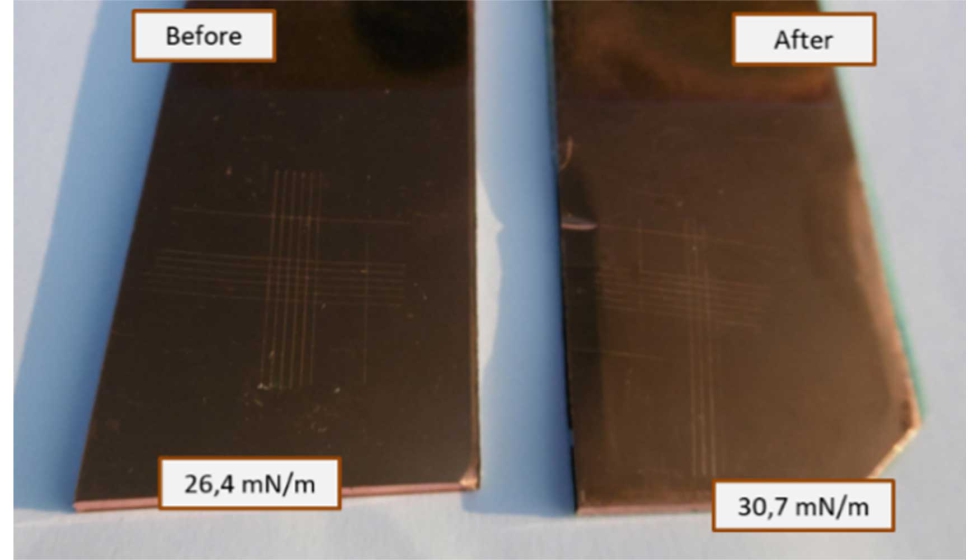

La evaluación del comportamiento frente a la corrosión de los recubrimientos se llevó a cabo mediante ensayos de exposición acelerada según la norma ASTM B117. La solución salina estándar para la exposición a NSS es una solución acuosa de NaCl a 35 °C. Tras la exposición a NSS, las muestras se aclararon con agua corriente y se examinaron en busca de defectos de corrosión. La figura 3 muestra los resultados obtenidos para un sustrato de aluminio con un recubrimiento de 5 micras de espesor curado a 80 °C durante 1h, que estuvo expuesto durante más de 2.000 horas sin sufrir daños. La muestra con el corte en cruz estuvo más de 500 horas en la cámara, sin sufrir daños, mientras que la muestra de referencia sin tratar se corroyó por completo en tan solo 24 h de exposición. Se realizaron pruebas preliminares adicionales sobre magnesio no anodizado (duración: 144 h) y acero galvanizado (96 h).

Con una sola capa de 5 micras de espesor, curada a 80 °C, la resistencia a la corrosión del aluminio no anodizado tratado puede superar las 2000 horas de niebla salina neutral (NSS) sin sufrir ningún daño, mientras que el cobre queda protegido contra la exposición a niebla salina cuproacética (CASS) durante más de 72 horas incluso cuando el recubrimiento se cura a temperatura ambiente

También se realizaron pruebas de exposición a CASS (niebla salina cuproacética), más agresiva que la NSS. La solución CASS es una mezcla de 50 g/L de NaCl y 0,26 g/L de CuCl2. A continuación, la solución de sal-cobre se ajusta a un pH de 3,1 a 3,3 añadiendo ácido acético glacial de grado reactivo. Tras la exposición al CASS, las muestras se aclararon con agua corriente y se examinaron en busca de defectos de corrosión cada 24 h. El experimento duró 72 h para el codo de cobre revestido (requisito habitual en las aplicaciones de automoción), tras lo cual las muestras seguían intactas, mientras que la muestra de referencia no revestida estaba completamente corroída tras sólo 24 horas de exposición. Los resultados se presentaron en la figura 4. Como puede observarse, la capa es capaz de proteger al cobre de la corrosión en un entorno tan agresivo, incluso si se cura a temperatura ambiente.

En cuanto a una posible aplicación del recubrimiento en el sector aeronáutico, se realizó una prueba preliminar para evaluar su resistencia a la exposición a un fluido aeronáutico: inmersión en Skydrol LD4 durante 1000 horas. Tras la exposición, se realizaron pruebas de adherencia por enrejado y mediciones del ángulo de contacto para evaluar la muestra. Como se puede observar en la figura 5, los resultados obtenidos fueron muy prometedores.

Propiedades hidrófobas

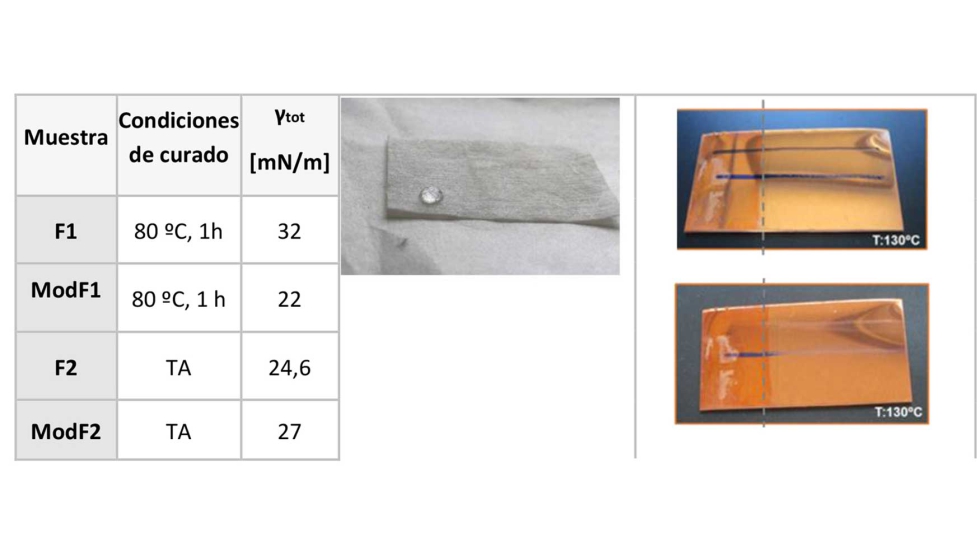

La energía superficial de los recubrimientos se determinó a partir de mediciones del ángulo de contacto utilizando un goniómetro Theta 200-Basic de Biolin Scientific. En concreto, se utilizaron tres líquidos diferentes (agua, etilenglicol y di-iodometano) utilizando un volumen de líquido de 5,0 μL. Las mediciones se realizaron en 4 recubrimientos diferentes obtenidos por inmersión a partir de cuatro formulaciones precursoras: dos de ellas se curaron térmicamente a 80 °C (F1 y ModF1, que incluye un componente adicional) y las otras dos (F2 y ModF2, que contienen un PSZN diferente) se dejaron secar a temperatura ambiente. Los resultados en Figura 6 (izquierda) indican que las composiciones dan lugar a recubrimientos hidrófobos (SFE <35 º). Como ejemplo de la capacidad de aplicación del recubrimiento en sustratos no metálicos, la imagen en la figura 6 (derecha) muestra una muestra de papel absorbente tratada con el recubrimiento, donde puede observarse que repele el agua. Además, derivado de las propiedades hidrófobas, se puede obtener un recubrimiento autolimpiable sobre cobre metálico si la formulación se cura a mayor temperatura (130 °C).

La capa es resistente a temperaturas superiores a 340 °C y no libera sustancias químicas al medio ambiente

Resistencia a altas temperaturas

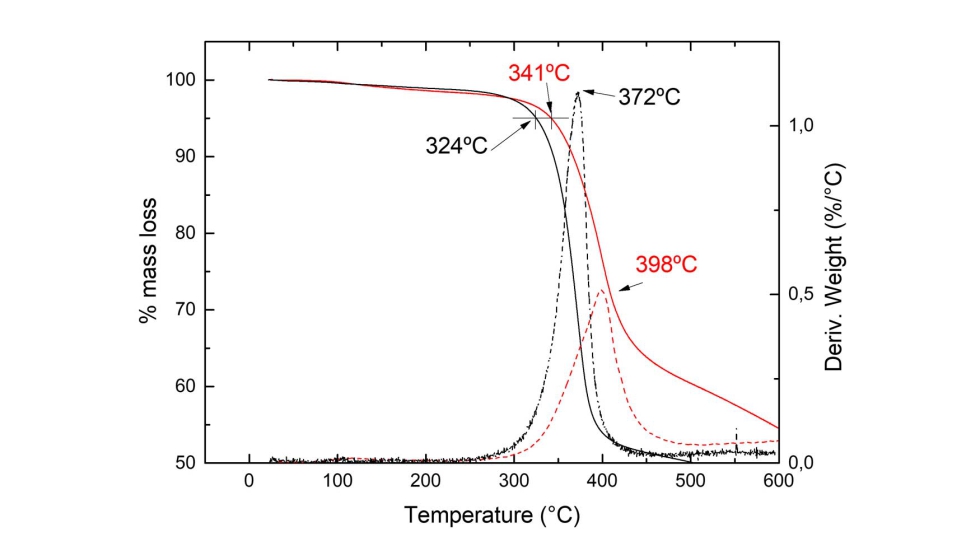

Se realizaron análisis termogravimétricos (ATG) y análisis térmicos diferenciales (ATD) a muestras autoportantes gelificadas a 60 °C. Estos análisis se llevaron a cabo a una velocidad de calentamiento de 10 °C/min hasta 600 °C bajo atmósfera de aire utilizando un equipo Netzsch (Análisis Térmico Simultáneo STA409). Como se puede observar en la figura 7, la temperatura de descomposición (Td) de F1 se sitúa en la región térmica alrededor de 320 °C, mientras que para ModF1 está en torno a 340 °C. Este resultado sugiere que el recubrimiento puede utilizarse, potencialmente, para proteger dispositivos expuestos a altas temperaturas.

Incluso para la industria alimentaria

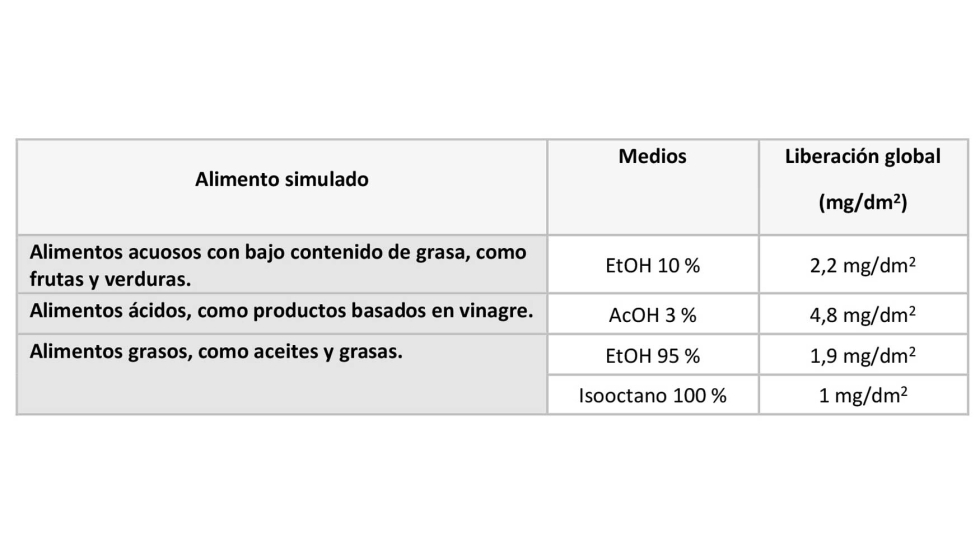

Uno de los sectores más exigentes en la actualidad es el de la industria alimentaria. Tal y como se recoge en el Reglamento (UE) n.º 10/2011 de la Comisión Europea, que establece las normas a cumplir por los materiales en contacto con alimentos, incluidas las superficies de procesado de alimentos. Para que puedan utilizarse para el procesamiento de alimentos, los recubrimientos no deben liberar contaminantes que puedan penetrar en el producto alimenticio. De acuerdo con esta Norma, se realizaron pruebas preliminares de migración global con el fin de garantizar el cumplimiento del reglamento en presencia de productos alimenticios acuosos o aceitosos. De acuerdo con la Norma, en todos los casos, la cantidad global de sustancias químicas liberadas debe ser inferior a 10 mg/dm2. Los resultados preliminares obtenidos, presentados en la tabla 1, sugieren que el recubrimiento cumpliría con este reglamento y podría utilizarse potencialmente para proteger materiales en contacto con alimentos.

Conclusiones

De los resultados mostrados anteriormente se puede afirmar que la formulación sol-gel desarrollada por Cidetec Surface Engineering ofrece el mejor rendimiento de su clase en cuanto a resistencia a la corrosión y resistencia a la intemperie. Puede aplicarse fácilmente como recubrimiento directo sobre metal y curarse a baja temperatura (80 °C e incluso a temperatura ambiente). Estas extraordinarias propiedades abren un abanico de aplicaciones para este nuevo recubrimiento en muchos sectores industriales, como la aeronáutica, la automoción, la construcción, etc. donde se necesitan recubrimientos de altas prestaciones.

Referencias

[1] M. Iannuzzi y G. S. Frankel. The carbon footprint of steel corrosion. npj Materials Degradation 6 (2022) 101. https://doi.org/10.1038/s41529-022-00318-1