Brochado 0 defectos, monitorización intensiva de procesos críticos

El proceso de brochado consiste en una operación muy rígida, capaz de lograr tolerancias muy ajustadas y de alcanzar una muy buena precisión superficial en un tiempo realmente corto y con una alta repetitividad. Es por ello que su uso esté muy extendido en sectores de gran producción en masa y por lotes, siendo los principales el sector energético, la automoción y la aeronáutica.

Una de las aplicaciones estrella es la generación de ranuras tipo fir-tree en los discos de turbina. Estas ranuras son el elemento de unión entre los álabes rotativos de turbina con el disco, por lo que deben cumplir unos requisitos dimensionales y de integridad superficial exigentes. Téngase en cuenta que estos discos de turbina acoplan una cantidad importante de álabes a lo largo de todo su perímetro y que una sola ranura fuera de tolerancias provocaría el rechazo de todo el disco, pudiendo llegar a ser irrecuperable. Esto hace que el brochado sea una operación crítica en la fabricación de estos componentes, por lo que la monitorización de la máquina que lo lleva a cabo resulta fundamental.

En el CFAA se dispone de un banco de pruebas de brochado de la empresa EKIN, donde, en línea con las necesidades del sector se investigan diferentes vías de captación de datos del proceso de brochado que proporcionen la información necesaria para generar los conocimientos y la inteligencia para construir una máquina autónoma. Los últimos años la línea de investigación, ha sido la correlacionar la monitorización del desgaste de las herramientas de brochado con diferentes señales del proceso.

Proceso de brochado

El principal distintivo del proceso es la herramienta de múltiples filos, llamada brocha. La brocha consiste en una serie longitudinal de dientes dispuestos geométricamente sobre una barra o un eje. La altura de cada diente aumenta unos pocos micrómetros en comparación con el anterior, lo que se especifica como un parámetro de ‘salto interdental’ (RPT), de modo que la herramienta elimina progresivamente el material junto con un movimiento lineal de la máquina.

Figura 2. Proceso de corte en el brochado y principales parámetros de herramienta.

La diferencia más importante frente a los otros procesos de corte tradicionales consiste en que todos los parámetros de corte, a excepción de la velocidad de corte, están contenidos en la propia herramienta lo que hace a las herramientas de corte bastante caras. Sin embargo, su alta durabilidad y la posibilidad de reafilar los filos si estos no tienen un desgate excesivo, permiten amortizar su compra. Debido a estos factores, la monitorización del desgaste es clave en la optimización de la operación. En comparación a otras operaciones de corte, el proceso de brochado es una línea de investigación en la que no se ha ahondado mucho, por lo que las posibilidades de monitorización de este tipo de procesos aun es un paradigma a resolver por los investigadores.

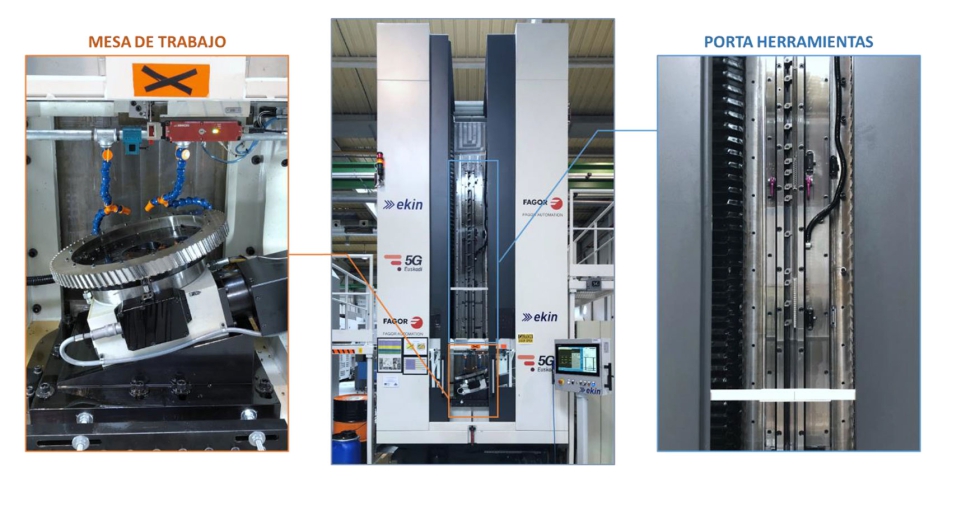

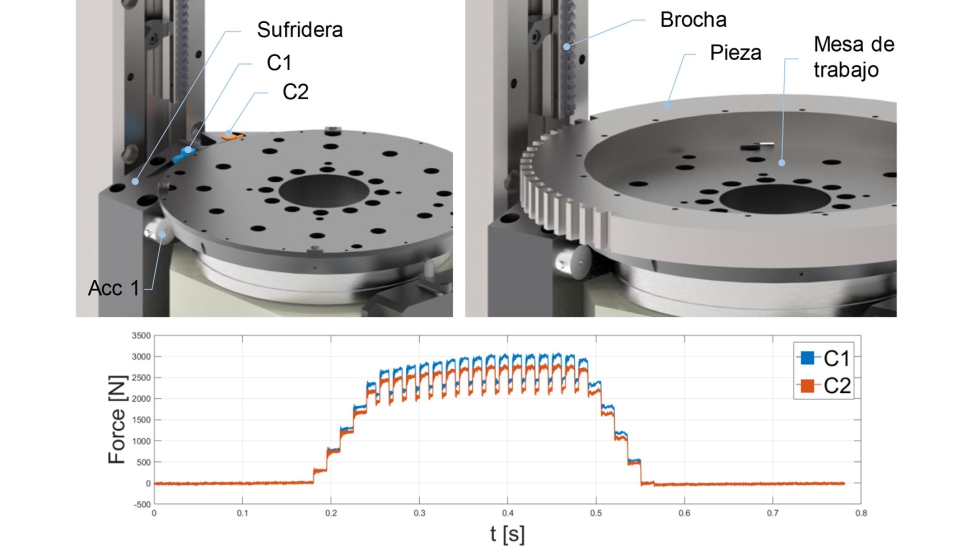

Existen distintas variedades de máquinas de brochado. Pueden clasificarse según el tipo de brochado: interior o exterior; la disposición de la herramienta: vertical u horizontal; o el tipo de accionamiento: hidráulico o electromecánico. En el caso que aquí se presenta, el banco de pruebas de brochado de EKIN, disponible en el Centro de Fabricación Avanzada Aeronáutica, se trata de una brochadora exterior vertical de accionamiento electromecánico: dos servomotores elevan la mesa de trabajo a través de un mecanismo de piñón-cremallera. En este caso, la mesa proporciona el movimiento lineal a la pieza mientras la herramienta permanece fija en la columna (a través del portabrochas). Aunque históricamente han predominado las brochadoras de accionamiento hidráulico gracias a la potencia y estabilidad que proporciona al proceso, la velocidad es su mayor limitante. En cambio, las de accionamiento electromecánico permiten alcanzar velocidades de corte elevadas pudiendo suponer una mejora notable en cuanto a producción, especialmente en aquellos productos donde las operaciones de brochado son numerosas como son, por ejemplo, los discos de turbina.

Monitorización del proceso de brochado

Dentro del mecanizado, existen numerosos estudios sobre el análisis de señales para la supervisión del estado de las herramientas en torneado, fresado, rectificado y taladrado. Sin embargo, a pesar del elevado coste de sus herramientas, parece haberse prestado poca atención a la monitorización del brochado. Como en el resto de procesos de mecanizado, las fuerzas de corte aumentan con el desgaste de la herramienta. Por ello, algunas investigaciones han tratado de establecer una relación entre la fuerza de corte y el desgaste de la herramienta, instalando sensores de fuerza piezoeléctricos en la máquina para obtener un valor aproximado del desgaste de la herramienta [1]. El enfoque habitual de monitorización del estado de la herramienta se basa en máquinas totalmente equipadas con diferentes sensores para encontrar una correlación adecuada entre el estado de la herramienta y las señales de salida del proceso. Las conclusiones más relevantes sobre la efectividad de estas señales para una máquina de accionamiento hidráulico se recogen en la tabla 1.

![Tabla 1. Resumen de la efectividad de sensores para el control de la condición de brochas [1] Tabla 1. Resumen de la efectividad de sensores para el control de la condición de brochas [1]](https://img.interempresas.net/fotos/3314195.jpeg)

Por otro lado, resulta interesante monitorizar aquellos parámetros que proporciona la propia máquina, especialmente si se trata de una máquina de accionamiento electromecánico, ya que se tiene un menor conocimiento que las brochadoras hidráulicas y además ofrece una mayor cantidad de variables a considerar. La potencia consumida y el par generado por los servomotores, la velocidad o la posición son algunas de las variables potencialmente correlacionables con el estado de la herramienta y de la pieza. De hecho, esta es una práctica muy extendida en otros procesos de mecanizado como el fresado o el torneado donde, por ejemplo, se emplea la potencia consumida del husillo como un indicador de desgaste de herramienta. La ventaja de este tipo de monitorización es que no requiere la instalación de sensores ni equipos de adquisición sofisticados, sino que son señales que casi cualquier máquina CNC proporciona.

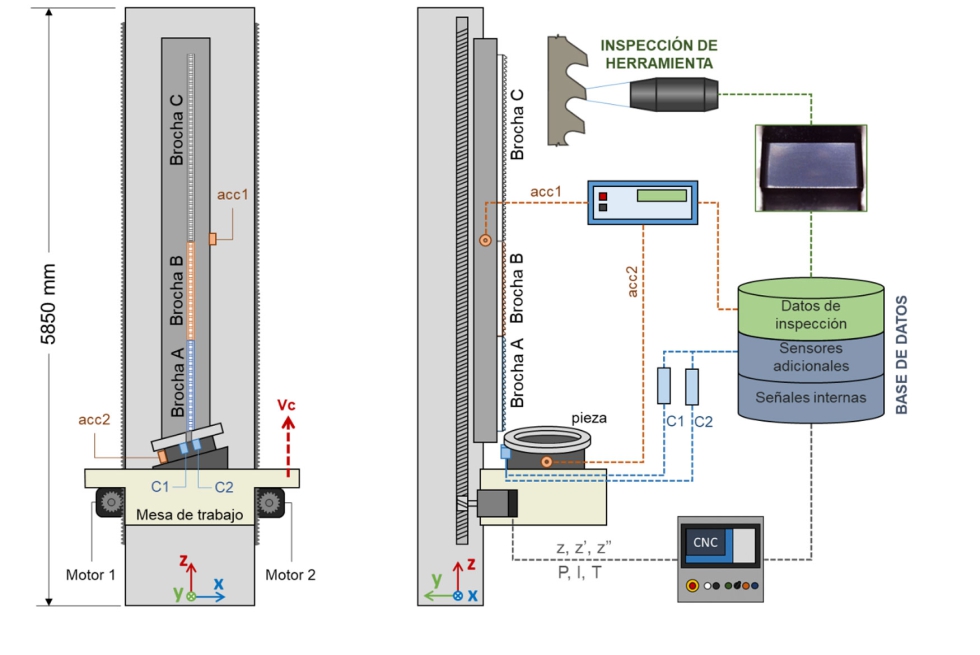

Con todo ello en consideración, el sistema completo de monitorización de la máquina de brochado se puede dividir en:

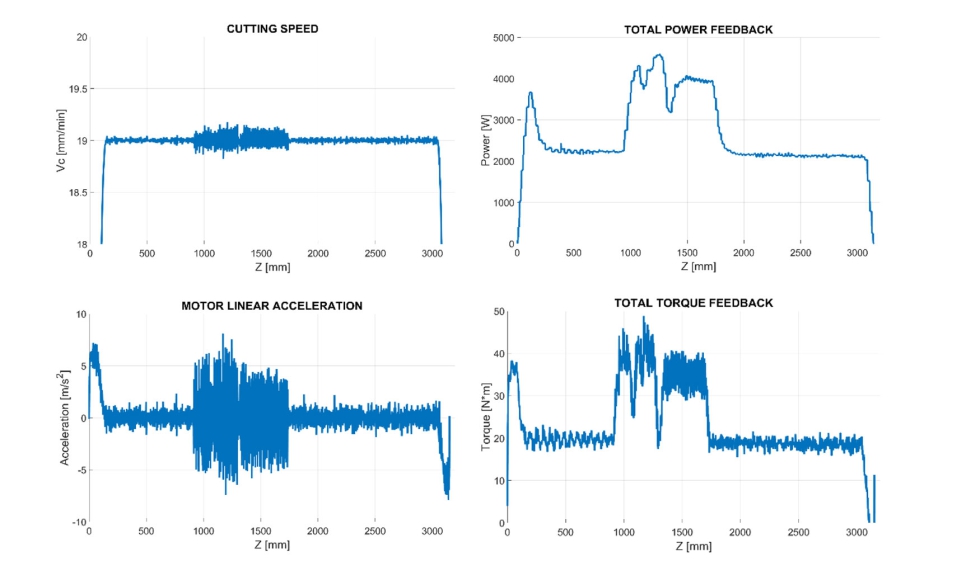

- Datos de máquina. El control numérico trabaja con una serie de variables imprescindibles para el correcto funcionamiento de la máquina. En este caso, las señales de mayor relevancia son las empleadas por los drivers de ambos motores: la posición medida por los encoders, la intensidad aplicada en el motor o el par y potencia consumida son algunas de las variables que emplea el lazo de control para que la máquina trabaje en las condiciones de velocidad y posición consignadas. Estos datos están directamente relacionados con el proceso, por lo que poder extraerlos es fundamental para el conocer el comportamiento del brochado.

o Posición y velocidad. Estas variables son importantes a la hora de sincronizar el resto de señales. Con ellas, se puede determinar el instante en el que un diente interfiere con la pieza, ya que la frecuencia de captación de datos máquina es la misma.

o Consumo de los motores. Una práctica común en la industria de fabricación para determinar el desgaste de las herramientas es la recogida de datos de consumo del husillo, que en este caso se deriva al consumo de los servomotores durante la subida de la pieza. Es uno de los métodos más fáciles de implementar, pero a veces puede no ser suficiente. Hay que tener en cuenta, las pérdidas que se suceden durante la recogida de datos al igual que el ruido producido durante la adquisición, por lo que es necesario tener una comprensión adecuada de la máquina.

o Par de los motores. En la misma línea, pero desde otro punto de vista, la adquisición de datos de torque del motor puede arrojar mayor información del proceso de corte, para configuraciones de máquina similar a la presentada en la figura de arquitectura de captación de datos. Debido a la naturaleza del proceso algunos valores resultan ser más sensibles al desgaste o a la rotura de dientes durante el proceso.

- Sensores adicionales. Para aumentar el sensorizado de la máquina y dado que se trata de un banco de ensayos, es necesario la implementación de sensores adicionales. En este caso, se consideró que la adquisición de vibraciones y fuerzas eran clave para el análisis del proceso y de la evolución de herramienta.

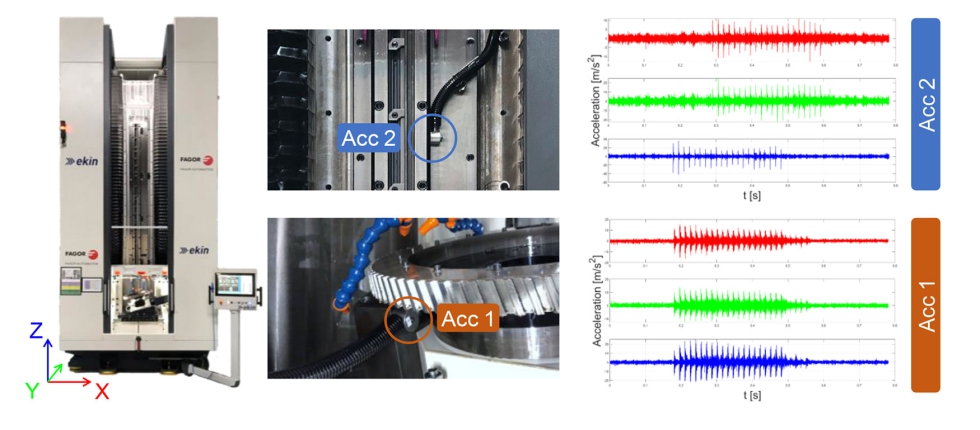

o Acelerómetros. Probablemente los acelerómetros son los sensores más empleados en la monitorización de procesos de fabricación, por su fácil implementación y su amplio rango de frecuencia de adquisición. Para el caso de probado, son un instrumento muy útil para hacer comprobaciones de rigidez de máquina. Estas deben situarse tanto en la parte móvil, como en la parte estática de la máquina [2]. Cada uno de los dispositivos ofrecerá información diferente del proceso, que será relevante para analizar después la estabilidad y la calidad de la pieza, así como el estado de la herramienta. En el proceso de brochado se puede definir como la sucesión de golpeo de varios dientes en la pieza, por lo que los acelerómetros captan muy bien este proceso. Dado que la velocidad y el paso entre dientes es conocido, la frecuencia de golpeo también lo será, por lo que una señal ajena a esta, puede significar una anomalía en el proceso, muy probablemente relacionado con la herramienta. Estos dispositivos además de permitir detectar la rotura o falta de un diente, también puede anticipar la evolución del desgaste, debido al amortiguamiento de estos golpeos por el redondeo producido en el filo como consecuencia del desgaste.

o Células de carga. Las células de carga, al igual que los acelerómetros, son una fuente importante de información a alta frecuencia. Permite entender cómo afecta la interacción de múltiples dientes cuando se está mecanizado y también como afecta la inclinación de pieza o de diente. Las fuerzas de corte aumentan gradualmente a medida que el desgaste se pronuncia en los filos de la herramienta. Mediante este cambio de tendencia es posible realizar un análisis del desgaste. Por, otro lado también se puede hacer un examen más en detalle, como el mecanismo de generación de viruta.

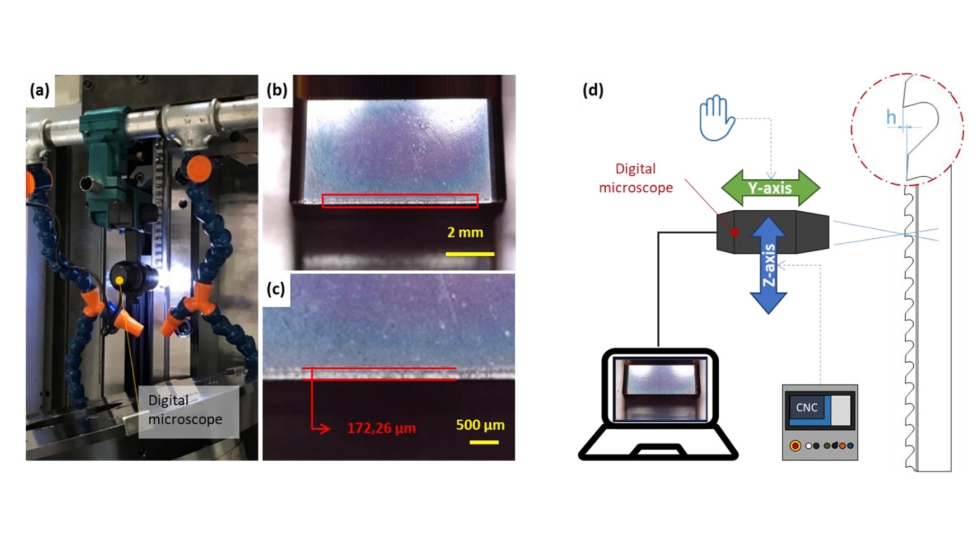

- Sistema de inspección de herramienta. Para lograr una relación entre las señales anteriores y con la evolución de la herramienta es necesario inspeccionar el estado de la misma. Una manera de evaluarlo es a través de visión artificial, donde se toma imagen de cada diente de corte y se mide el desgaste. La toma de estas imágenes se suele realizar en ambientes controlados para lo que es necesario el desmontaje de la herramienta cada vez que se desea inspeccionar. Esto sumado al hecho de que una sola brocha (de desbaste) puede albergar entre 18 y 42 dientes con su correspondiente fotografiado, implican que la inspección consuma un alto coste de tiempo. Para reducirlo y poder realizar más inspecciones durante los ensayos, la metodología empleada en la máquina de EKIN se basa en un sistema de captación in situ, que evita el desmontaje y montaje de la herramienta. Un microscopio digital es colocado en la mesa de trabajo la cual se posiciona a través del control en cada diente.

- Sistema de adquisición, almacenamiento y tratamiento de datos. Tan importante como todo lo anterior, resulta el sistema que estructura los datos generados. Previo a su análisis, es vital disponer de un sistema ordenado desde la adquisición hasta su almacenamiento para generar el mayor valor. Se ha de tener en cuenta que las variables que se toman provienen de distintas fuentes. Por ejemplo, los datos de máquina se extraen a una frecuencia de adquisición limitada por el propio control (en torno a 250-500 Hz), mientras que los sensores adicionales adquieren información a una frecuencia mucho mayor, especialmente los acelerómetros. Actualmente, la máquina del CFAA dispone de un sistema edge computing de SAVVY que recopila la información, tanto de la máquina como de los sensores, tras cada ciclo de brochado y la almacena en una nube propia asociando a cada archivo el material, la herramienta empleada y el número de ranura mecanizada.

Conclusiones

La monitorización resulta ser una herramienta muy útil para garantizar que el proceso que se realiza, está dentro de los parámetros de seguridad de máquina y pieza. En el proceso de brochado, donde tanto la herramienta como la pieza alcanzan valores elevados, resulta de extrema importancia poder asegurar que la pieza cumple las tolerancias o en caso de que no las cumpla, identificar donde ha podido sucederse el error, para corregirlo antes de la siguiente tirada de piezas. La dificultad respecto a una buena monitorización radique en la calidad del dato se recoge. La frecuencia de adquisición de este debe ser además los suficientemente alta para poder representar el proceso de corte. Esto no supone ningún problema dado que, en el brochado, las velocidades de corte tienden a ser relativamente bajas. Ello permite extraer conclusiones del proceso a una frecuencia limitada por el lazo de control de la máquina, donde, en general, no se superan los 250-500 Hz de adquisición. Sin embargo, la evolución de las máquinas de brochado, ha permitido aumentar la velocidad de trabajo, por lo que, para esta nueva gama de velocidades de corte, se requiere de sensores integrados con una mayor frecuencia de adquisición para poder representar el proceso de brochado, no nos sirve solo con los datos máquina o de los drivers de los motores.

El objetivo final de este trabajo consiste en si se es capaz de monitorizar el proceso de brochado con ambas técnicas, dado que no es lo mismo integrar una lectura del programa del PLC para adquirir datos de baja frecuencia, que integrar dispositivos externos, pero con un alto rango de frecuencia de adquisición. Estos últimos no son viables de integrar en cada máquina de producción dado el valor que alcanza en el mercado y el mantenimiento que requieren.

[1] Budak, E. Broaching process monitoring. In Proceedings of the Proceedings of Third International Conference on Metal Cutting and High Speed Machining Machining; 2001; pp. 251–260.

[2] A. del Olmo, L.N. López de Lacalle, G. Martínez de Pissón, C. Pérez-Salinas, J.A. Ealo, L. Sastoque, M.H. Fernandes, Tool wear monitoring of high-speed broaching process with carbide tools to reduce production errors, Mechanical Systems and Signal Processing, Volume 172, 2022, 109003, ISSN 0888-3270, https://doi.org/10.1016/j.ymssp.2022.109003.