Esprit reduce el tiempo de programación del torno de 7 ejes con láser de tres días a uno

Paragon Medical – Southington es un fabricante de conformado de alambre personalizados y de precisión, estampados metálicos, resortes helicoidales, componentes tubulares y ensamblajes de productos. Sirven a los mercados médico, farmacéutico, aeroespacial e industrial. Para mantenerse competitivos, Paragon Medical – Southington ha invertido en los últimos equipos de fabricación, incluidos dos centros de torneado tipo suizo Citizen de 7 ejes que cuentan con sistemas de corte por láser L2000 de 400 vatios.

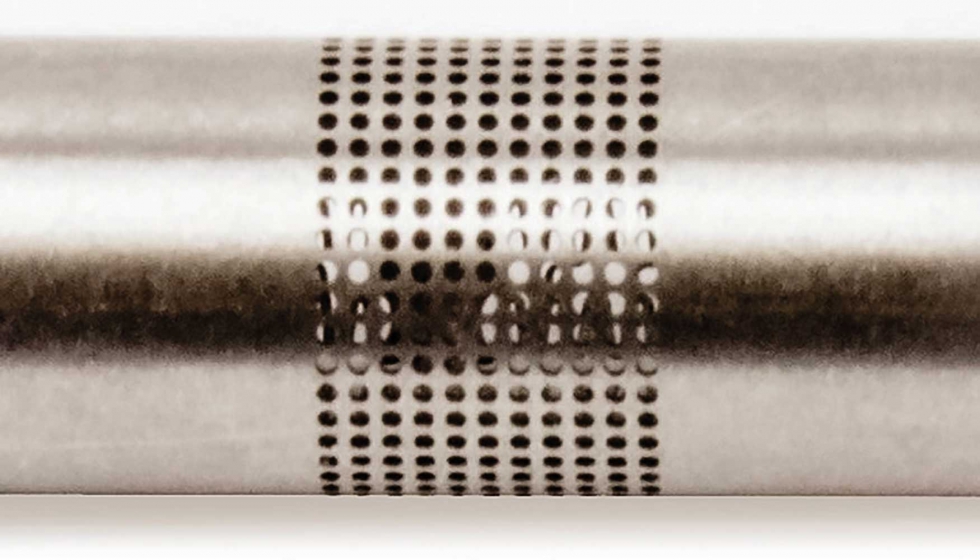

Paragon Medical – Southington es conocido por fabricar una gran cantidad de piezas complejas, como dos tubos concéntricos utilizados en la industria médica para administrar líquido a las incisiones. El tubo exterior requiere un diámetro exterior de 4,36 mm y un diámetro interior de 4,01 mm, mientras que el tubo interior requiere un diámetro exterior de 3,86 mm y un diámetro interior de 3,25 mm. El extremo delantero del tubo interior está marcado por varias formas intrincadas, incluidas dos características ‘boot-shaped' con una separación de 180º entre sí. Para hacer las cosas más complejas, los tubos internos también requieren la perforación de 22 orificios de inyección de 0,007 pulgadas de diámetro en un patrón helicoidal. También hay una ranura de 304 mm en la pieza que es más larga que el recorrido total del torno.

Los programadores de Paragon Medical – Southington programaron previamente esta y otras partes similares utilizando el control de la máquina. Ingresaron muchos comandos manuales, incluidos comandos láser y comandos para coordinar las operaciones de los dos ejes.

Después de completar el programa, los programadores no estaban seguros de la precisión o las colisiones hasta que ejecutaron la pieza por primera vez. También fue difícil equilibrar las operaciones entre los dos husillos de la máquina. Por ejemplo, los programadores no tenían forma de determinar si era eficiente realizar torneado y taladrado en el husillo principal y realizar una operación secundaria en el subhusillo al mismo tiempo. Si el tiempo es dinero, entonces estas decisiones fueron doblemente importantes. Un eje a menudo permanecía inactivo hasta que el otro terminaba su funcionamiento. “Decidimos cambiar al software Esprit CAM debido a su compatibilidad con las últimas funciones de la máquina-herramienta y sus poderosas capacidades de simulación que nos permiten optimizar el programa sin consumir un valioso tiempo de la máquina”, explica Dale Akerley, líder del departamento de fabricación avanzada de Paragon Medical – Southington.

Dale comenzó a programar los tubos con Esprit importando el archivo CAD de SolidWorks proporcionado por el cliente. La importación de la geometría de la pieza ahorra tiempo y minimiza los errores al garantizar que el programa coincida con la visión original del cliente. Esprit luego analiza la geometría importada y reconoce automáticamente todas las características, como los orificios que mencionamos anteriormente.

Dale seleccionó cada característica de la pieza y eligió una herramienta para mecanizar a partir de una representación gráfica del torno tipo suizo Citizen. La base de conocimientos, incluida con el software, genera automáticamente parámetros de mecanizado típicos, incluida la velocidad de corte, la velocidad de avance y la profundidad de corte. Tanto las características detalladas en el extremo frontal de la pieza como los orificios fueron producidos por el láser, que puede producir casi cualquier forma geométrica con una precisión de 0.00025 mm. Cuando la empresa comenzó a utilizar el láser, no era compatible con ningún software CAM, por lo que requería una programación manual que requería mucho tiempo.

Esprit envió un técnico a Paragon Medical – Southington. El técnico pasó días trabajando con Dale para desarrollar un postprocesador que genere automáticamente las instrucciones necesarias para configurar el láser y realizar las operaciones de mecanizado. Con el postprocesador en su lugar, los programadores de Paragon Medical – Southington tratan el láser como si fuera una herramienta de corte ordinaria. Después, Esprit genera automáticamente las instrucciones en código G para las operaciones de corte de metal y láser necesarias para producir la pieza. Posteriomente, Dale asignó tentativamente las operaciones a los husillos y simuló la operación de mecanizado completa para poder visualizar exactamente cómo fluyen las operaciones y determinar si se está perdiendo tiempo. “Podemos reordenar las operaciones, mover las operaciones de un eje a otro y sincronizar las operaciones para que comiencen al mismo tiempo con unos pocos clics del mouse”, dice Dale. Utilizó una operación de reagarre para mover el material del husillo principal al subhusillo para que la ranura de 12 pulgadas pudiera maquinarse por completo. “El cambio a Esprit redujo el tiempo necesario para programar estas piezas de aproximadamente tres días a un día, y hemos logrado un ahorro de tiempo proporcional en una amplia gama de otras piezas”, dice Dale. “Esto representa un gran ahorro de tiempo y el tiempo necesario para probar el programa de la máquina también se reduce considerablemente porque la simulación nos ayuda casi siempre a obtener el programa correcto la primera vez. También hemos logrado reducciones significativas del tiempo de ciclo identificando el tiempo de inactividad durante la simulación y modificando el programa para hacerlo más eficiente. En general, el cambio a Esprit nos ha ayudado a aumentar significativamente la eficiencia de nuestras opciones de mecanizado”.