El Aston Martin Callum Vanquish 25 se actualiza gracias a la fabricación aditiva

La empresa de diseño e ingeniería Callum puede producir rápidamente piezas de producción a medida y de bajo volumen para su edición limitada del Aston Martin Callum Vanquish 25, gracias a las capacidades de la MakerBot Method X. Dos décadas después de su creación, el diseñador del Aston Martin Vanquish, Ian Callum CBE, ha vuelto a diseñar el modelo para el conductor de GT de hoy en día, combinando el rendimiento con la facilidad de uso. Utilizando los avances en materiales y tecnologías, incluyendo la fabricación aditiva, se han realizado más de 350 actualizaciones de diseño e ingeniería para crear esta edición contemporánea, el Aston Martin Callum Vanquish 25.

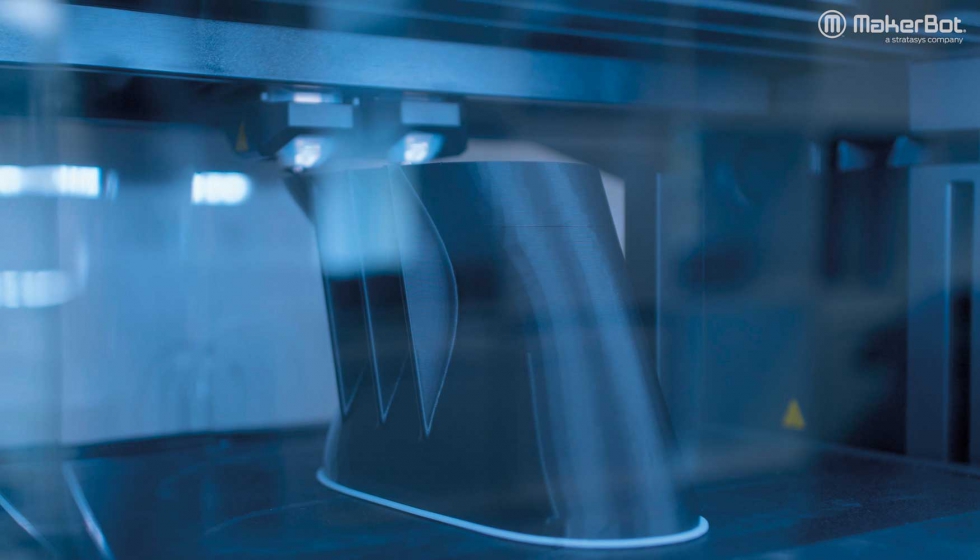

A lo largo del proceso de diseño y desarrollo del Aston Martin Callum Vanquish 25, los equipos de diseño e ingeniería de Callum han utilizado la impresora 3D MakerBot Method X para producir rápidamente prototipos funcionales para pruebas de concepto y ensayos rigurosos. Pero con las capacidades de materiales y acabados de esta impresora 3D, el equipo es capaz de ir un paso más allá y crear piezas de producción en la propia empresa, algo que no era capaz de lograr anteriormente.

“La fabricación aditiva ha avanzado mucho en los últimos diez, incluso cinco, años. La resolución de estas máquinas es mucho mejor, lo que nos permite crear productos intrincados con un alto nivel de acabado que antes no habría sido posible”, explica Adam Donfrancesco, director de Ingeniería de Callum. “Tradicionalmente, estas piezas se habrían mecanizado a partir de tochos de aluminio o se habrían creado mediante moldeo por inyección. Estos métodos son caros, requieren mucho tiempo y a menudo dependen de terceros proveedores. Es posible que haya que esperar algún tiempo para que se produzca una pieza pequeña de bajo volumen y que cuando llegue no cumpla nuestros exigentes requisitos; cuando se trabaja en un vehículo de tanto prestigio como un Aston Martin, y con el nivel de refinamiento que tenemos, todo tiene que ser absolutamente preciso”.

Materiales de calidad técnica

La capacidad de producir piezas con material de calidad técnica es clave para Callum. “Debido a su fuerza, rigidez y resistencia al calor, la fibra de carbono Nylon 12 es una solución ligera ideal para piezas como los conductos de los frenos. En la parte delantera del coche hay que tener en cuenta los impactos, y estos materiales nos permiten cumplir los estrictos requisitos de estos entornos. La capacidad de producir piezas en materiales tan resistentes es uno de los atributos más impresionantes de la máquina de sobremesa Method X. Por su tamaño, es realmente notable. La tecnología y las capacidades de los sistemas más grandes y costosos se han trasladado a las máquinas de sobremesa más accesibles y asequibles, y eso es algo que ha sido enormemente beneficioso para Callum”.

El tiempo es esencial

“Fue necesario desarrollar mucho la carcasa del reloj”, explica Donfrancesco. “Necesitábamos crear algo que funcionara ergonómicamente; se desarrollaron muchas iteraciones en el Method X y se validaron en el vehículo, lo que nos permitió avanzar rápidamente. Teníamos que asegurarnos de que, cuando estuvieras sentado en el asiento del conductor, fuera fácil de quitar: que no fuera incómodo ni obligara a la muñeca a realizar una acción inusual para quitar o poner el reloj. También hay que tener en cuenta un alto grado de tactilidad”.

El Method X permitió al equipo experimentar con este mecanismo y también introducir la personalización de forma rentable, desarrollando una solución que incorpora la C de la marca Callum.

“Una ventaja significativa del Method X es la forma en que la máquina acumula el material cuando produce piezas complejas”, dice Donfrancesco. “Tiene integrado el material de soporte PVA que puede disolverse. Lo mejor de esto es que podemos crear piezas más intrincadas y componentes tradicionalmente sin soporte, como el mecanismo de montaje del reloj. En lugar de tener que imprimir material adicional y luego pasar por el difícil, largo y a menudo sucio proceso de eliminación, la Method X crea automáticamente el material de soporte que puede disolverse. Esto supone una gran ventaja para nosotros que antes no habría sido posible”.

El aumento de la eficiencia abre nuevos niveles de flexibilidad

“El Method X proporciona el nivel de precisión necesario para crear los dispositivos de montaje de la pantalla, que también incluye funciones para los interruptores”, explica Donfrancesco. “En lugar del tiempo y el coste de desarrollar utillajes, pudimos crear nosotros mismos estas intrincadas piezas”.

“En general, nuestros costes tanto del ciclo de desarrollo como de la producción de piezas se han reducido drásticamente. Cuando se crean prototipos, el coste del filamento utilizado en la máquina es tan bajo que puedes permitirte hacer numerosas iteraciones para perfeccionar la solución. Luego, es muy sencillo y rentable pasar a materiales de grado de ingeniería. Con el filamento y los costes de uso tan bajos, parece que es 'gratis' probar estas cosas diferentes”, añade.

La fabricación aditiva de grado industrial es más accesible

Donfrancesco es partidario de las ventajas que la fabricación aditiva puede aportar a empresas de todos los tamaños: “Cualquiera que sea el nivel de su empresa, le animo a invertir en la fabricación aditiva. Las capacidades de nivel industrial son ahora mucho más accesibles para empresas de todos los tamaños: el Method X es un ejemplo excelente de ello. Una vez que te sumerges en el agua y comprendes cómo funciona, descubres todas estas nuevas posibilidades: sacas lo que pones”, concluye.