Braunform apuesta por las herramientas de precisión de Moldino

Gracias a su colaboración con Moldino Tool Engineering Europe, las operaciones de fresado en la planta de Braunform en Bahlingen logran una mayor calidad de superficie sin apenas necesitar ningún ajuste final. La vida útil de las herramientas, así como la seguridad del proceso, han aumentado y los tiempos de mecanizado se han reducido en un tercio.

Además del torneado, la electroerosión por hilo y por penetración, Braunform considera que el fresado en particular —el mecanizado de grafito, así como el fresado HSC de alta precisión de materiales duros— es una tecnología clave. “Hemos alcanzado un nivel muy alto en el fresado durante muchos años. Sin embargo, siempre nos esforzamos por optimizar continuamente”, subraya Volker Kreutner, jefe del departamento de CAM, fresado HSC y producción de electrodos, y se refiere al mecanizado de grafito, que se realiza en tres Exeron HSC-MP7 de 5 ejes que son capaces de funcionar desasistidas las 24 horas del día. “De ahí que la fiabilidad del proceso sea un aspecto importante para nosotros. Principalmente, nuestras herramientas se utilizan para producir piezas muy pequeñas y muy precisas, que a menudo están en zonas visibles”. Los requisitos de precisión, calidad de la superficie, refrigeración y desmoldeo son muy altos. Así como los requisitos de tolerancia, que para el mecanizado de electrodos en Bahlingen están en el rango de 0,005 mm.

Braunform lleva muchos años utilizando Las herramientas de Moldino para el mecanizado en duro. Los resultados con las herramientas del fabricante japonés han sido siempre positivos, por lo que utilizarlas para el fresado de grafito parecía la opción obvia. Basándose en los electrodos de referencia, se analizó la situación actual y se identificaron estrategias de producción alternativas. Los objetos de prueba incluían un electrodo para la tapa de una maquinilla de afeitar con un requisito de tolerancia de +/- 0,005 mm. Tras unos días de evaluación de los procesos existentes para calcular el potencial de optimización, se determinó un ahorro de tiempo de aproximadamente un veinte por ciento.

En cuanto al electrodo para la cubierta de la cuchilla, el proceso de desbaste comienza ahora con herramientas más pequeñas. Aquí se utilizó una fresa esférica de 2 labios de 2 mm de la serie D-EPDB. Aunque el desbaste tardó un poco más, quedó menos material residual, lo que permitió ahorrar mucho tiempo durante el mecanizado de restos. El desbaste se realiza ahora con pasos axiales y radiales (ae y ap) mayores en comparación con el pasado. El material residual se eliminó de las esquinas con la herramienta de menor diámetro posible (0,4 mm). Esta estrategia también tenía la ventaja de poder acercarse mucho más al contorno final manteniendo los márgenes de seguridad del desbaste. Para el acabado, se utilizó primero una fresa de bola de 0,4 mm de diámetro y 4 mm de longitud, seguida de otra de 0,3 mm de diámetro. Además, se aplicaron mayores avances, que se consiguieron con un paso lateral (ae) también mayor. Como se fresaron muchos segmentos con la misma herramienta, sólo se necesitaron cuatro fresas de bola de la serie D-EPDB de Moldino en total para los contornos del electrodo completo.

El resultado cumplió todas las expectativas. Así, fue posible reducir significativamente el tiempo de mecanizado de este electrodo utilizando nuevas estrategias y la fresa de bola D-EPDB. El ahorro de tiempo se consiguió principalmente al tener menos material residual que eliminar tras el desbaste. También ha habido una mejora sustancial en la precisión y la calidad de la superficie, debido al alto nivel de precisión geométrica de las herramientas de Moldino. Las características de la bola tienen una influencia crucial en el resultado del mecanizado. Si las tolerancias de la fresa superan un determinado umbral, esto se nota en el resultado del fresado de la superficie del electrodo. La empresa de Baden ha introducido mejoras en este aspecto en comparación con las herramientas anteriores. Los filos de corte de las fresas de bola Moldino sólo mostraban pequeños signos de desgaste después de cinco horas. La herramienta utilizada anteriormente quedó casi inservible después de sólo tres horas.

Como resultado, todo el proceso de mecanizado del grafito se pasó a Moldino, lo que tuvo un efecto positivo en los costes de producción. Los cálculos de rentabilidad basados en los valores anteriores y los nuevos de cada electrodo son convincentes: “Conseguimos un ahorro anual de unas 6.500 horas con las tres máquinas gracias a la reducción de los tiempos de producción, lo que equivale a una capacidad libre de unos 11 meses”, concluye Volker Kreutner. “Además, al cambiar a Moldino y gracias a las nuevas estrategias, tenemos mejores superficies y casi no hay necesidad de ajustes”.

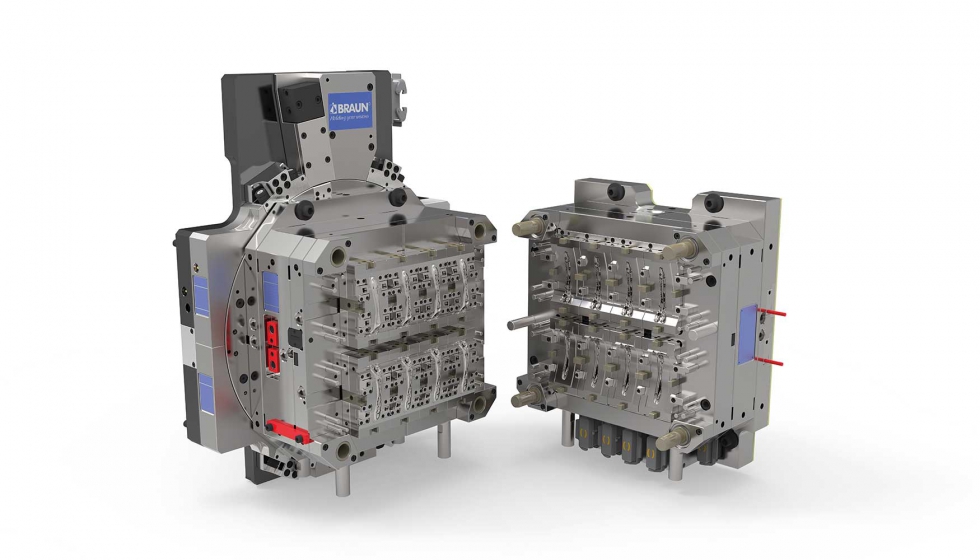

Braunform: conocida por la fabricación de moldes de plástico de última generación

En 2007, la empresa fue galardonada con el premio al moldista del año (Con una organización de más de 100 empleados) por la RWTH Aachen (Universidad Tecnológica de Aquisgrán) en el concurso ‘Excelencia en la producción’. Fundada en 1977, esta pyme de carácter familiar con sede en Bahlingen am Kaiserstuhl, ha pasado de ser una empresa dedicada exclusivamente a la fabricación de moldes a convertirse en una empresa de servicios completos en el sector de la transformación de plásticos. Su cartera de productos incluye moldes multicomponentes y multicavidades, mesas giratorias y otras tecnologías avanzadas para toda la cadena de procesos. Los clientes de Braunform operan en una amplia gama de industrias, como la farmacéutica, la de cuidado personal, la de bienes de consumo, la de automoción, la eléctrica y la de tecnología del agua. www.braunform.de