Ampliar las posibilidades de uso de los materiales reciclados

Los sistemas de asistencia inteligentes allanan el camino de la producción de moldeo por inyección que se optimiza a sí misma. Ya hoy, el reajuste automático de parámetros relevantes para la calidad es una realidad en determinadas fases del proceso de moldeo por inyección. Así, el iQ weight control de Engel detecta fluctuaciones en la materia prima y en las condiciones ambientales, adaptando individualmente el perfil de inyección, el punto de conmutación y la presión mantenida de cada inyección a las circunstancias de producción actuales. En la feria K 2019, el fabricante de máquinas de moldeo presentó por primera vez este software con una aplicación que empleaba material reciclado. Los extensos ensayos que Engel ha realizado junto con el especialista en reciclaje Erema confirman el gran potencial que iQ weight control tiene para la economía circular.

Las cajas de transporte y almacenaje están predestinadas para el uso de materias primas recicladas. Ya hay varios clientes de Engel que procesan, en gran medida, materiales reciclados para los más diversos recipientes y utilizan iQ weight control para aumentar la constancia de los procesos. “Podemos procesar materiales reciclados de las más diversas fuentes y, gracias a iQ weight control, minimizar la tasa de piezas desechadas. Eso simplifica mucho el uso de materiales reciclados”, afirma por ejemplo un conocido cliente de Engel que opera en varios países.

Imagen de portada: en la feria K 2019, ENGEL fabricó piezas de muestra de paredes delgadas para presentar el sistema de asistencia inteligente iQ weight control, por vez primera, en una aplicación que empleaba material reciclado.

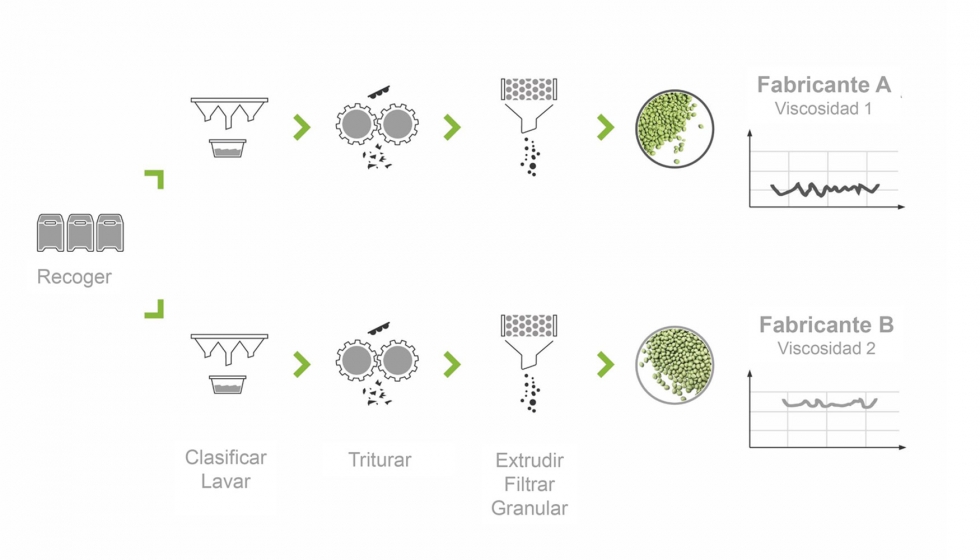

Las fluctuaciones en las características del material reciclado constituyen un desafío importante a la hora de procesar residuos plásticos acondicionados. Incluso los desechos que han sido recogidos, clasificados y acondicionados presentan fluctuaciones mayores que las de los materiales nuevos. Esto es porque el tipo y grosor de la suciedad que hay en ellos, así como el método con que se limpian, se acondicionan y se vuelven a granular, influyen en las características del material reciclado. En el reciclaje es muy común adquirir materiales de distintos proveedores. Las empresas del sector utilizan distintas tecnologías y eso produce variaciones muy grandes en el cambio de carga.

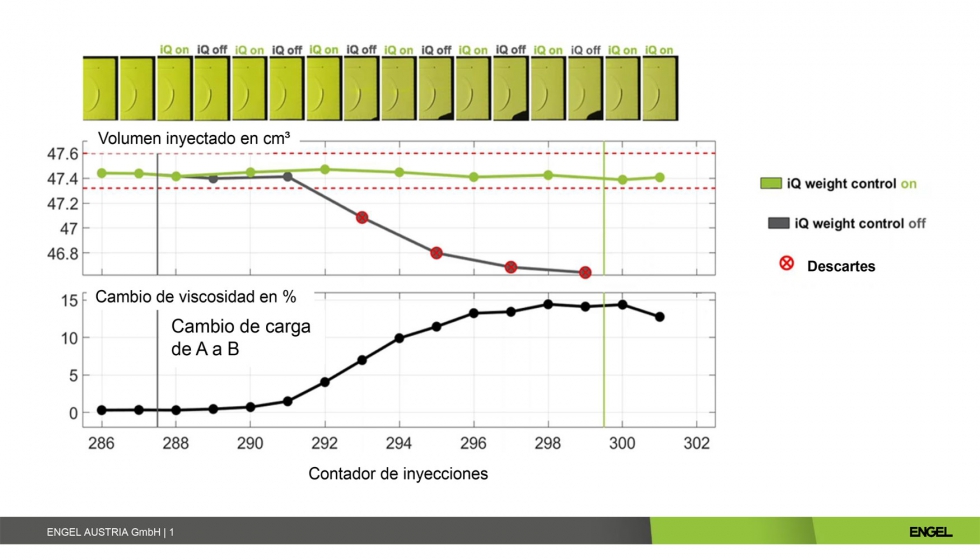

En la feria K, Engel afrontó este desafío. En una máquina de moldeo por inyección Engel victory 120, se procesó ABS totalmente reciclado y se fabricaron piezas de muestra alargadas (imagen de portada). Se utilizaron cargas de material reciclado de dos proveedores que utilizan diferentes tecnologías de acondicionamiento y adquieren las materias primas de distintas fuentes. Los propios asistentes a la feria pudieron efectuar un cambio de material y en la pantalla CC300 de la máquina victory pudieron ver cómo iQ weight control ajusta los parámetros de procesamiento al cambio de viscosidad del material fundido a fin de producir piezas buenas desde la primera inyección posterior al cambio de carga. Durante la feria, a modo de demostración, al cambiar de carga se activó y desactivó alternativamente iQ weight control en cada inyección (imagen 1). Sin iQ weight control, después del cambio de carga los componentes ya no se inyectaban totalmente. Las piezas resultantes eran defectuosas.

Imagen 1: en la feria K, los propios visitantes pudieron realizar un cambio de carga. iQ weight control se activó (verde) y desactivó (gris) alternativamente. El diagrama superior muestra el volumen inyectado y el inferior, el cambio de viscosidad. En las imágenes del final del recorrido de flujo que aparecen encima de los diagramas se aprecia claramente que, sin iQ weight control, la cavidad no se llenó del todo después del cambio de carga. En cambio, con iQ weight control se produjeron continuamente piezas buenas

Ensayo con regranulados acondicionados de distintas maneras

Implantar una economía circular en la industria del plástico exige encontrar muchas más formas de usar residuos plásticos acondicionados para fabricar productos sintéticos nuevos y, sobre todo, de alta calidad. Como fabricante de máquinas de moldeo por inyección, Engel contribuye de modo importante a la economía circular, entre otras cosas, aumentando la estabilidad de los procesos. Desde que apareció en el mercado en 2012, iQ weight control se ha consolidado en todo el mundo, inicialmente, para procesar materiales nuevos [1]. La demostración en la feria K 2019 de Düsseldorf y los primeros ejemplos en la práctica, por ejemplo la fabricación de recipientes y contenedores, muestran el gran potencial que ofrecen los sistemas de asistencia inteligentes para la economía circular. A fin de evaluar este potencial con más fundamento, Engel –representado por Roegele– y Erema -representado por Protenic 1967- han investigado más a fondo la eficacia de iQ weight control en el procesamiento de materiales reciclados.

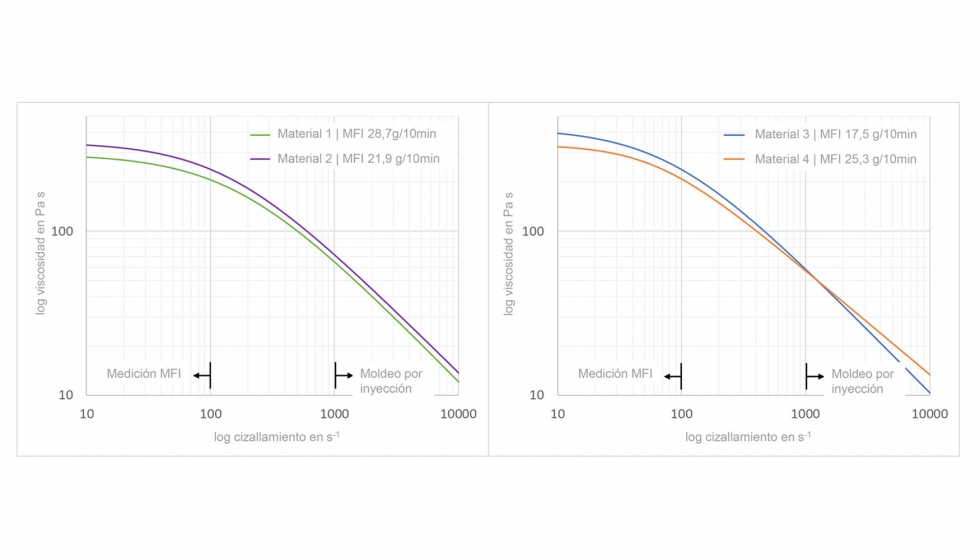

En el centro tecnológico de Erema, se produjeron piezas de muestra de polipropileno en una máquina de moldeo por inyección Engel victory. Los materiales de reciclaje procesados procedían de geotextiles que antes se habían usado en obras como fibras no tejidas y, por eso, estaban muy sucios. Los tejidos se limpiaron, se acondicionaron en instalaciones de Erema y se volvieron a granular (imagen 2). Para simular condiciones realistas y poder realizar cambios de carga, se utilizaron cuatro combinaciones distintas de tecnologías de reciclaje y parámetros de procesamiento. Los cuatro regranulados resultantes tenían diferente índice de fluidez (MFI) en un rango de entre 15 y 30 g/10 min y, como consecuencia, al ser procesados presentan características distintas.

En una primera serie de ensayos, se moldearon por inyección barras de tracción. Para evaluar la constancia del proceso y la calidad de la pieza resultante, el criterio principal fue la inyección de dicha pieza, así como las características mecánicas (por ejemplo, la resiliencia), que se averiguaron en el laboratorio. Dichas características mecánicas dependen, al igual que la viscosidad, del peso molecular del polímero procesado. iQ weight control puede detectar incluso pequeñas diferencias de la viscosidad respecto a un valor de referencia. Los cambios de viscosidad detectados por iQ weight control son además un indicador de que algo podría haber cambiado en la distribución de la longitud de las cadenas de los polímeros. Ajustando el perfil de inyección, el punto de conmutación y el perfil de presión mantenida, el sistema de asistencia mantiene un volumen de llenado constante aunque la viscosidad fluctúe, evitando así la producción de piezas no inyectadas. La mayor constancia del llenado también ayuda a asegurar la misma compresión independientemente de la carga. Los déficits de solidez causados por la disminución del peso molecular de la materia prima no se pueden compensar mediante un control de procesos.

Imagen 2: el uso de distintas tecnologías de acondicionamiento, o incluso de distintos parámetros de acondicionamiento, influye en la fluidez y otras características del regranulado obtenido. Para simular una amplia variedad de condiciones posibles, ENGEL y EREMA realizaron las series de ensayos con un total de cuatro materiales reciclados de PP acondicionados de diversas maneras.

Resultados más esclarecedores que el MFI

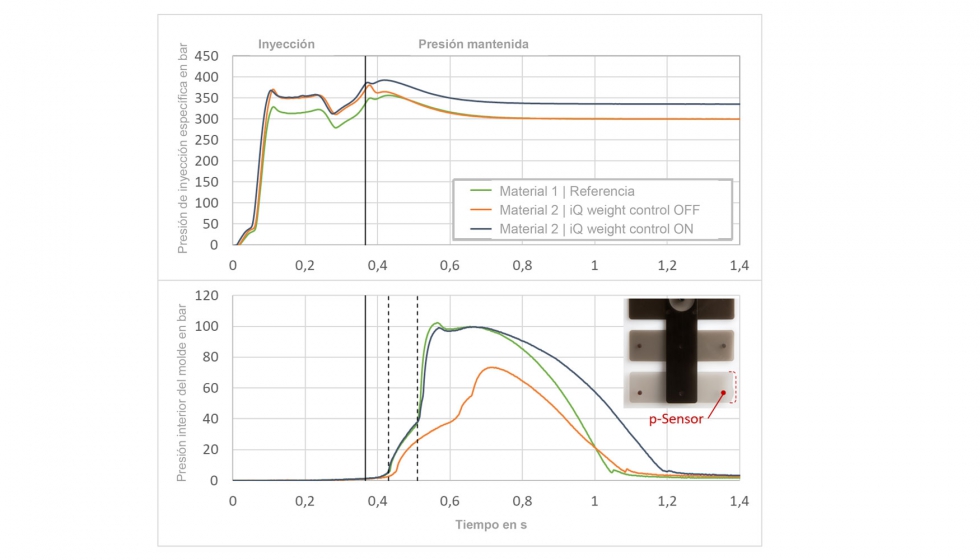

La imagen 3 muestra el potencial del software. A menudo se recurre al MFI como indicador de la fluidez, pero eso deja de lado la influencia del coeficiente de cizallamiento en la viscosidad. Al aumentar dicho coeficiente, la viscosidad disminuye debido al comportamiento viscoestructural de los plásticos fundidos, lo cual mejora la fluidez. Puesto que en el moldeo por inyección se producen coeficientes de cizallamiento mucho más altos que en la medición del MFI, este no siempre es adecuado para evaluar la fluidez bajo condiciones de procesamiento. iQ weight control detecta los cambios de viscosidad basándose en los coeficientes de cizallamiento que realmente surten efecto en el proceso y, de ese modo, permite obtener información más precisa.

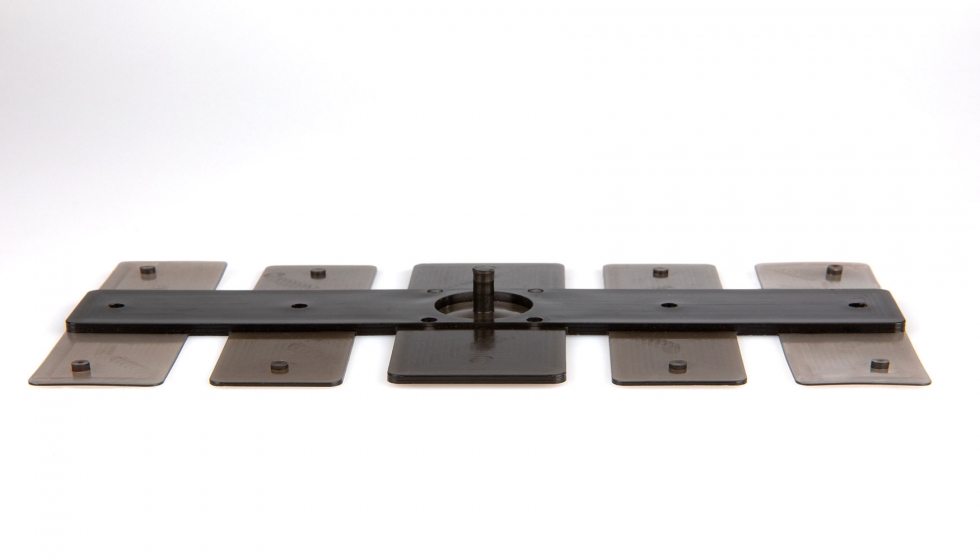

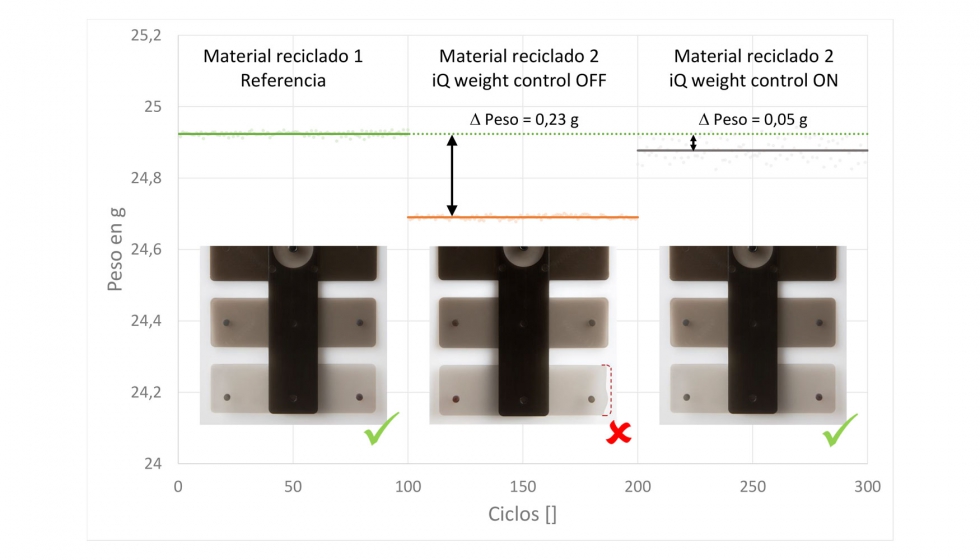

A fin de poder evaluar el modo de funcionar de iQ weight control también para piezas moldeadas con geometrías más complejas, en una segunda serie de ensayos se usó un molde de prueba para fabricar placas escalonadas con diversas variaciones en el espesor de pared (imagen 4). A lo largo del nervio central, las placas tienen un grosor de pared de 3 mm. Los brazos laterales tienen grosores de pared de 2, 1 y 0,5 mm, estando las zonas más delgadas al final del recorrido de flujo. Para los ensayos se procesaron dos de los cuatro materiales reciclados acondicionados por Erema. Uno de esos dos materiales se estableció como referencia (Material reciclado 1). Al cambiar al otro material (Material reciclado 2), se observó que, sin el control de procesos inteligente, el peso por inyección disminuía claramente y la cavidad ya no se llenaba del todo (imagen 5). Al activar iQ weight control, el peso por inyección aumentó hasta situarse en el rango de los valores alcanzados con el material de referencia y se produjeron de forma continua componentes totalmente inyectados.

Este resultado fue corroborado por el análisis de las curvas de presión interior del molde registradas (imagen 6). En este caso, la regulación se efectuó, no obstante, mediante el sensor de presión de inyección de la máquina, ya que esta es la práctica habitual. En la evolución de la presión interior del molde se perciben dos aumentos de presión notables que en la gráfica aparecen destacados mediante líneas discontinuas. El primer aumento de presión se produce en el momento en que el frente de flujo alcanza el sensor de presión interior del molde y el segundo se produce debido al llenado volumétrico completo de la cavidad o cuando el frente de flujo fragua antes de tiempo en las piezas que no se llenan del todo. Sin iQ weight control, el llenado se produce con retardo, lo cual se refleja en un retraso del aumento de la presión en el molde, en una evolución de la presión interior del molde durante la fase de presión mantenida claramente menor y finalmente en un llenado incompleto de la cavidad. Con iQ weight control, en cambio, se consiguió una evolución de la presión interior del molde casi idéntica gracias al ajuste del punto de conmutación y de la altura de presión mantenida.

Valoración fiable del potencial antes de invertir

El sistema de asistencia inteligente iQ weight control, perteneciente al programa inject 4.0 de Engel, está disponible para todas las máquinas de moldeo por inyección de Engel, tanto con unidades de inyección eléctricas como hidráulicas. Para poder valorar el potencial antes de realizar cualquier inversión, resulta útil el iQ weight monitor [2]. Este software se suministra de serie con todas las máquinas de moldeo por inyección de Engel. Al igual que iQ weight control, detecta desviaciones respecto a un estado de referencia y con ello permite al usuario reconocer fluctuaciones y evaluar la calidad de la respectiva carga de materia prima. La diferencia con iQ weight control es que iQ weight monitor no interviene en el proceso para corregirlo.

Engel sigue perfeccionando continuamente sus sistemas de asistencia inteligentes. En la feria K, iQ weight control no solo se presentó por primera vez con una aplicación que usaba material reciclado, sino que también se presentó con una nueva función. Ahora, en el moldeo por inyección en cascada con iQ weight control, los parámetros de proceso que inciden en la calidad se pueden ajustar para varios puntos de inyección dispuestos en serie. Después del llenado en el primer punto de inyección, se cambia primero al segundo y sucesivamente a todos los demás puntos de inyección y, solo al final de la cascada, se cambia a la presión mantenida. El software ajusta el momento de apertura y de cierre de las boquillas con obturador automático —así como el perfil de inyección, el punto de conmutación y la presión mantenida— a las condiciones de proceso actuales. Las piezas de muestra alargadas de ABS reciclado se inyectaron a través de tres puntos de inyección. De este modo, se puede aprovechar todo el potencial de iQ weight control al moldear por inyección piezas de gran superficie con recorridos de flujo largos, tanto con material nuevo como con material reciclado.

Conclusión

Las fluctuaciones de la carga causadas por las variaciones en los materiales de partida y las tecnologías de reciclaje plantean un gran desafío a la economía circular. La posibilidad de usar el control de procesos iQ weight control para procesar materiales reciclados ha sido confirmada mediante los ensayos realizados conjuntamente por Engel y Erema, así como en una demostración en vivo llevada a cabo en la feria K 2019. La asistencia inteligente contribuye en gran medida al éxito de la economía circular.

1. Gießauf, J.; Pillwein, G.; Steinbichler, G.: Einfaches Umschalten auf konstante Qualität, Kunststoffe 9/2012, 31-35

2. Gießauf, J.; Maier, C.; Kapeller, P.; Pillwein, G.; Steinbichler, G.: Zahlen, die zählen, Kunststoffe 9/2017, 100-104

iQ weight control

Al inyectar el plástico fundido en la cavidad, los factores que influyen en la cantidad de llenado son muy diversos y pueden repercutir negativamente en la calidad de las piezas. Entre ellos están las fluctuaciones en la carga de materia prima, así como los cambios en la temperatura ambiente y la humedad atmosférica, las fluctuaciones en el comportamiento de cierre de la válvula antirretorno y en el suministro de medios, y las fases de inicio largas, por ejemplo tras una parada de la producción. El sistema de asistencia inteligente iQ weight control de ENGEL analiza en tiempo real la evolución de la presión durante el proceso de inyección y compara los valores medidos con un ciclo de referencia predefinido. Si el software detecta discrepan-cias, adapta en la propia inyección el perfil de inyección, el punto de conmutación y el perfil de presión mantenida a las condiciones de proceso actuales. En el caso de las piezas moldea-das que se inyectan a través de varios puntos en forma de cascada, iQ weight control corri-ge además la apertura y el cierre de las agujas de obturación individuales según el progreso de la inyección. De esta manera, iQ weight control aporta procesos muy constantes y la má-xima cantidad de piezas buenas.