El aprendizaje automático optimiza la inspección en tiempo real del envasado de fideos instantáneos

Los fideos instantáneos se pueden encontrar en prácticamente todas las tiendas de alimentación de China. Para reducir el número de productos con errores de envasado y las consiguientes quejas de los clientes, un gran productor chino de fideos instantáneos decidió utilizar la tecnología de control basada en PC de Beckhoff, incluida la función TwinCAT Machine Learning. Esto le permitió realizar inspecciones de calidad de envasado en tiempo real inteligentes y fiables.

Tianjin FengYuLingKong the Electrical and Mechanical Equipment Co., Ltd., un integrador de sistemas especializado en la automatización industrial, se adjudicó el contrato para suministrar un puntero sistema de inspección de envasado para uno de los productores de comida rápida y bebidas más importantes de China. Según el fabricante de alimentos, tiene las líneas de producción de fideos instantáneos más grandes del mundo, con un rendimiento medio de unos 500 paquetes por minuto por línea y un rendimiento total anual de hasta 4.800 millones de paquetes.

Alta satisfacción del cliente gracias a envases libres de errores

El envasado y el sellado son tareas esenciales en la fabricación de fideos instantáneos. Un paquete suele contener un bloque de fideos precocinados y varios sobres pequeños con especias, como condimentos, salsas y verduras deshidratadas. En la línea de producción, estos pequeños sobres individuales se organizan en una cinta transportadora que se mueve a alta velocidad, se introducen en el bloque de fideos asociado, y se envían juntos a la máquina de sellado transversal y envasado.

Durante el proceso de producción, hay varios factores que podrían hacer que los pequeños sobres de condimento se deslizaran entre dos bloques de fideos y que la máquina de corte los seccionara, o que se envasaran por separado en dos paquetes situados uno al lado del otro. Estos productos defectuosos darían lugar a quejas de los consumidores y afectarían negativamente a la reputación de la empresa, por lo que las entregas de estos productos a los distribuidores deben reducirse todo lo posible. El tipo de máquinas actualizado por Tianjin FengYu producía ya antes con una tasa de error muy baja, por lo que otro aspecto del control de calidad resulta fundamental: discriminar de forma fiable solo los productos defectuosos, no los libres de defectos.

Los procesos en el interior de la máquina de sellado y envasado no se pueden ver y los defectos de envasado a menudo tampoco son visibles desde el exterior durante la inspección óptica posterior, por lo que es muy difícil descubrir la causa exacta de los errores mencionados antes. Por tanto, es prácticamente imposible evitar productos defectuosos en principio. Para evitar entregar artículos defectuosos a pesar de ello, los fabricantes de fideos instantáneos utilizan dispositivos de inspección de calidad altamente automatizados con latencia mínima.

Tianjin FengYu ayudó al usuario final en este proyecto con la rápida implementación de un sistema de control de calidad de alto rendimiento. En primer lugar, se examinaron las piezas mecánicas y eléctricas de la máquina. Según Tianjin FengYu, en el proceso descubrieron que, debido a su apertura y flexibilidad, la tecnología de control basada en PC de Beckhoff es ideal para capturar los datos de análisis necesarios. El integrador de sistemas instaló varios sensores en el interior de la máquina y fue capaz de capturar los primeros conjuntos de datos para análisis prototípicos de forma rápida y sencilla a través de TwinCAT Scope View. Los análisis de datos posteriores mostraron una cierta sensibilidad de los mensurandos que tenía lugar cuando una máquina había cortado de forma incorrecta un sobre de condimento. Sin embargo, estos eventos perturbadores que dan lugar a productos defectuosos no podían detectarse de forma fiable mediante los métodos convencionales de ingeniería. Las razones son varios factores de incertidumbre que pueden afectar a los datos, como las vibraciones de la máquina, además de los cambios en el material de envasado o la velocidad de transporte y la tensión de corte. Para encontrar una solución a esta exigente aplicación de análisis, Tianjin FengYu decidió utilizar TwinCAT Machine Learning como medio para implementar una ingeniería basada en datos con aprendizaje automático.

Aprendizaje automático en aplicaciones industriales

La base de una inspección de productos son los clasificadores, cuyo uso permite distinguir los productos sin defectos de los defectuosos. Para utilizar clasificadores basados en aprendizaje automático, se entrena un modelo matemático sobre la base de datos ejemplares, a partir de los cuales se puedan tomar decisiones correctas sin programación explícita.

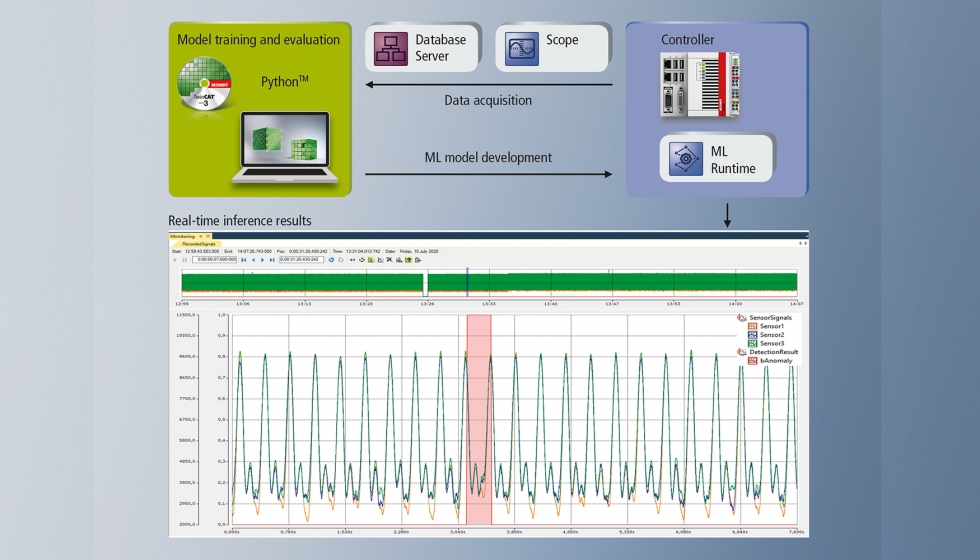

Beckhoff ofrece varias herramientas e interfaces abiertas que abarcan el ciclo de ingeniería completo, desde la captura de datos y el entrenamiento de modelos hasta el despliegue del modelo aprendido directamente dentro del sistema de control:

- Captura de datos: la cantidad y la calidad de los datos tienen efectos fundamentales en las aplicaciones de aprendizaje automático. Una amplia gama de productos de software y de E/S de Beckhoff permite la captura de prácticamente cualquier dato. Varias funciones del software TwinCAT, como Scope View, Database Server, Data Agent y Analytics Logger, permiten que los datos se guarden en un PC industrial, en bases de datos locales o remotas, o en la nube.

- Entrenamiento del modelo: los datos capturados deben preprocesarse en un primer momento para encontrar una correlación entre los datos y los resultados deseados o para reforzar la correlación. Posteriormente, se identifica y parametriza un algoritmo de aprendizaje automático adecuado para el entrenamiento del modelo. A tal efecto, Beckhoff recomienda el uso de entornos de trabajo de aprendizaje automático abiertos y establecidos, como PyTorch, Keras o Scikit-learn. Por último, el modelo entrenado puede guardarse como un archivo en el formato estándar de intercambio ONNX (Open Neural Network Exchange). El archivo ONNX describe las operaciones y los parámetros del modelo entrenado y puede convertirse en un formato binario (BML), más adecuado para la serialización en TwinCAT.

- Despliegue del modelo: el entorno de tiempo de ejecución de TwinCAT para aprendizaje automático (TF3800 y TF3810) puede cargar los archivos de modelos entrenados (formato BML) dinámicamente en los controladores, donde los modelos pueden ejecutarse en tiempo real con ciclos de ejecución inferiores a 1 ms. De esta forma, los resultados de la inferencia (ejecución de un modelo de aprendizaje automático entrenado) pueden procesarse directamente y transmitirse a dispositivos de salida a través de la comunicación EtherCAT ultrarrápida, lo que permite controlar la máquina en tiempo real.

La detección de productos defectuosos en la línea de producción de fideos instantáneos se implementó exactamente de acuerdo con el método de tres pasos descrito más arriba. En primer lugar, se capturaron los datos del sensor a través de los terminales de entrada analógicos y digitales EL1xxx o EL3xxx EtherCAT, y TwinCAT Scope View. Posteriormente, el modelo de aprendizaje automático se entrenó a través del entorno de código abierto Scikit-learn y se generó a partir de él el archivo de descripción del modelo. El preprocesamiento necesario de los datos del sensor se implementó con la función TwinCAT Condition Monitoring en el sistema de control. A continuación, el archivo BML correspondiente se desplegó en un PC integrado CX51xx que ejecuta el modelo en tiempo real con la ayuda del tiempo de ejecución de TwinCAT Machine Learning y emite los resultados de inferencia para identificar los productos defectuosos a través de un terminal de salida digital EtherCAT EL2xxx. Según Tianjin FengYu, la apertura del sistema es una gran ventaja de la tecnología de control de Beckhoff y resultó muy beneficiosa en este caso, porque pudo integrarse en el controlador principal existente de otro fabricante de la línea de producción sin mucho esfuerzo.

La plataforma abierta acelera el desarrollo de algoritmos

La validación de algoritmos de aprendizaje automático suele ser un trabajo prolijo y laborioso debido a las pruebas necesarias y a las visitas frecuentes asociadas a los clientes finales. Sin embargo, la plataforma de software abierta TwinCAT permite validar los algoritmos de forma eficiente sin necesidad de acceder directamente a la máquina. Los datos registrados en una máquina de producción se separan en datos de entrenamiento y datos de validación antes de iniciarse el entrenamiento del modelo. A continuación, solo se utiliza el conjunto de datos de entrenamiento para entrenar el algoritmo de aprendizaje automático. El conjunto de datos de validación se puede utilizar inicialmente en el entorno de entrenamiento para probar el rendimiento del algoritmo aprendido con datos desconocidos.

Tras portar correctamente el preprocesamiento de datos e integrar el algoritmo de aprendizaje automático en TwinCAT, la validación se puede realizar sobre la base del código de producción. El código se ejecuta en un sistema de prueba o en el PC integrado o industrial que se utiliza realmente, y el conjunto de datos de validación se transfiere al entorno de TwinCAT en tiempo real para su uso como una fuente de datos virtual por medio de las funciones de TwinCAT Database Server. Se adopta la misma frecuencia de muestreo que con los sensores in situ, lo que permite simular de manera óptima la situación concreta en las instalaciones del cliente final. Del mismo modo, pueden usarse los nuevos conjuntos de datos recopilados en la máquina de producción en el entorno de prueba para explorar una amplia variedad de situaciones. Por último, los datos de prueba permiten validar toda la aplicación de aprendizaje automático en el PC integrado, a fin de valorarla y garantizar su funcionamiento seguro.

El desarrollo, la verificación y la validación mediante la plataforma TwinCAT abierta eliminan la necesidad de probar los algoritmos de aprendizaje automático en plantas industriales y aceleran considerablemente la fase de implementación. Según Tianjin FengYu, esto contribuyó a que el avance del proyecto conjunto en esta empresa de alimentación apenas se viera afectado por la pandemia del coronavirus.

Las capacidades multitarea y multinúcleo garantizan el aprendizaje automático en tiempo real

El algoritmo de aprendizaje automático se ejecuta en el CX51xx en tres pasos:

- Captura de datos del sensor

- Preprocesamiento de los datos

- Ejecución de modelos de aprendizaje automático para la detección de productos defectuosos.

Por un lado, hay que tener en cuenta que la inspección de productos requiere una alta frecuencia de muestreo para capturar los datos del sensor durante todo el proceso de corte. Por otro lado, se requiere una frecuencia de ejecución más lenta para poder procesar los datos capturados y ejecutar el modelo de aprendizaje automático. Sin embargo, esta aparente contradicción para dos secuencias en tiempo real en una tarea PLC puede resolverse muy bien con las capacidades multitarea y multinúcleo de TwinCAT, porque esta solución garantiza la ejecución fiable de varias tareas en diferentes núcleos de procesador y el intercambio libre de errores de datos entre varias tareas PLC. Otra ventaja es que estas funciones se pueden implementar a través de una sencilla configuración, así como a través de los bloques de funciones PLC ya preparados con poco esfuerzo de desarrollo. En el proyecto descrito para la producción de fideos instantáneos, la ejecución de dos pasos del algoritmo de aprendizaje automático se completó de forma fiable a través del uso de dos tareas PLC y dos núcleos de procesador.

El aprendizaje automático y el control basado en PC minimizan el esfuerzo

A través de los enfoques de aprendizaje automático y con la ayuda de la minería de datos, los problemas de producción pueden resolverse de forma más rápida y eficiente, con los consiguientes ahorros de costes en I+D. Las experiencias de Tianjin FengYu con la línea de producción de fideos instantáneos han demostrado que TwinCAT Machine Learning es superior a los métodos de ingeniería tradicionales a la hora de detectar anomalías. La plataforma TwinCAT abierta permitió automatizar todo el flujo de trabajo de captura de datos, entrenamiento e inferencia de aprendizaje automático. A finales de 2020, el nuevo sistema de inspección de calidad llevaba ya funcionando unos cuatro meses de manera totalmente automática en varias de las líneas de producción del cliente final. La conclusión del cliente: la solución abierta de Beckhoff permitió implementar el sistema de inspección sin modificar el sistema de control principal existente, y los productos defectuosos se detectan de forma inmediata y fiable, lo que reduce eficazmente las quejas de los clientes.

Según el integrador de sistemas Tianjin FengYu, el uso de la máquina se ha simplificado en gran medida y resulta más flexible gracias a los productos CX51xx, E/S EtherCAT y TwinCAT de Beckhoff. A pesar de los complejos mecanismos de la línea de producción in situ, la puesta en servicio y el mantenimiento fueron muy sencillos gracias a la gran ayuda prestada por los técnicos de Beckhoff. Además, la tecnología abierta de control basada en PC ha resuelto el problema de la inspección de calidad de envasado, también mediante el uso de métodos de aprendizaje automático para capturar los datos de máquinas de fideos existentes, con independencia de la marca. En Tianjin FengYu están convencidos de que cada vez más usuarios finales se beneficiarán de TwinCAT Machine Learning a corto plazo.