Asturfeito, implicada en el mayor proyecto astronómico mundial

11 de noviembre de 2009

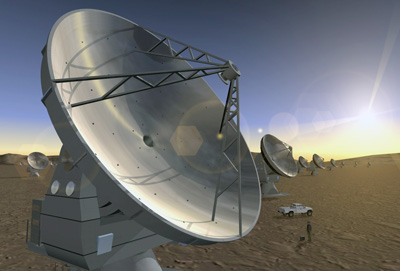

Cada una de las 80 antenas tiene un diámetro de 12 metros, un peso aproximado de 60 toneladas y una altura de 13 metros y su acción combinada deberá proporcionar a los astrónomos una valiosa información para seguir descifrando los secretos del espacio que se extiende más allá de nuestro planeta. Han sido construidas utilizando acero al carbono y otros tipos de aleaciones de aceros, inoxidables y aluminios para lograr la máxima resistencia posible a las duras condiciones meteorológicas que se dan en el desierto de Atacama.

La compañía asturiana produce la parte más complicada de las antenas: su zona inferior y los brazos que sostienen el disco parabólico deben contar con un giro muy preciso obtenido a través de un riguroso proceso de fabricación y montaje.

Para medir los componentes que formarán la base de la estructura y su mecanismo de giro, Asturfeito se ha decantado por la Leica LTD640. En un proyecto de estas características, el objetivo era asegurar el grado de precisión requerido en el funcionamiento de dichas antenas y sus radiotelescopios. La citada máquina de medición, proporcionada por Hexagon Metrology, cuenta con un rango de medición que puede llegar a los 70 metros y una precisión de 0,011 mm. Miguel Rodríguez Vijande, ingeniero de proyecto de Asturfeito, define en estos términos la importancia del control dimensional de precisión en el proyecto ALMA: “Debido a los exigentes requerimientos funcionales de las antenas, es necesario que tanto las piezas que forman parte del conjunto a título individual como tras su correcto montaje, tengan unas tolerancias muy estrechas que hacen necesaria su verificación mediante instrumentos de medición de alta precisión como el Láser Tracker. De la misma manera, y debido a que las antenas incorporan elementos comerciales de gran precisión, como por ejemplo el rodamiento del eje Azimuth, la superficie de contacto con el mismo debe tener una planitud inferior a 0,04 mm. para garantizar el correcto funcionamiento del mismo y esto hace que el control dimensional sea un punto crítico”.

De pequeño taller a un gran proyecto internacional

Asturfeito trabaja en el proyecto junto a la italiana EIE, que participa en la ingeniería de diseño, la francesa Thales Alenia Space, que suministra la cabina receptora y el disco parabólico de cada antena, y la alemana MT Mechatronics que es la encargada de la fabricación de los sistemas de control y accionamiento que, una vez producidos, son integrados a la estructura fabricada en Asturfeito.

La compañía asturiana fue creada en 1989 como un pequeño taller industrial y, en la actualidad, es una empresa consolidada en los campos de la ingeniería, fabricación y puesta en marcha de bienes de equipo que cuenta con el pleno apoyo de la Administración del Principado de Asturias y el Centro Español para el Desarrollo Tecnológico Industrial.

Precisión al servicio de la tecnología espacial

Una vez mecanizadas las piezas, en Asturfeito utilizan la máquina y el asesoramiento proporcionado desde Hexagon Metrology para realizar el proceso de verificación de las piezas y también en el correspondiente montaje y ajuste. Miguel Rodríguez Vijande precisa la aportación de la tecnología Leica y su modelo LTD640 al proyecto liderado por Asturfeito: “Con el Láser Tracker de Leica disponemos de la herramienta que nos permite no sólo la verificación exhaustiva, sino la optimización de los procesos de mecanizado, mejorando mediante compensaciones del software del CNC los errores de las máquinas herramientas utilizadas. De la LTD640, cabe destacar la gran robustez que ha demostrado teniendo en cuenta la ‘hostilidad’ del entorno de trabajo y la alta precisión del equipo, y por otra parte la versatilidad para llevar a cabo desde la medida más sencilla hasta las tareas más complejas de montaje. Todo ello, hace de ella la herramienta perfecta de medición en los procesos de producción. Por otra parte, el personal de Hexagon Metrology nos proporcionó inicialmente la formación básica recibida para la puesta en marcha del L/T y hemos mantenido un estrecho contacto para ampliar conocimientos y poder llevar a cabo todas las mediciones necesarias para el proyecto. Han colaborado de una forma muy directa con nosotros y nos han sido de gran ayuda para resolver las dudas surgidas en el desarrollo de los primeros procesos de cada uno de los apartados hasta la fabricación completa de la primera unidad que partió del puerto de Avilés para el puerto chileno de Antofagasta en un buque que une Europa y la costa Oeste Sudamericana”.

El funcionamiento de este sistema de medición se basa en el establecimiento en cada una de las piezas, de una red de puntos de referencia que permiten acceder a su sistema de coordenadas desde posiciones de medición distintas. Con el primer proceso definido se pasa a verificar los distintos elementos prestando especial atención a los circulares. El cálculo del centro de rotación y la planitud de los distintos elementos, son dos de los datos esenciales a verificar para asegurar el correcto funcionamiento de cada una de las antenas que integran el proyecto ALMA una vez instaladas en el desierto de Atacama.

El proceso final, consiste en la emisión del certificado de control dimensional que refleja la geometría de la pieza y constituye la garantía de fabricación de Asturfeito.