Una fresadora Haas para oro y platino

3 de septiembre de 2009

Artisan d’Horologerie d’Art Voutilainen se encuentra en Môtiers, Val-de-Travers, en un lugar que se denomina ‘El Valle del Reloj’. Es un arco de talleres de precisión que sigue la línea de la Cordillera del Jurá desde Ginebra a Basilea y que acoge a la mayoría de relojeros suizos, desde los más famosos a los menos conocidos. “La primera vez que vine desde mi Finlandia natal fue para estudiar en Wostep -comenta el maestro relojero Kari Voutilainen- una universidad independiente cercana que es al mismo tiempo una fundación de relojeros suizos. Es el mejor lugar del mundo para aprender el oficio”.

Voutilainen también impartió clases en la Universidad, entre 1999 y 2002, pero ya fuera como estudiante o como profesor, las noches y los fines de semana los pasaba encorvado sobre su banco de trabajo practicando esta meticulosa artesanía. “Un relojero tiene que mostrar casi el mismo amor por las herramientas que por los relojes”, comenta. “Mi profesión es mi pasión y mi hobby al mismo tiempo así que no hay nada con lo que disfrute más que aprendiendo a utilizar una nueva herramienta para realizar piezas para mis relojes”.

200 años reduciendo la gravedad

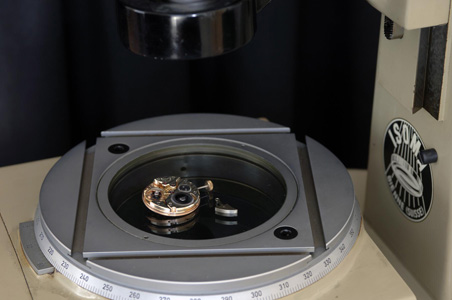

El movimiento tourbillón fue inventado en 1795 por un maestro relojero suizo, Abraham Louis Brequet que, para mejorar la precisión de sus relojes, diseñó un mecanismo que redujese el efecto de la gravedad. En un tourbillón, el escape, dispositivo que convierte un movimiento continuo de rotación en uno oscilatorio, y su volante, van montados en una caja rotatoria que mantiene las piezas móviles alineadas con el eje de la Tierra.

Kari Voutilainen fabricó un tourbillón como muestra de su virtuosismo y de su artesanía. “Lo creé antes de que CAD/CAM y CNC fueran técnicas comunes en relojería, cuando todo se hacía de la manera complicada, con técnicas que no habían cambiado durante siglos. Es un mecanismo muy difícil de fabricar. Me llevó tiempo hacerlo”, añade con modestia.

“Enviamos relojes a clientes de todo el mundo, pero la mayoría van a coleccionistas del lejano Oriente y de Estados Unidos. Son personas para los que la calidad y la exclusividad lo son todo y están encantados de pagar por ello”. ¿Y cuánto están dispuestos a pagar por un reloj que encapsula años de trabajo y maestría relojera y décadas de aprendizaje? “Alrededor de 85.000 dólares (unos 60.000 euros) por un reloj de pulsera”- afirma Voutilainen- “y mucho más por un tourbillón”.

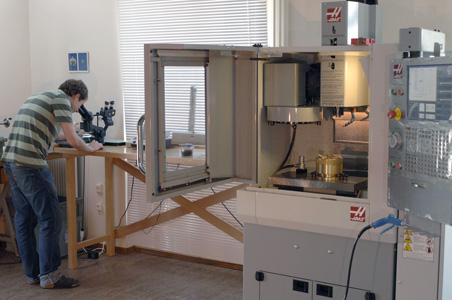

Los errores son muy caros

La fresadora de oficina OM-1 de Haas que ocupa un lugar privilegiado en el mayor taller de Voutilainen es la última adición a su extensa gama de herramientas. “La fresadora de oficina de Haas nos permite crear con más facilidad piezas que tienen formas elaboradas que van más allá de radios y líneas rectas”, comenta. “Antes hacía ese tipo de piezas con nuestra máquina ‘Pointer’, pero con la de Haas podemos hacerlas más rápidamente y con menos posibilidad de error”.

Los errores pueden costar mucho dinero, sobre todo cuando los materiales con los que se suele trabajar son metales preciosos como oro y titanio, además de otros materiales como el acero y el cobre. Cuando trabaja los moldes, Voutilainen recoge y recicla los restos de material que quedan sobre la mesa de la máquina en el filtro de refrigeración. “Vale la pena el esfuerzo”, comenta.

Cada movimiento del reloj tiene una placa principal –un chasis, dicho de otro modo- al que van fijadas directa o indirectamente toda la multitud de piezas. Voutilainen describe esa placa como una loncha de queso Emmental suizo, plagada de agujeros y huecos. El más mínimo error mientras se trabajan estas piezas tendría consecuencias nefastas al realizar el montaje final del reloj. “Somos muy cuidadosos en la configuración de las herramientas de corte para garantizar que funcionan a la perfección”, afirma Voutilainen. “Son tantas las oportunidades de error cuando se trabaja con niveles de tolerancia de alrededor de 0,0025” (0,06 mm). Se utilizan cortes superficiales y velocidades de alimentación cautelosas a fin de evitar aplicar una presión no debida sobre los frágiles componentes del reloj. Por lo general, Voutilainen utiliza el husillo de la OM-1 de Haas a unas 20.000 rpm para lograr unos niveles de acabado de superficies elevados.

La OM-1 también se utiliza para trabajar una amplia variedad de piezas de relojería, como los puentes para el movimiento principal. “A veces pueden ser componentes únicos, pero por lo general muchas piezas se fabrican en pequeños lotes de un máximo de 50 unidades, en especial componentes como muelles y palancas de acero”. Los dientes se eliminan en ciclos, casi siempre usando una fresa cortadora que hace un microángulo de 0,02 milímetros y que da a la pieza terminada un aspecto más agradable. “Buscábamos una máquina CNC adecuada y me impresionó mucho el tamaño de la OM-1 y el hecho de que pudiera recibirla en mis instalaciones sin tener que desmontar nada. También me impresionó mucho su rendimiento general. Igual que las placas principales, los piñones requieren mucho tiempo y es por eso que en función de nuestra experiencia con la OM-1, también tenemos previsto comprar un torno de oficina OL-1 de Haas”, añade.