El distribuidor de productos de alimentación Henry’s Foods elige los lectores de códigos Keyence

Mantener los estantes llenos con la cantidad justa de producto, es la forma de garantizar la rentabilidad de las pequeñas tiendas de alimentación. Los pequeños minoristas dependen de los distribuidores para ofrecer productos frescos y satisfacer a los clientes, pero con bajos costes de inventario. Henry’s Foods, con sede en Alexandria, Minnesota, proporciona servicios de distribución en diferentes estados del medio Oeste de Estados Unidos.

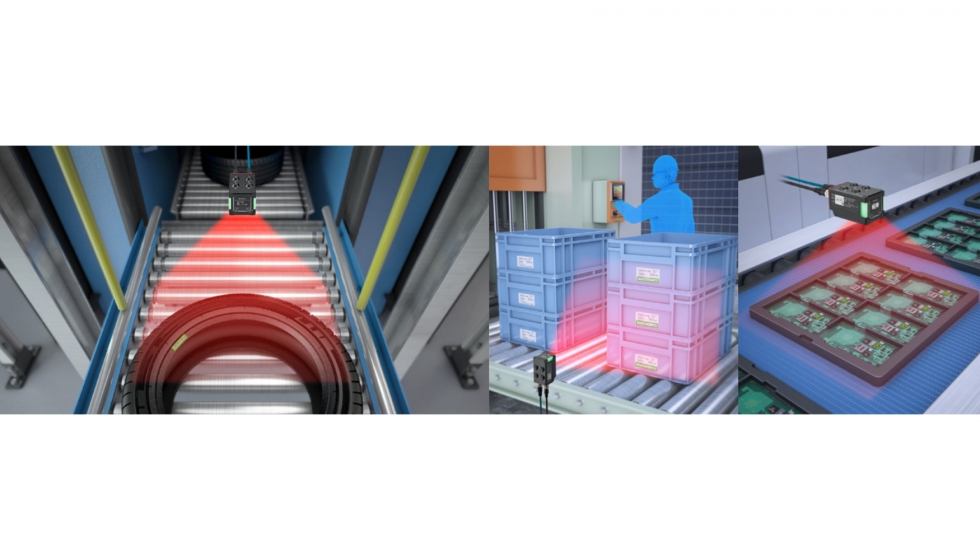

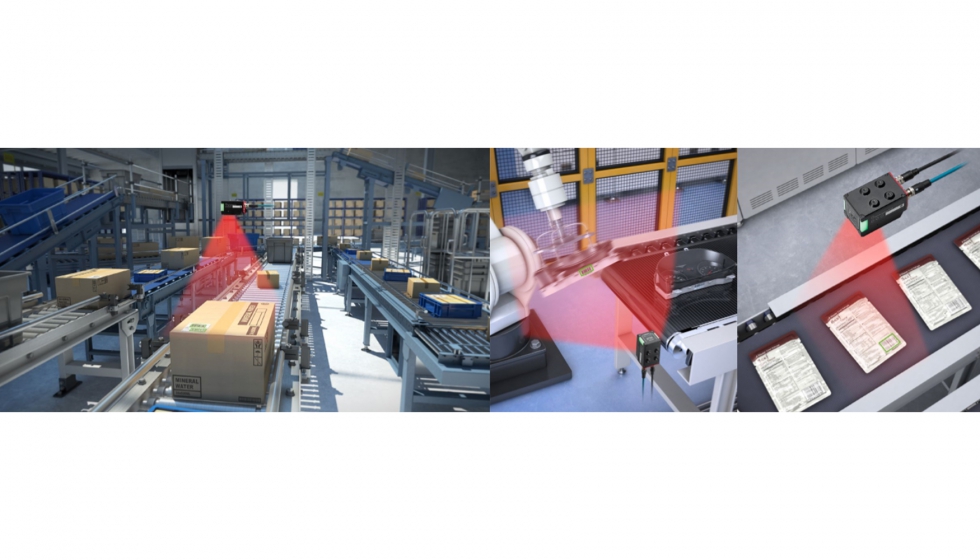

Lector de códigos con enfoque automático Keyence SR-1000 series.

Cada noche, alrededor de 30 camiones salen de sus almacenes para entregar productos de alimentación, refrigerados y congelados, tabaco, etc. Cada camión normalmente lleva alrededor de 20.000 artículos que van desde una caja de patatas fritas a un cartón de tabaco. Se tiene que optimizar la carga de los camiones para que los artículos de la primera entrega se carguen los últimos.

La implementación de este procedimiento de carga depende de un sofisticado software de optimización de cargas y rutas de vehículos. El almacén cuenta con seis áreas principales de productos donde los operarios cogen los productos y los ponen en los contenedores o palets.

Al finalizar el pedido el operario pega en cada contenedor una etiqueta con un código de barras que contiene la información del cliente y del camión.

Las seis líneas de transporte se juntan en una sola línea que va a los muelles de carga donde los productos se introducen en los camiones. Hay tres muelles por lo que se pueden cargar tres camiones al mismo tiempo. El sistema de clasificación se supone que debe enviar a cada paquete para el camión correcto, pero tenían errores de carga.

La nueva estación de clasificación

Henry’s Foods había implementado lectores de códigos de barras lineales, pero el sistema tenía una tasa elevada de fallos de lectura hasta el 30%. Estos paquetes se desviaban y se tenía que realizar la clasificación de forma manual. Por lo que al final solo se cargaba un camión a la vez.

PFM Integradores recibió el encargo de modificar la estación de clasificación. Ken Baych, ingeniero de proyectos de PFM recuerda la situación: "El principal problema era el rango de altura de los paquetes en comparación con la posición del escáner, y con la tecnología de códigos de barras 1D, el tamaño del código de barras era más grande que un DINA4. Incluso entonces, a menos que el código de barras estuviera posicionado perfectamente, no se conseguía una lectura superior al 80%. Con 20.000 y 30.000 paquetes por noche y esta tasa de error, la carga de vehículos era una pesadilla”.

Con la experiencia en el uso de equipos de Keyence, Baych propuso la utilización de códigos 2D. Baych pensaba que cambiar los lectores de códigos de barras sería el primer paso para una solución. El segundo paso fue cambiar los códigos de una dimensión por códigos 2D que se pueden leer con mayor facilidad sin importar la posición.

PFM diseñó nuevos soportes para los lectores, instaló nuevas pantallas de control y creó el software necesario para la aplicación. Con los nuevos lectores se obtenía una lectura fiable y con una etiqueta mucho más pequeña.

Diferentes tamaños y diferentes formas

El factor crítico era el tamaño de los paquetes, desde una caja de 10 cm hasta una de 70 cm de altura, con diferentes formas y colocadas manualmente en la cinta transportadora. “Hay una gran variedad de tamaños de paquetes”, dice Jim Murphy, un encargado de Henry’s Foods. “La mezcla puede incluir palets enteros o cajas sueltas de pequeño tamaño. La distancia de la etiqueta al lector puede variar mucho de paquete a paquete”.

Los paquetes pueden ser de cualquier color con muchas formas y materiales. La línea de transporte se mueve a 100 metros/minuto, lo que requiere que los escáneres de códigos de barras tienen que leer con rapidez y de forma fiable. Utilizando el nuevo sistema, Henry’s Foods carga ahora varios camiones de forma simultánea, con un índice de fiabilidad del 99%.

Murphy está satisfecho de cómo el proyecto ha aumentado el rendimiento del almacén. “Estamos muy contentos con el resultado del proyecto. Hemos duplicado nuestro rendimiento, y ahora cargamos tres rutas a la vez. Estos lectores funcionan muy bien”, concluye Murphy.