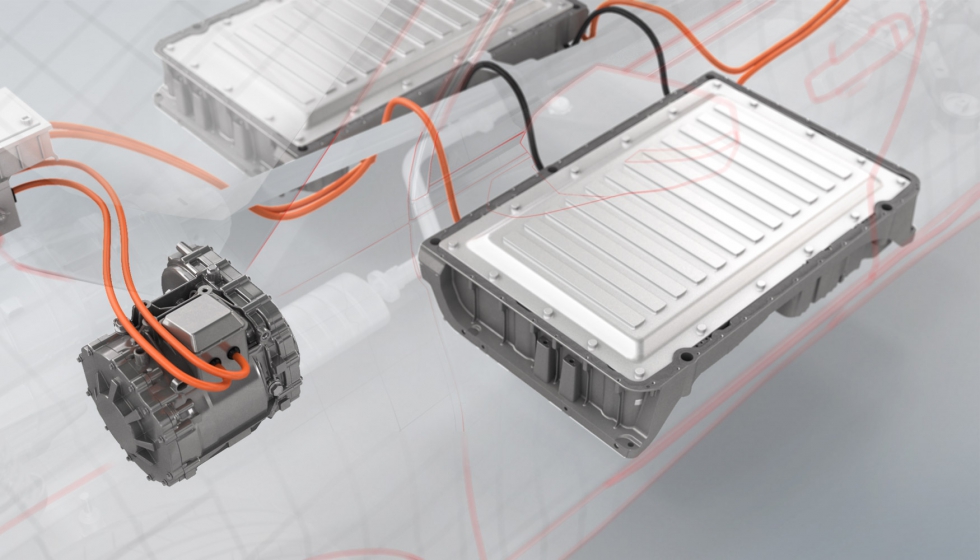

Función y necesidades de proceso para la fabricación de una carcasa de motor eléctrico

Alejandro Acevedo, responsable de segmento de Automoción en Ceratizit Ibérica

04/06/2020Para crear el par en un motor eléctrico es necesario que los dos campos magnéticos estén ligeramente desalineados (lo que se conoce como desplazamiento angular). En el caso de que estén alineados, el motor produce 0 par, pero eso no significa que el motor se detenga. El campo magnético en el estator se crea por la corriente que corre dentro de la bobina de cobre. El campo magnético en el rotor puede provenir de un imán permanente en su interior (motor síncrono) o por fenómenos de inducción (motor asíncrono).

Requerimientos

Las interacciones magnéticas pierden intensidad cuanto más separados están los imanes. Para tener un motor eléctrico de alta eficiencia, por tanto, este debe diseñarse con la menor distancia posible (air gap) entre el estator y el rotor.

En consecuencia, las tolerancias dentro de la carcasa de un motor eléctrico son las más estrictas de su clase.

En el posicionamiento del alojamiento del estator y los asientos de los rodamientos, son necesarios una concentricidad y paralelismo muy precisos, porque esto influencia directamente en lo estrecho que puede llegar a ser el air-gap. Con tolerancias pequeñas, se puede tener un espacio de aire muy pequeño y aún así asegurar de que el estator y el rotor no llegarán a rozarse.

Respecto a la tolerancia de forma del propio estator, con tolerancias de hasta H6, estas garantizan la fuerza de sujeción de la carcasa del estator sobre el propio laminado del estator. Usar una tolerancia mayor significaría tener más dispersión en la fuerza de sujeción efectiva y el riesgo de que el estator se desplace dentro de la carcasa.

La solución propuesta por Ceratizit

Ceratizit ha desarrollado soluciones especiales para cumplir con las especificaciones muy exigentes de baja dispersión y precisión de la medida nominal, manteniendo una alta productividad para la producción en serie.

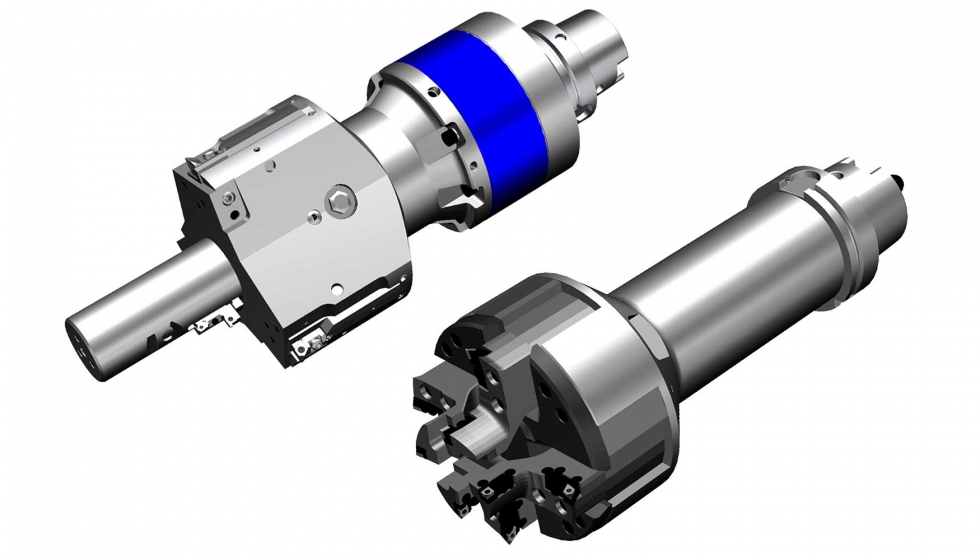

En la siguiente imagen se pueden observar dos herramientas con accionamiento interno. Con banda azul vemos una solución tipo eje U que se puede usar en la mayoría de los centros de mecanizado estándar; a su derecha vemos una herramienta de mandrinado accionada mecánicamente, para ser utilizada en centros de mecanizado especiales con sistema de barra de tiro/tracción o accionamiento giratorio.

Ambas soluciones permiten mecanizar con mucha precisión el alojamiento del estator, añadiendo operaciones combinadas, como el asiento del rodamiento, la ranura de la abrazadera del anillo, mecanizados a la contra y chaflanes.

Una preocupación muy habitual de los usuarios es el peso de las barras de mandrinar convencionales (del orden de 25 kg). El manejo y los cambios de herramienta en la máquina son difíciles o imposibles con ese peso.

Ceratizit ha desarrollado herramientas especiales de material compuesto de carbono-plástico impreso en 3D, capaces de cumplir con las muy exigentes especificaciones de medida, manteniendo un peso muy bajo (10 kg) sin pérdida de estabilidad.

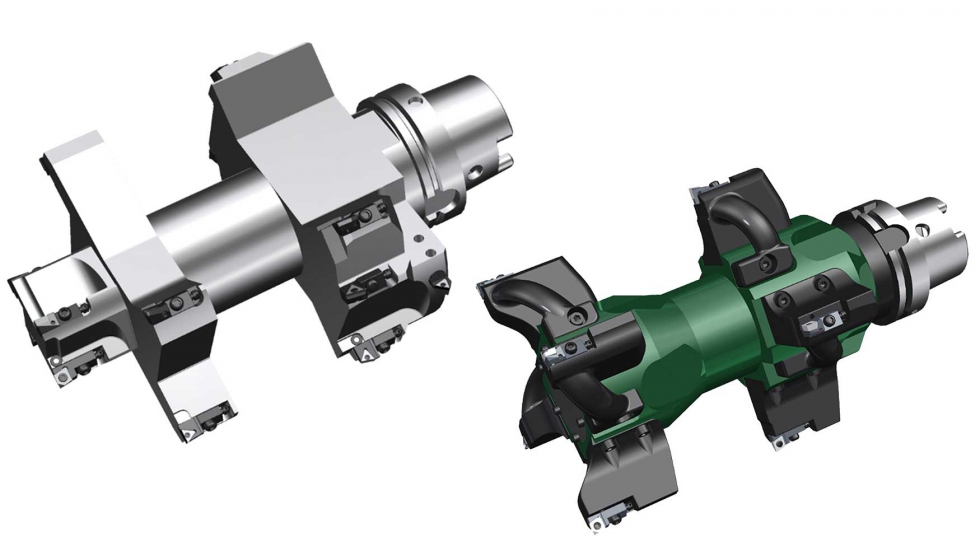

En la imagen de la izquierda tenemos un diseño típico de barra de mandrinar para el acabado del orificio del estator. A la derecha, nuestra solución, recientemente desarrollada, con cuerpo de aluminio anodizado (verde) y alas hechas de material compuesto (plástico con fibra de carbono continua) que le permite tener una alta resistencia requerida para este mecanizado, manteniendo los mismos diámetros y mecanizados adicionales de la convencional.