La fabricación aditiva actual en grandes cifras

Cristina Domínguez, Investigadora del departamento de Diseño e Inyección de Aimplas

14/10/2019Se trata de un mercado en expansión que, según la ICEX España Exportación e Inversiones, cada vez más sectores introducen la FA: aeroespacial, sanitario y bienes de consumo son los que poseen una mayor expectativa de crecimiento. Pero muchos otros son los campos donde se está estableciendo: robótica, juguetes, electrónica de consumo, arte y diseño, automoción, muebles, arquitectura, joyería… [2]

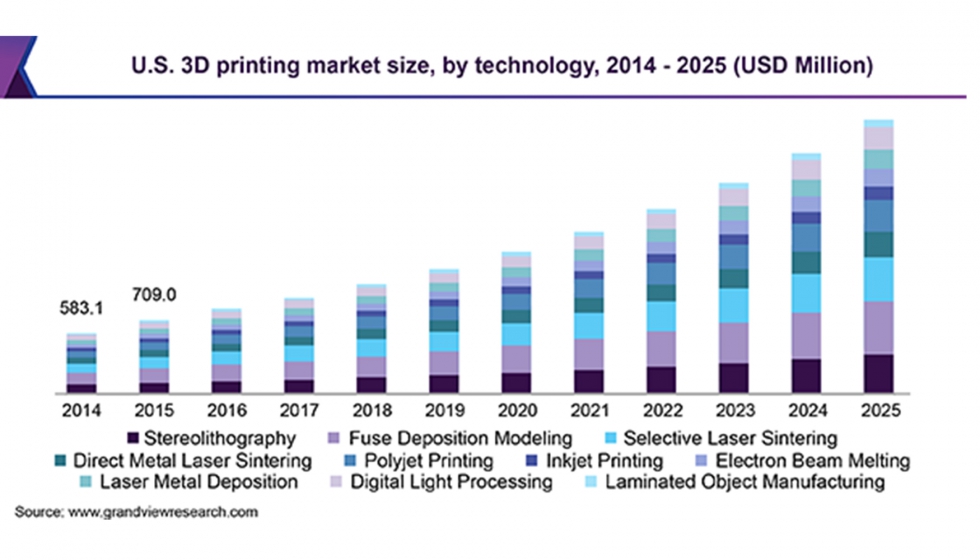

Y esta tendencia parece mantenerse al alza. Según el National Intelligence Council de Estados Unidos (NIC), se espera que el mercado de FA en el país norteamericano cuadriplique su tamaño entre 2014 y 2025 [2].

Mercado de impresión en 3D por tecnologías en EE UU 2014-2025 (en millones de dólares):

En España, la FA es un mercado que ya alcanza los 100 millones de euros y sus perspectivas de crecimiento son bastante positivas. De hecho, ya existen ejemplos de grandes empresas que ya integran esta tecnología en sus procesos productivos y las mejoras han sido notables. (ICEX)

2. Principales tecnologías

Estas son las principales tecnologías más usadas en el mercado de la impresión 3D, cada una sigue unos principios, unas pautas de diseño y usa unos materiales específicos:

- Fusion Deposition Modeling (FDM): Fusión de un fino hilo de plástico

- Estereolitografía (SLA): Baño de resina fotocurable

- Selective Laser Sintering (SLS): Fundición de material en polvo

- PolyJet photopolymer: Solidificación de un fotopolímero liquido

- Multi Jet Fusion: Fusión selectiva por calor de poliamidas en polvo

- SLM: Fusión selectiva de metal en polvo

- Colada al vacío: proceso donde se crean modelos en FA para crear moldes de silicona.

De entre estas tecnologías, cabe destacar las siguientes:

FDM. Fusion Deposition Modeling

Se extruye un filamento fundido sobre una superficie de construcción a lo largo de una trayectoria predeterminada.

A medida que el material se extruye, se enfría, formando una superficie sólida que proporciona la base para la siguiente capa de material sobre la que se construirá. Esto se repite capa por capa hasta completar el objeto.

Proceso de fabricación por tecnología FDM

Fuente: Materialise.

Características:

- Utiliza materiales estandarizados y muy duraderos

- Buena estabilidad de sus propiedades mecánicas a lo largo del tiempo y la calidad de sus piezas.

- Los termoplásticos que se utilizan son adecuados para prototipos funcionales detallados, herramientas de fabricación duraderas y volúmenes reducidos de piezas.

- Alta precisión

- Tiempos de entrega reducidos.

SLA. Estereolitografía

Es un método de impresión 3D que utiliza un láser de luz UV para curar de forma selectiva una resina fotopolimérica que se encuentra dentro de un tanque.

Proceso de fabricación por tecnología SLA

Fuente: Materialise.

Características:

- Produce modelos con un aspecto excelente y una calidad superficial impecable en muy poco tiempo.

- Piezas representativas para realizar pruebas visuales.

- Alto grado de precisión.

- Piezas de gran tamaño.

- Piezas transparentes.

- Las impresiones son isotrópicas, las capas se unen químicamente entre sí dando como resultado propiedades físicas casi idénticas en las direcciones x, y, z.

- El coste en comparación con FDM es más elevado por el material de aporte pero la calidad de impresión es más elevada que FDM.

SLS. Sinterización selectiva por láser

La sinterización láser es una tecnología láser que utiliza materiales sólidos en polvo (normalmente, plásticos). Un rayo láser controlado por ordenador permite fusionar partículas en la cama de polvo de forma selectiva. Puesto que el polvo se sostiene por sí mismo, no es necesario utilizar estructuras de apoyo.

Proceso de fabricación por tecnología SLS

Características:

- No requiere estructuras de apoyo.

- Adecuada para piezas que entran en contacto entre sí.

- La libertad en materia de diseño que le ofrece la sinterización por láser le permite generar piezas complejas y funcionales.

- Proceso de producción es rápido y rentable, ya que maximizamos el espacio de construcción disponible en cada máquina.

- Producción directa de proyectos con un volumen reducido.

- Debido a las altas temperaturas del proceso las piezas pueden sufrir contracciones y deformaciones.

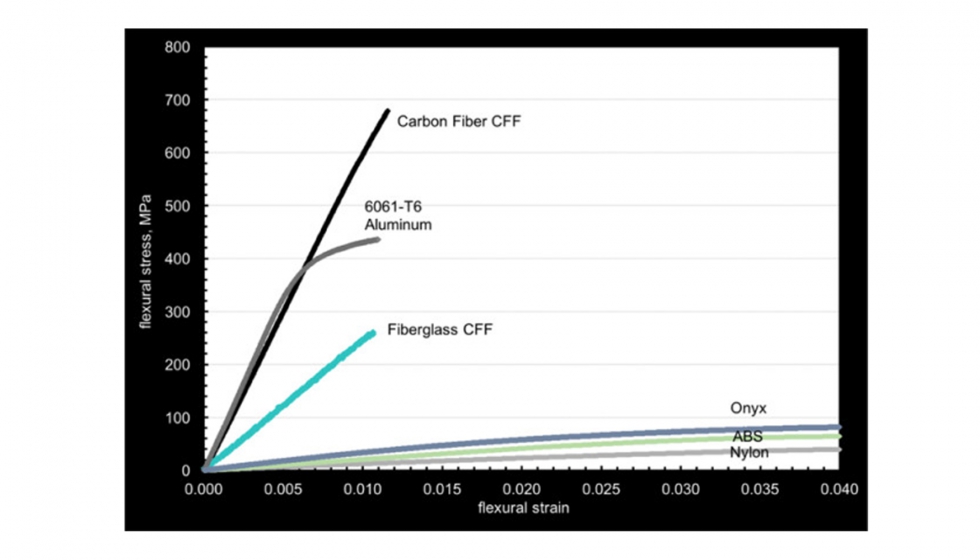

Impresión 3D con fibras

Tecnología única, capaz de trabajar con fibras continuas con el fin de fabricar piezas en 3 dimensiones y reforzadas

Pueden fabricar piezas altamente resistentes y robustas en muy poco tiempo y de una forma rápida y limpia, mejorando de esta forma las prestaciones del Al 6061.

Características:

- Piezas resistentes gracias a su tecnología única de impresión con fibra continua de carbono.

- Tiene elevada precisión debido a su resolución que pretende acercarse a la SLA o a piezas fabricadas por inyección, además de contar con un sistema láser de control de tolerancias.

- Se pueden obtener piezas que pueden ser utilizadas como piezas finales, con una superficie suave, sin el conocido efecto de capas de la tecnología FFF.

- Materiales: Fibra de carbono, fibra de vidrio, Kevlar, Onyx (Nylon con microfibras de carbono) y Nylon

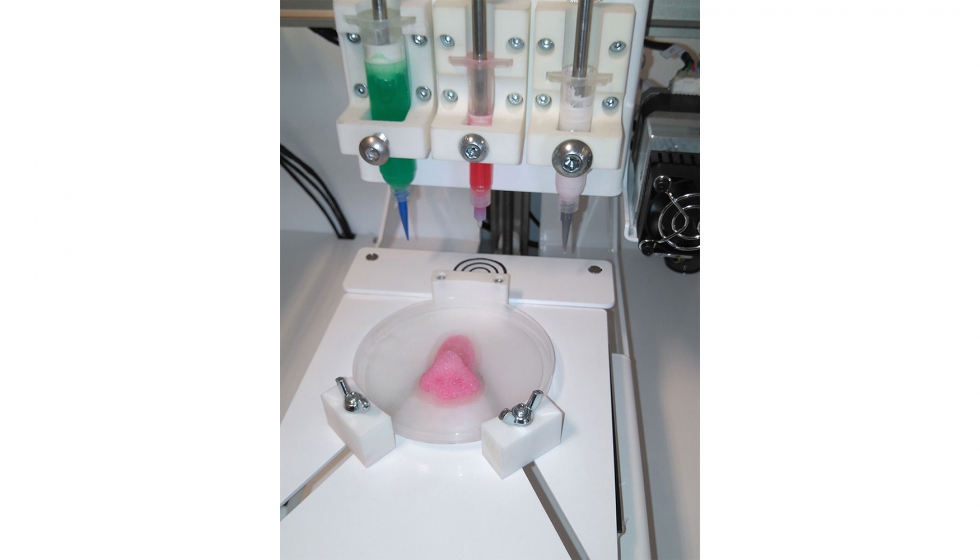

Bioimpresora

El sector de bioimpresión es probablemente uno de los más disruptores y futuristas desde el aterrizaje de las tecnologías de fabricación aditiva en el entorno industrial.

Las primeras incursiones de la fabricación aditiva se realizaron en el ámbito de desarrollo de instrumental quirúrgico específico o aprovechando la biocompatibilidad de compuestos metálicos, en la fabricación de ortesis y prótesis.

Pero la verdadera tendencia revolucionaria ya no pasa por la simple fabricación de ortesis o prótesis sino por incursiones en territorios históricamente vedados (por desconocidos) como la fabricación de tejidos tanto para planificación quirúrgica como para el tratamiento personalizado y customizado para el paciente.

Al final, con la bioimpresión se investiga en el avance de la llamada “medicina personalizada”, donde el tratamiento se adaptará a las necesidades específicas de cada paciente, para lograr resultados óptimos [7].

Por otro lado, se trabaja con ella en el campo farmacéutico, donde la investigación se centra en la introducción y estudio de comportamiento de compuestos en estructuras determinadas [7].

El producto objetivo de este tipo de impresoras es completamente diferente al resto y, por tanto, no es una tecnología competitiva, sino complementaria.

3. Aplicaciones generales y líneas de investigación en Europa

Una perspectiva bastante amplia de los sectores objetivos para esta tecnología la da AM-Motion, un proyecto europeo que marca las pautas para establecer una estrategia para la implantación de la FA en Europa.

Según AM-motion, los sectores claves para el desarrollo de la FA son:

- Salud

- Aeroespacial

- Automoción

- Bienes de consumo y electrónica

- Equipos industriales y herramientas

- Construcción

- Energía

De entre ellos, se destacan aquellos sectores en los que Aimpla está siendo especialmente intensivo en I+D+i.

3.1. Salud

En 2019, las aplicaciones en salud el 12,2% de los ingresos del mercado de la FA, con una previsión de unos $ 450 millones para 2020 [1].

La FA ofrece un alto valor añadido a numerosas aplicaciones, mediante los siguientes elementos claves:

- Personalización

- Eficiencia en la bio-compatibilidad

- Favorecimiento del crecimiento óseo después de la cirugía

- Integración de la medicina y la asistencia sanitaria a través de la innovación digital

- Aumento de la eficiencia de la cadena de suministro

- Disminución de plazos de ejecución

- Menores tiempos de respuesta

Los productos objetivos más innovadores dentro de este sector se engloban en los siguientes campos:

Alemania, Francia. UK y España son los países con mayor número de proyectos en este campo, siendo las regiones clave: Valencia, Asturias, País Vasco, Cataluña, Flandes, Normandía, Brabante Septentrional, Gales del Este, Thüringen [1].

En Alemania la investigación se centra en los productos dentales, mientras que en España se tiende más al estudio de scaffolds bioimpresos y la oseointegración junto a la impresión 3D de comida. Francia se posiciona en la bioimpresión de tejido óseo y, finalmente, UK destina sus proyectos a la optimización de materiales y procesos [1].

3.2. Aeroespacial

Des de 2015 es un sector que ha crecido hasta convertirse en el segundo mayor en el marcado de la FA, pasando del 4,3% al 16%. Se espera que para 2021 alcance $1.000 millones [1].

En este sector, los factores claves para desarrollo de la FA pasan por la optimización de:

- Peso

- Coste de ciclo de vida

- Tiempo de vida

- Comportamiento de materiales

- Tiempo de diseño y validación

- Simplicidad de ensamblajes.

Los países líderes en investigación en este sector vuelven a ser Alemania, España y Francia con una línea de trabajo común: la optimización de procesos para el desarrollo de piezas de alto rendimiento [1].

3.3. Automoción

Este sector ha estado usando FA des de al menos tres décadas y durante todo este tiempo ha ido extendiéndose por todos sus elementos. Para el 2025 se espera que alcance unas cifras de mercado $4.300 millones [1].

La FA ofrece un alto valor añadido a numerosas aplicaciones, mediante los siguientes elementos claves:

- Prototipado

- Aligeramiento de peso

- Libertad de diseño

- Reducción de emisiones de carbono en vehículos

- Incremento de la calidad, la fiabilidad y la reproductibilidad.

La mayor fuerza investigadora del sector la aportan Alemania, Portugal y UK, donde los dos primeros se enfocan en la optimización de procesos para el desarrollo de piezas de alto rendimiento y el tercero en el prototipado rápido general [1].

3.4. Bienes de consumo y electrónica

Este sector ocupa el cuarto puesto en el mercado de la FA, suponiendo el 13% de la industria actual [1].

La FA ofrece un alto valor añadido a numerosas aplicaciones, mediante los siguientes elementos claves:

- Aumento de la eficiencia de la cadena de suministro

- Personalización y productos a medida

- Mejora de materiales

- Facilidad de creación de productos innovadores

- Incremento de la funcionalidad.

En este sector, el país puntero es Francia que, junto a Alemania, España y Reino Unido, se centran en la electrónica impresa y el desarrollo de procesos y materiales de aplicaciones vestibles [1].

Enlazar estas tendencias y necesidades sociales e industriales asociadas a la FA es el objetivo del proyecto de I+D+i que Aimplas está liderando y coordinando, el proyecto 3D-Future.

En el marco de 3D-Future, Aimplas, basándose en su amplia experiencia en el desarrollo de compuestos termoplásticos, polímeros biocompatibles y resinas fotocurables que cubren todo tipo de nuevas funcionalidades (cuestiones medioambientales, mejora de propiedades mecánicas, estéticas, etc) puede aprovechar todo ese conocimiento y experiencia previa generada para adaptarla de forma eficiente y óptima a este sector industrial en plena expansión.

El proyecto 3D Future proporcionará a las empresas, no solamente unas nuevas formulaciones de compuestos con propiedades aptas para estas prestaciones de alto valor añadido intrínsecas a sus sectores de aplicación (salud-médico, aeroespacial y telecomunicaciones) sino también la metodología de fabricación que, adaptada a la especificidad de los compuestos desarrollados, asegure a los potenciales usuarios, el aprovechar al máximo las propiedades conseguidas en el material de forma que se trasladen de forma clara a las propiedades finales del producto o componentes que se desarrolle.

El proyecto 3D – Future “Desarrollo de nuevos materiales para fabricación aditiva en aplicaciones de alto valor añadido” es un proyecto financiado a través del programa Proyectos de I+D en colaboración con empresas de Ivace, con expediente nº IMDEEA/2019/90. Este proyecto está cofinanciado por los fondos Feder, dentro del Programa Operativo Feder de la Comunitat Valenciana 2014-2020.

4. Bibliografía

[1] AM-Motion, 2016, A strategic approach to increasing Europe's value proposition for additive manufacturing technologies and capabilities [online]. [Accessed 2 October 2019]. First draft AM roadmap. Available from: https://www.am-motion.eu

[2] ICEX España Exportación e Inversiones, M.P, 2019, Fabricación aditiva, un futuro de impresión… en 3D. Icex.es [online]. 2019. [Accessed 1 October 2019]. Available from: https://www.icex.es/icex/es

[3] Jorquera Ortega, Adam, 2017, Fabricación digital. [Madrid]: Secretaría General Técnica, Subdirección General de Documentación y Publicaciones.

[4] Market Research Reports & Consulting | Grand View Research, Inc., 2019. Grandviewresearch.com [online],

[5] Tecnología de impresión 3D, 2019. Materialise [online]

[6] Regemat3D, 2019. Regemat3d.com [online]

[7] ¿Es la bioimpresión el futuro de la medicina a medida? - 3Dnatives, 2019. 3Dnatives [online]