Ceratizit avanza hacia el liderazgo mediante la tecnología

Ceratizit, Komet, WNT y Klenk son ahora, con la nueva estrategia de Ceratizit, las cuatro marcas que ya no dependen de la fábrica en la que han sido producidas. Por el contrario, cada una de las marcas se refiere a una gama de productos bien definida, todas ellas integradas en un solo y potente proveedor de herramientas de corte cuyo nombre es Ceratizit.

Más allá de la cuestión estratégica, la visita a las diferentes plantas de producción y las conversaciones con los directivos de la compañía sirvieron para conocer en profundidad algunas tecnologías especialmente útiles para los mecanizadores. Uno de los ejemplos más destacados fueron las herramientas FreeTurn, que proporcionan un torneado altamente dinámico y, en cierto modo, constituyen una nueva forma de abordar el torneado.

Durante 100 años, se han inventado nuevos materiales de corte, nuevos rompevirutas y algunos nuevos sistemas de herramientas para optimizar el torneado. Sin embargo, el proceso de torneado, en esencia, no ha evolucionado mucho. Como explicaron responsables de I+D de la empresa, con High Dynamic Turning (HDT) “se han puesto completamente patas arriba los métodos de torneado convencionales”. Incluso hoy en día se crea un contorno con un inserto indexable en un ángulo fijo con respecto a la pieza de trabajo. Esto no ha cambiado ni siquiera con la incorporación de ejes controlables en los modernos centros de torneado y fresado, máquinas que tienen un objetivo primordial: fabricar un componente lo más completo posible en una sola máquina. Ahora, Ceratizit ha aprovechado la sistemática de estos centros de torneado y ha desarrollado el High Dynamic Turning System.

Esta nueva tecnología de torneado, combinada con la gama de herramientas FreeTurn, permite realizar todas las operaciones de torneado tradicionales como el desbaste, el acabado, el torneado de contornos, el torneado de superficies y el torneado longitudinal con una sola herramienta.

Este importante paso en la tecnología de torneado ha llegado ya a empresas como la española EDR, que, además de otras muchas piezas, fabrica con esta técnica bujes para bicicleta en su fábrica de Madrid. María del Rey, responsable de Calidad de la empresa, estuvo en las presentaciones y puso de manifiesto el liderazgo tecnológico de los mecanizadores españoles y el éxito de una forma de trabajar basada en la colaboración con los expertos que les proporcionan las herramientas.

FreeTurn, en detalle

En lugar de la clásica posición estática del inserto en el soporte, el cabezal de fresado se utiliza ahora para producir el ángulo de aproximación correspondiente a la pieza de trabajo. El uso del accionamiento del cabezal en combinación con el diseño axial y delgado de las herramientas FreeTurn crea un grado de libertad de 360° sin riesgo de colisión, proporcionando así una flexibilidad sin precedentes. Debido a la rotación alrededor de su propio eje de herramienta, el cambio de plaquita se puede realizar sin interrumpir el proceso de corte. Además, el ángulo de aproximación es libremente variable en cualquier momento e incluso se puede cambiar durante el mecanizado. Esto no sólo permite un mecanizado flexible de casi todos los contornos de la pieza, sino también una rotura óptima de la viruta, mayores avances y un aumento de la vida útil de la herramienta. Dependiendo de las capacidades de la máquina, la tecnología puede ser utilizada funcionalmente en todas las áreas de operaciones de torneado. La aproximación del cabezal de fresado en el eje Y/Z a los centros de torneado y fresado está muy extendida. Como resultado, se pueden lograr posibilidades con el HDT que antes parecían inalcanzables. Por ejemplo, es posible cortar desde arriba y desde abajo. Dependiendo del área de mecanizado y del tamaño de la pieza, esta libertad puede ser un criterio importante.

Las herramientas FreeTurn se caracterizan por su estructura simple. El portaherramientas, junto con su delgado vástago y su concepto axial, que optimiza la dirección de las fuerzas de corte en el husillo, forman una unidad estable. En la parte delantera hay un inserto de varios lados, que simplemente se atornilla en su sitio. El truco consiste en que el inserto FreeTurn puede constar de varios filos de corte con diferentes propiedades. Esto permite diferentes puntos de ángulo, radios de esquina o rompevirutas. Incluso se pueden concebir diferentes recubrimientos y materiales de corte. De este modo, la herramienta se puede adaptar a las necesidades de mecanizado, ofreciendo la ventaja de sustituir varias herramientas. Esto, a su vez, supone un ahorro significativo en los tiempos de cambio de herramientas, en la simplificación del almacén de herramientas y en las propias herramientas.

Éxito de las herramientas para el mecanizado trocoidal

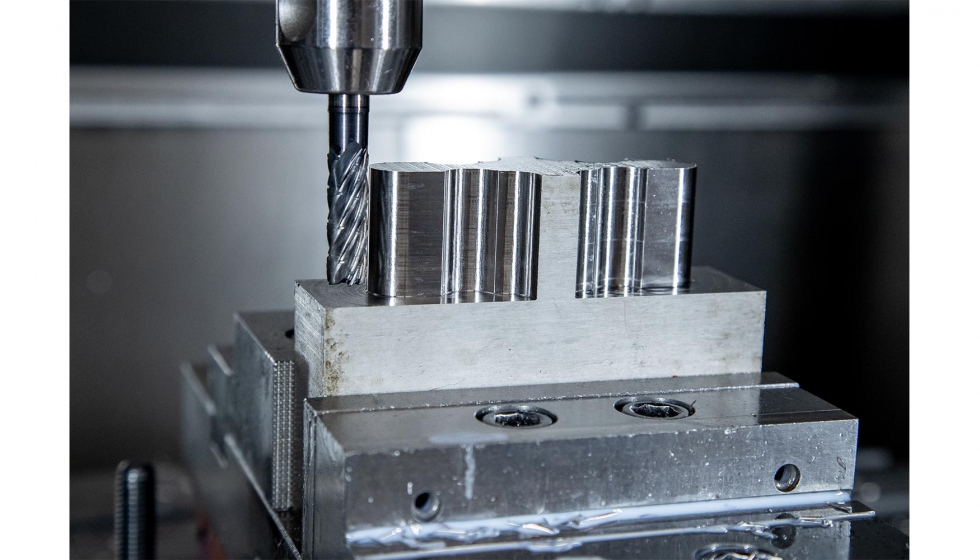

Otro de los temas que generó mucho interés fue el del mecanizado trocoidal. Las estrategias de corte inteligentes, como el mecanizado trocoidal, pueden ayudar a aumentar la rentabilidad en el proceso de mecanizado, pero sólo si se utiliza la herramienta adecuada. En la fabricación de las fresas CCR CircularLine se hace especial hincapié en su resistencia mediante el recubrimiento de la superficie. La línea CCR es especialmente robusta y resistente al desgaste y no se ve influenciada por las altas fluctuaciones de temperatura.

Otra característica especial de estas fresas es que tienen un rompevirutas muy especial, que ha sido rectificado en la geometría del filo de corte. Esto es necesario cuando se trata de una viruta de 48 mm de largo producida sin rompevirutas.

Se ofrecen tres versiones disponibles de estas fresas. Para uso universal, para el mecanizado de aluminio y para el mecanizado de materiales endurecidos. Mientras que en el CCR UNI, hasta seis filos de corte aseguran un funcionamiento suave y un alto volumen de desbaste, los cuatro filos de corte del CCR-AL permiten una alta velocidad de avance. La fresa de metal duro también sirven para acero templado.

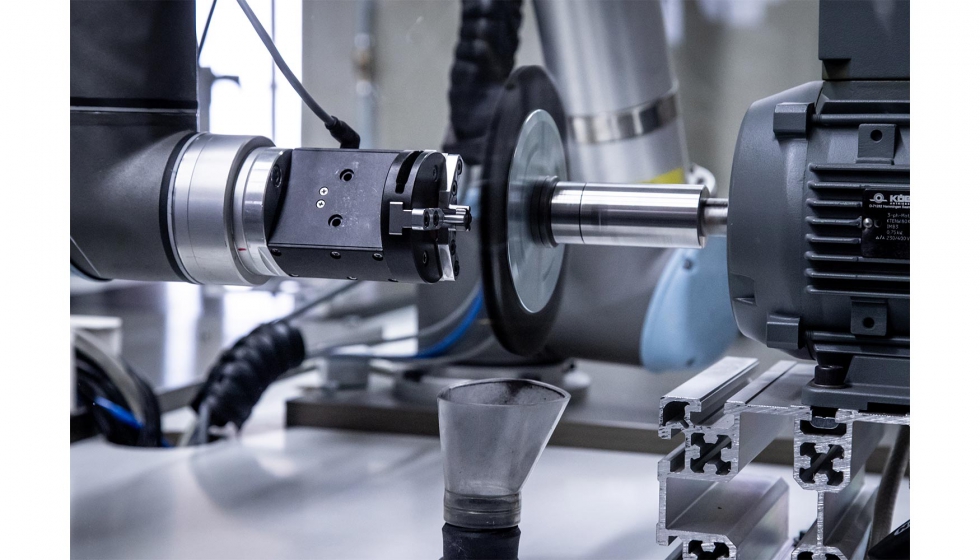

Preparación del filo de herramientas mediante un robot para pulido

El rectificado es un proceso importante en la fabricación de herramientas de metal duro. El filo de corte producido tiene un borde de corte muy afilado, que no es estable. Por este motivo, después de un corto tiempo de mecanizado se produce un cambio en su forma, que reduce la vida útil de la herramienta. Una solución para ello es una preparación del filo de corte con una forma geométricamente definida, que en la mayoría de los casos se aplica con un cepillo de diamante. Hasta hace poco, se trataba de una operación manual, cuya calidad dependía en gran medida de la habilidad del trabajador.

En la visita se pudo ver cómo se está automatizando esta operación con la introducción de un robot de cepillado, que prepara el filo de corte con una calidad y repetibilidad constantes. En este proceso el filo de la herramienta se guía a lo largo del cepillo hasta en 6 ejes. De esta forma no solo se libera a los empleados de tareas monótonas, sino que también se aumenta significativamente la calidad y la repetibilidad del proceso.

Por otro lado, el uso de unidades láser de última generación por parte de Ceratizit para el mecanizado de herramientas PCD es cada vez mayor. No sólo son adecuados para el corte del contorno, sino también para la introducción de elementos geométricos en 3D. En la práctica, los filos de corte mecanizados con láser aumentan la vida útil de la herramienta entre un 20 y un 30 por ciento, ya que, a diferencia de las herramientas rectificadas, son mucho menos irregulares y tienen un filo de corte más afilado.

ToolScope, sistema de asistencia modular para la fabricación

ToolScope es un sistema de asistencia para el mecanizado que permite un análisis del proceso de producción. Utilizando varias aplicaciones, se puede utilizar para monitorizar, regular, optimizar y documentar. Protege las herramientas y la maquinaria, ayuda a prevenir daños y acelera la producción.

ToolScope capta los datos de proceso (par) principalmente a través del consumo de corriente. Estos datos se preparan y se aporta una visualización en tiempo real en un diagrama de par y tiempo. Sobre la base de las señales reales, se establecen umbrales, cuya superación, según los casos, provoca diversas reacciones. Utilizando la recopilación y almacenamiento de datos a largo plazo, se puede determinar el desgaste de las herramientas/máquinas y la velocidad de avance varía en consecuencia.

Es una herramienta especialmente adecuada para fabricantes de serie.

Fabricación aditiva de herramientas

Ceratizit ya está aplicando la fabricación aditiva en algunos de sus productos. Es el caso de las nuevas fresas PCD de Komet, que prácticamente duplican la productividad.

Esto se debe a que se logra un número de filos de corte significativamente mayor que el que se obtenía anteriormente. Además, el orificio del refrigerante puede diseñarse libremente para guiar de forma óptima el flujo de refrigerante hasta el punto de corte. También es posible un ángulo de eje mayor, lo que ayuda a aumentar aún más la funcionalidad: El corte es más suave y silencioso y las piezas apenas tienen rebabas.

Nuevo centro de distribución europeo

En 2021 estará ya construido el nuevo centro de distribución europeo que mejorará aún más el servicio a los clientes. Contará con el máximo nivel de automatización y de optimización de procesos y se beneficiará de la integración de SAP y gestión del centro hasta el PLC.

Otras características de esta importante inversión de la empresa son las siguientes: machine learning en el centro de control, mantenimiento predictivo, robots de picking, un paso más en el objetivo cero defectos.