GTR despliega núcleos solubles impresos en 3D para la fabricación de piezas de precisión

El suministro de componentes compuestos de alto rendimiento para aplicaciones de precisión es un reto continuo para GTR, Global Technologies Racing. La compañía utiliza impresoras 3D de Stratasys para preparar modelos y accesorios en la producción de piezas complejas de fibra de carbono. Un mayor control de la producción y una forma más segura de fabricar piezas con núcleos solubles son algunas de las ventajas de la tecnología de impresión en 3D.

GTR (Global Technologies Racing) es una empresa dedicada al diseño, fabricación y entrega de piezas de composite para las industrias de ingeniería más exigentes del mundo, incluyendo carreras de autos, deportivos y supercoches, aeroespaciales y de defensa. “En la actualidad, la mayor parte de nuestro negocio se centra en el automovilismo, los deportes de alta gama y los superdeportivos”, explica Simon Kingdon-Butcher, cofundador y director de GTR. “Eliminar el peso es el objetivo principal en el desarrollo de los coches de carreras y cada una de sus partes es objeto de escrutinio. Los materiales compuestos, como la fibra de carbono, reducen el peso y aumentan la resistencia, sin embargo, la fabricación de piezas con materiales compuestos no está exenta de desafíos”.

GTR se fundó en 2003 con John Biddlecombe, socio de negocios desde hace mucho tiempo; ambos habían trabajado durante muchos años en el campo del desarrollo técnico de los deportes de motor. La compañía con sede en West Sussex emplea hasta 160 personas en dos lugares durante la temporada alta, que normalmente va de octubre a mayo. “Nuestro objetivo era convertirnos en uno de los principales proveedores de piezas de material compuesto, y para ello, era imperativo que estuviéramos a la vanguardia de la tecnología, así como asegurarnos de que proporcionamos garantía de calidad y entrega a tiempo”, dice Kingdon-Butcher.

Encontrar nuevas formas de fabricación

Entre los factores que hacen que el trabajo de GTR sea un reto se encuentra el hecho de que a veces se necesitan piezas en cantidades muy pequeñas, y cada una de ellas debe ser hecha a mano y terminada.

“Las cifras de producción pueden variar desde una sola vez para las pruebas en el túnel de viento, pasando por 6-12 piezas para un coche de carreras individual, hasta varios centenares para superdeportivos de producción”, explica Kingdon-Butcher. “Tradicionalmente habíamos subcontratado prototipos impresos en 3D para pruebas en túneles de viento; sin embargo, al reconocer los beneficios y usos adicionales que eran posibles, decidimos invertir en nuestra propia impresora 3D. El hecho de poder satisfacer todas nuestras necesidades de producción internamente nos da una mayor flexibilidad y tiempos de reacción más rápidos, así como la capacidad de producir de forma rentable composites personalizados de bajo volumen bajo demanda”.

GTR instaló por primera vez una impresora 3D Stratasys Fortus 250m. Utilizando tecnología avanzada de FDM y material ABSplus, la impresora 3D tiene una envoltura de 305 x 254 x 254 mm. “Pensamos que este modelo de sobremesa sería una buena impresora 3D básica para nosotros y que podríamos aprender sus capacidades, explorar lo que podría hacer por nosotros y ver cómo se integraría en nuestros métodos de trabajo”, continúa Kingdon-Butcher. “Somos una empresa relativamente conservadora, pero siempre estamos dispuestos a ampliarnos a otras técnicas para ayudar a los clientes, y pensamos que llevar la tecnología avanzada de impresión en 3D FDM a la empresa sería un beneficio significativo para ellos”.

El riesgo dio sus frutos y a la Fortus 250mc pronto se le unió una impresora 3D Fortus 400mc, seguida más tarde por la recién lanzada Fortus 380mc, ambas suministradas por el distribuidor de Gold UK, Stanford Marsh Group. Esta plataforma tiene una serie de nuevas características, incluyendo una distribución uniforme de la temperatura en la cámara de construcción y una pantalla táctil digital. En promedio, la impresora 3D Fortus 380mc puede construir piezas hasta un 20% más rápido que sus predecesoras.

“Para la producción de modelos de prototipos que antes se subcontrataban, la incorporación de Stratasys FDM 3D Printing Solutions a la empresa nos ha ahorrado días, posiblemente semanas, dependiendo de la complejidad del proyecto, y nos ha permitido incorporar iteraciones de diseño adicionales en el tiempo de recuperación”, afirma Kingdon-Butcher.

Fabricación de piezas de fibra de carbono con núcleos solubles impresos en 3D

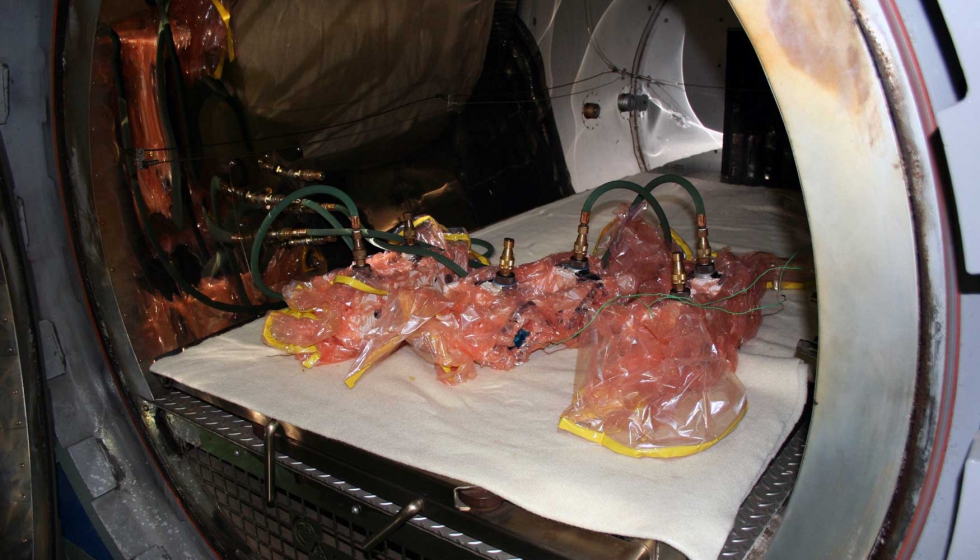

“Además de acelerar la producción de prototipos, nuestras impresoras 3D nos han proporcionado un nuevo método de fabricación”, afirma Kingdon-Butcher. “Entre los componentes que fabricamos se encuentran piezas con perfiles complejos que tienen canales para fluidos o gases. Es importante que esas piezas tengan un buen acabado interno que no impida el flujo. Solíamos conseguirlo haciendo formas con núcleos metálicos. Después de curar la fibra de carbono en el autoclave, las piezas se recalentarían para derretir el núcleo metálico”.

“Sin embargo, esto consumía mucho tiempo y trabajar con metal fundido es un proceso peligroso”, añade. “Utilizando nuestras impresoras 3D de producción Fortus, ahora podemos imprimir el formulario en 3D a partir del material de soporte soluble, utilizando el material de impresión ABSplus Black como soporte. Esto es lo contrario de lo que suele hacerse con la impresión en 3D, pero el material de soporte contrasta en color con la fibra de carbono, lo que ayuda a la claridad en las distintas etapas de la colocación/lavado. El núcleo impreso soluble en 3D se elimina simplemente por el lavado, habiendo formado un canal claro con un buen acabado para un flujo sin impedimentos. Realmente ha cambiado la forma en que fabricamos algunos de nuestros componentes de carbono”.

La experiencia del equipo de GTR en la fabricación de materiales compuestos y componentes le ha permitido desarrollar el uso de la impresión en 3D para modelos, formas, plantillas y dispositivos para mejorar la eficiencia de la producción. Este conocimiento y experiencia también se está utilizando para el desarrollo de piezas para yates de regata y aplicaciones aeroespaciales y de defensa.

“Estas son las industrias a las que servimos, pero todos hemos estado con los deportes de motor durante tanto tiempo, que es lo que ocupa nuestras mentes”, dice Kingdon-Butcher. “Mi colega John y yo trabajamos en la industria aeronáutica y seguimos fascinados con ella y el potencial para utilizar nuestra tecnología de impresión 3D es enorme”. Y concluye: “Stratasys ha sido un gran socio para GTR. Nuestras impresoras 3D de producción de Fortus son fiables y las capas finas que depositan son ideales para la calidad y los acabados que necesitamos. El apoyo que hemos recibido del Stanford Marsh Group también ha sido de primera clase, y cuando ha sido necesario, su respuesta ha sido muy rápida. Y, en nuestra industria, todo se trata de rapidez”.

De un vistazo

- Cliente: GTR (Global Technologies Racing)

- Industria: Automotriz, Industrial, Aeroespacial y Defensa

- Ubicación: West Sussex, Reino Unido

- Desafío: Encontrar un método mejor, más seguro y más rápido de hacer prototipos, herramientas, plantillas y accesorios, para crear piezas de precisión de fibra de carbono con perfiles difíciles y acabados lisos.

- Solución: En los últimos años, GTR ha instalado impresoras Stratasys Fortus de 250mc, 400mc y 380mc3D.