El fosfatado en la industria: control del proceso

Dr. José Antonio Díez, Dra. Gemma Vara, David Alonso, Cidetec Surface Engineering

29/04/2019En cualquier proceso de deformación en frío los componentes fabricados están sometidos a elevadas fuerzas de tensión y fricción, al estar en contacto con diferentes elementos y utillajes. Por este motivo es necesario realizar un proceso previo para tratar la superficie del componente y aportarle un revestimiento anti-fricción que asegure una elevada resistencia mecánica y un bajo coeficiente de fricción. En este sentido, las capas de fosfatado (hierro y zinc y manganeso), debido a su elevada resistencia mecánica, dan buenos resultados y por ello son comúnmente utilizados para el procesado de piezas de hierro o de acero.

Proceso de fosfatado

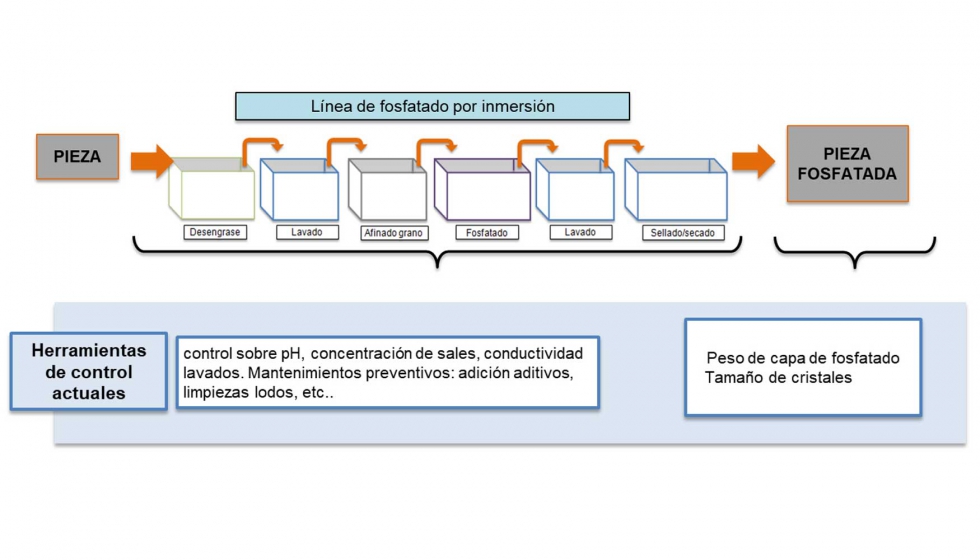

Se conocen diversos procedimientos para generar las capas de fosfatado, que normalmente consisten en sumergir la pieza a tratar en una serie de soluciones acuosas de diferentes compuestos químicos, entre los que se encuentran uno o varios baños de fosfatado. Dentro de estos baños de fosfatado, se producen una serie de reacciones químicas entre el sustrato y distintos elementos y/o compuestos del baño que dan lugar a la transformación de la superficie en una capa no metálica de fosfatos metálicos de naturaleza diversa (capa de conversión).

Este tipo de baños suelen estar formados por compuestos basados en fosfatado de algún metal, con un carácter fuertemente ácido, cuya fórmula genérica se puede representar por (PO4H2)2Me. Estos baños, por reacción química con la superficie metálica del componente a fosfatar, van neutralizando sus hidrógenos hasta convertirse en un fosfato neutro insoluble en agua, de estructura porosa, absorbente y fuertemente anclado al metal.

En base a las exigencias que necesite la superficie del componente a tratar, la composición de la solución fosfatante varía e intervienen, junto con los fosfatos biacidos de zinc, manganeso o sodio, un gran número de aditivos, como nitratos, sales de níquel, cromo, cobre, cobalto, titanio, o ciertos productos orgánicos (oxidantes).

Atendiendo al tipo de capa que se forma sobre el sustrato metálico, se puede clasificar el fosfatado en tres tipos diferentes:

- Fosfatado amorfo. Se obtiene con fosfatos bi-acidos, generalmente de sodio, siendo el depósito fosfático muy liso y con un peso de capa que oscila de 0.2 a 1 gr/ m². La capa formada está constituida básicamente por Vivianita. Normalmente este tipo de estructuras se emplean en tratamientos de imprimación para pinturas.

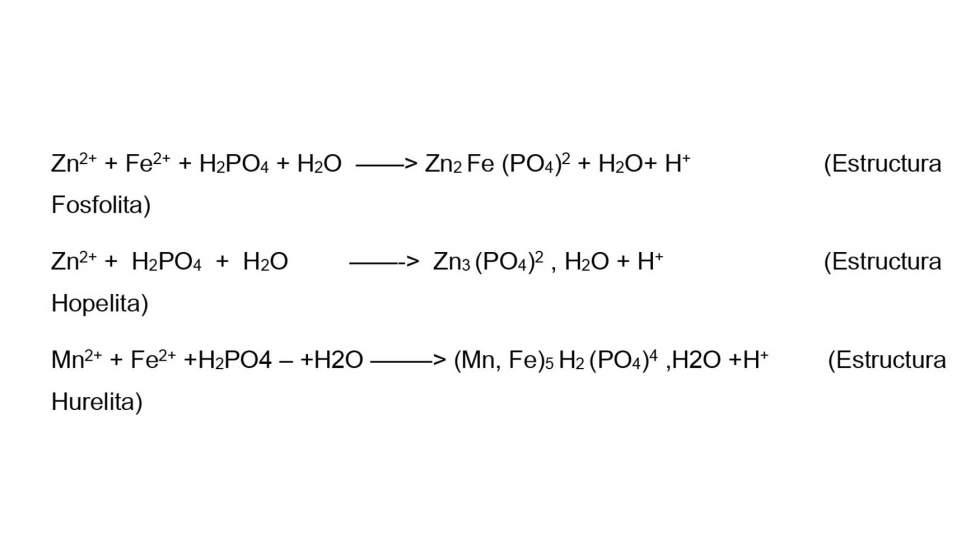

- Fosfatado cristalino. Se obtiene con fosfatos b-iacidos de cinc o manganeso, denominándose así por la estructura cristalina del depósito fosfático formado. En función de la composición del baño se pueden obtener diversos tipos de fosfatado, de características físico-químicas diferentes, según la misión posterior a desarrollar. Así, variando los acelerantes, catalizadores y condiciones de trabajo (concentración, temperatura, tiempo, etc.) se obtienen capas de fosfato de 1,5 a 20 gr/m² con estructuras cristalinas distintas, y por tanto propiedades distintas. A continuación se muestran varias de estas posibles estructuras, en función de las especies químicas presentes en el baño:

La variedad de estructuras cristalinas que son capaces de formar este tipo de baños, hace que estén presentes en un gran número de aplicaciones, incluyendo las que requieren bajos coeficientes de fricción, como la deformación en frio.

- Fosfatado orgánico. Este último tipo corresponde a aquellos fosfatados donde el medio no es acuoso, sino que incorporan un disolvente orgánico. Este hecho otorga a la superficie una película orgánica adicional de naturaleza lipofílica, que confiere a la superficie una protección anti-humedad y anticorrosiva mucho más resistente que los fosfatados amorfos convencionales. Este tipo de baños se están abriendo paso rápidamente para aplicaciones de imprimación, porque reducen las etapas del proceso.

Aplicación del fosfatado en la industria: problemas en el control del proceso

La aplicación industrial de este proceso da lugar a un porcentaje de rechazo en las piezas tratadas, sobre todo cuando el fosfatado se utiliza como tratamiento previo a la aplicación de un recubrimiento (caucho, pintura, etc), materializado por la falta de adherencia de éste con el acero que deja zonas de éste al descubierto, favoreciéndose la corrosión del mismo. Esta falta de adherencia está provocada porque la capa de fosfato que se aplica no mantiene constante sus propiedades físico-químicas:

- % de Zn no constante

- Tamaño de cristal no homogéneo

- Peso de la capa de fosfato no homogénea

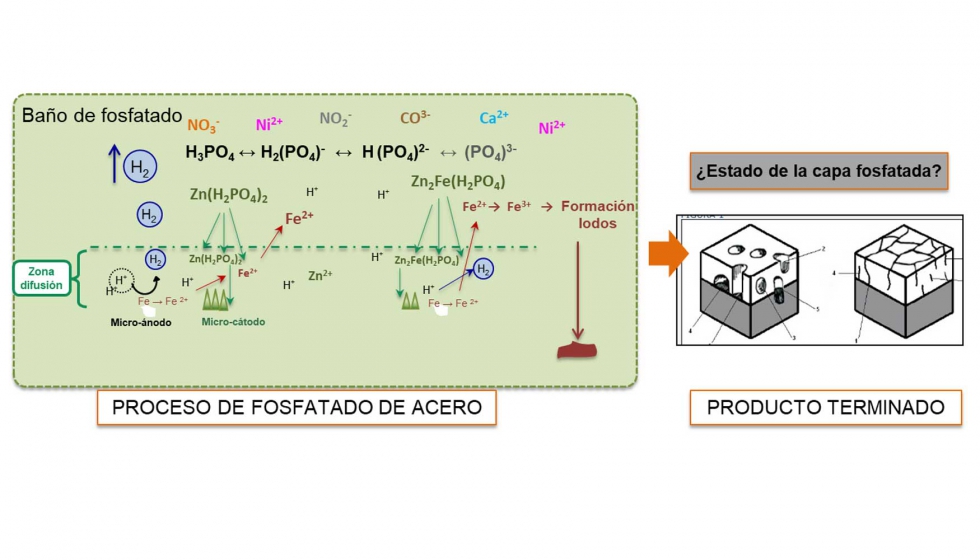

El proceso de formación de la capa se produce porque la superficie del acero está formada por infinidad de pilas galvánicas que permanecen inactivas hasta encontrar un medio electroquímico que ponga en contacto las áreas anódicas – catódicas y se hagan efectivas las diferencias de potencial existentes.

- Las áreas anódicas son constituidas por el mismo metal y ocupan la mayor parte de la superficie del metal base.

- Las áreas catódicas son, por lo general, impurezas de metales más nobles, son áreas muy pequeñas comparadas con las anódicas, por lo que la densidad de corrosión por unidad de superficie, se hace lo suficientemente elevada para permitir la descarga de los iones hidrógenos.

En la operación de fosfatado, la acidez proveniente del ácido fosfórico, produce en principio, ataque y disolución del metal en las áreas anódicas y a la vez la descarga de los iones hidrógenos en las áreas catódicas. Un desprendimiento de hidrogeno en las áreas catódicas produce una polarización de estas áreas catódicas y una pasivación de las áreas anódicas. Al estar las áreas catódicas polarizadas se interrumpe la reacción electroquímica con lo cual se paraliza el proceso de fosfatado; la adicción o presencia en el baño de productos oxidantes, produce la despolarización de los cátodos, permitiendo que el proceso de fosfatado continúe.

Según sea el oxidante empleado, así como la formulación del baño de fosfatación, habrá más o menos presencia de fosfatos de hierro en la capa de fosfatado obtenida, lo que, unido a la actuación de los catalizadores o afinadores de grano, hará que la cristalización sea más fina o más gruesa.

A medida que el proceso de fosfatación llega a un límite, empieza un equilibrio de disolución y nueva cristalización, que se produce por la disolución de los cristales en el medio ácido del baño, saturación en la capa límite y nueva cristalización, cerrando mas la porosidad y favoreciendo la inter-cristalización. Esta situación de equilibrio viene dada por la relación ácido fosfórico combinado y ácido fosfórico libre, que debe permanecer en unos límites de acuerdo a la formulación específica de cada baño.

Es importante señalar que, en muchos casos, no hay homogeneidad en la calidad final de la capa de fosfatado aplicada, aumentando el defectivo y el riesgo de fallo de la pieza en uso. Esto es debido a que existe una discontinuidad en las condiciones del proceso que repercute en la calidad del producto (características-propiedades que varían con el tiempo. Además, a la hora de controlar las propiedades de la capa es muy común controlar solo el peso de la capa de fosfatado (diferencia peso antes y después de fosfatar), no teniéndose en cuenta la compactación de la capa, la densidad de cristales y la porosidad, aspectos que afectan a la adherencia posterior del recubrimiento, la capacidad de lubricación y la resistencia a la corrosión.

El objetivo de Cidetec para los próximos años es que las empresas dedicadas al tratamiento superficial mejoren la eficiencia de sus procesos y reduzcan sus costes, para que puedan ser más competitivas dentro de su entorno