Corte láser de alta precisión de acero eléctrico

Este artículo explora cómo un fabricante, Stiefelmayer-Lasertechnik (Denkendorf, Alemania), ha abordado estas cuestiones para optimizar el corte de acero eléctrico fino.

Requisitos de corte de acero eléctrico

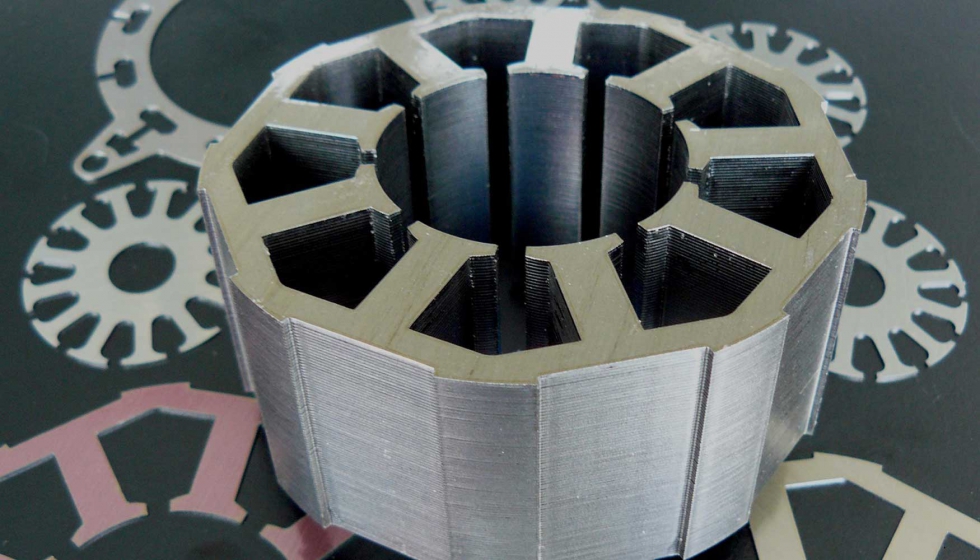

El acero eléctrico es un material delgado (normalmente de 0,1 a 1 mm), laminado, que se forma y luego se apila para fabricar los estatores y rotores de los motores y generadores eléctricos, y los núcleos de los transformadores. No es raro que estas pilas estén formadas por varios cientos de capas individuales, cada una de ellas recubierta con una laminación exterior no conductora.

Típicamente, estas piezas son estampadas en grandes cantidades. El estampado logra una alta repetibilidad, pero una precisión absoluta limitada. La repetibilidad es importante porque proporciona una superficie de borde lisa cuando un gran número de estas piezas se apilan juntas. Además, el estampado no produce rebabas en los bordes que impedirían que las piezas entren en contacto completo cuando se apilan. No es deseable el esmerilado para eliminar las rebabas, ya que podría eliminar la laminación exterior del material. Finalmente, el estampado no calienta la pieza. El calentamiento del acero eléctrico también puede eliminar su laminación exterior o afectar a las características magnéticas del material a granel, que son efectos indeseables.

La principal limitación del estampado es que requiere un costoso utillaje fijo. Esto es aceptable en la producción de volumen, pero puede presentar un problema durante la creación de prototipos, o para series de producción de baja cantidad.

El corte con láser de fibra ofrece una alternativa al estampado que evita el coste de las herramientas y, en general, proporciona las velocidades necesarias para que sea una opción rentable para pequeñas cantidades. Sin embargo, la mayoría de las cortadoras láser de fibra tienen limitaciones que impiden que sean una opción viable para cortar acero eléctrico delgado.

En primer lugar, la mayoría de las máquinas de corte láser comerciales tienen desviaciones de tolerancia no constantes y relativamente grandes en su área de trabajo. Por lo tanto, una pieza cortada en la parte delantera derecha de una hoja grande de material puede tener un aspecto diferente al de una pieza cortada en la parte trasera izquierda. Esto crea problemas dimensionales cuando estas piezas se apilan posteriormente.

Las otras limitaciones del corte con láser de fibra son que puede evaporar la laminación de la superficie de la pieza, producir escoria en el borde y crear una zona afectada por el calor (HAZ) en el material a granel donde sus propiedades magnéticas han sido alteradas. Estos problemas suelen empeorar con una mayor potencia de corte. Sin embargo, como se mencionó al principio, la velocidad y la potencia del láser suelen ir de la mano en las máquinas láser tradicionales.

Menor potencia, mayor rendimiento

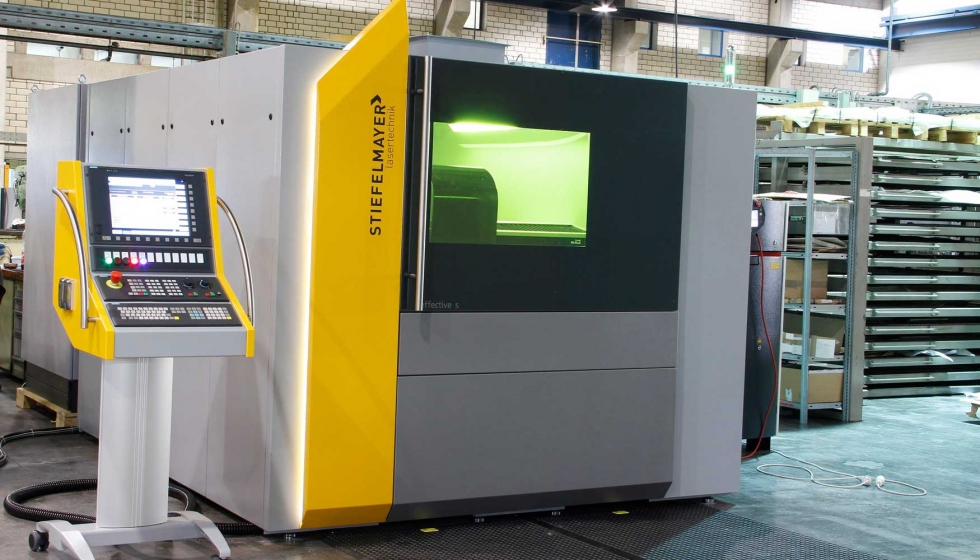

Stiefelmayer-Lasertechnik construye máquinas-herramienta láser y realiza la fabricación por encargo, haciendo hincapié en el corte de chapa fina con tolerancias ajustadas. Sus cortadoras láser de la serie Effective están específicamente optimizadas para producir cortes de alta precisión con un alto rendimiento; su filosofía de diseño favorece la finura sobre la fuerza bruta. El director general de la compañía, Dieter Bulling, explica este enfoque con una analogía de carreras. “Hemos puesto a punto nuestra máquina para el apretado recorrido de la ciudad de Mónaco, no para el enorme óvalo de Indianápolis. El objetivo de nuestro diseño era conseguir la mayor velocidad media posible en todas las curvas cerradas, en lugar de la máxima velocidad máxima en las rectas. Para el tipo de piezas que normalmente producimos, esto produce un mayor rendimiento”.

Hay dos aspectos generales que permiten este rendimiento en las cortadoras eficaces: una mecánica superior y una sincronización precisa del láser con esta mecánica. Stiefelmayer-Lasertechnik utiliza motores lineales de accionamiento directo para proporcionar el movimiento x e y del cabezal de corte. Esto elimina la holgura asociada a los engranajes de cremallera utilizados en otros sistemas. Además, el puente que sostiene la cabeza de entrega de la viga está construido de fibra de carbono, en lugar de metal, para minimizar su inercia sin sacrificar la rigidez. Este puente ligero permite a la máquina lograr un alto ‘jerk’ (es decir, la velocidad de cambio de aceleración). Dieter Bulling aclara la importancia de esto: “Ninguna máquina puede alcanzar instantáneamente una aceleración de 4 o 6g desde una parada, lo que es físicamente imposible. La clave de la alta productividad con contornos estrechos es, por lo tanto, la rapidez con la que la máquina alcanza la aceleración deseada”.

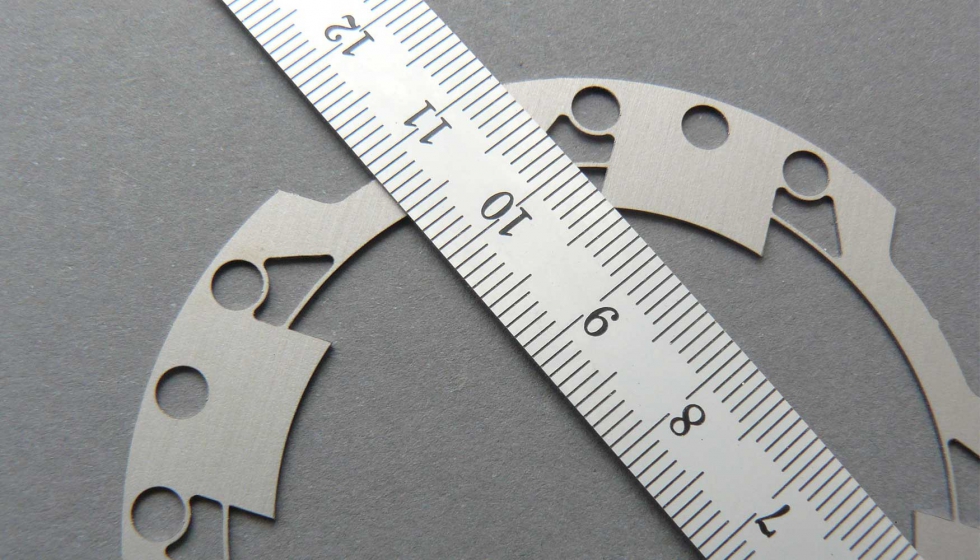

Bulling añade que un alto grado de sincronización entre la salida del láser y el movimiento del pórtico es igualmente esencial tanto para la precisión de la máquina como para el rendimiento. Todas las esquinas se cortan con un radio pequeño, ya que esto elimina la necesidad de detener completamente la viga en el vértice. Este radio de esquina puede ser de 40 µm en las máquinas Stiefelmayer Effective o de hasta 0,2 mm. Bulling explica: “Hay dos razones por las que podemos conseguir un radio de borde tan pequeño. Uno es la alta dinámica de movimiento de la máquina, el otro es la alta sincronización de la salida del láser con el movimiento del pórtico. Específicamente, a medida que el rayo se desacelera, la potencia del láser debe disminuir para mantener constante la potencia total entregada en un punto dado. Esto lo solucionamos ejecutando el láser continuamente (CW) en cortes rectos, pero luego utilizando una salida especial de impulsos en las esquinas. Por lo tanto, el láser debe ser capaz de cambiar rápidamente entre los diferentes modos de funcionamiento. En el momento en que diseñamos originalmente el Efficient, Coherent Rofin tenía el único láser de fibra en nuestro rango de potencia objetivo de 2 a 3 kW que ofrecía esta funcionalidad crítica. Además, su láser de fibra utilizaba el mismo software de control que sus láseres de CO2, que ya habíamos estado utilizando en otros productos, lo que minimizó nuestro tiempo de desarrollo”.

En las cortadoras eficaces de la empresa, el haz de salida de alta calidad de un láser de fibra Coherent Rofin HighLight FL se enfoca en un punto de 60 a 65 µm en la pieza de trabajo, que es aproximadamente la mitad del diámetro de punto típico para máquinas de este tamaño. Este tamaño de punto es necesario para producir los pequeños tamaños de característica requeridos en muchas de sus aplicaciones de corte. Además, para el corte de acero eléctrico, en particular, esta combinación de tamaño de viga y potencia minimiza la zona peligrosa. También reduce la cantidad de material fundido (la reducción del diámetro del haz en 2X disminuye la cantidad de material fundido en 4X), que es soplado del sustrato con gas, con el fin de obtener un borde libre de escoria.

Conclusión

Bulling resume: “El mercado del corte por láser se está llenando de competidores. Las máquinas de alto costo usualmente enfatizan la potencia del láser. Pero, por ejemplo, pasar de 6 a 12 kW no reduce significativamente el tiempo de corte por pieza. Usted podría lograr más al pasar a un sistema más rápido de carga/descarga de piezas. Por el contrario, las máquinas láser de bajo precio no tienen mecánica de alta precisión; pueden especificar la repetibilidad de la máquina (aunque normalmente sólo en un eje), pero no explican cómo eso se traduce en la precisión de la pieza acabada. La discusión va a tener cada vez más fuerza, para poder cortar material más grueso. El material grueso necesita menos precisión, el material delgado requiere mayor precisión. Estos son requisitos completamente diferentes para las máquinas. Gracias a una mejor mecánica y a una mejor sincronización láser, distinguimos a Effective ofreciendo una combinación única de precisión, alto rendimiento total y repetibilidad garantizada de las piezas (especificamos que Effective puede cortar agujeros de 30 mm de diámetro en todo su lecho de 1,25x2,5 m con una repetibilidad de ±25 µm). Para cortar metales delgados, creemos que esta es la dirección correcta para el futuro”.