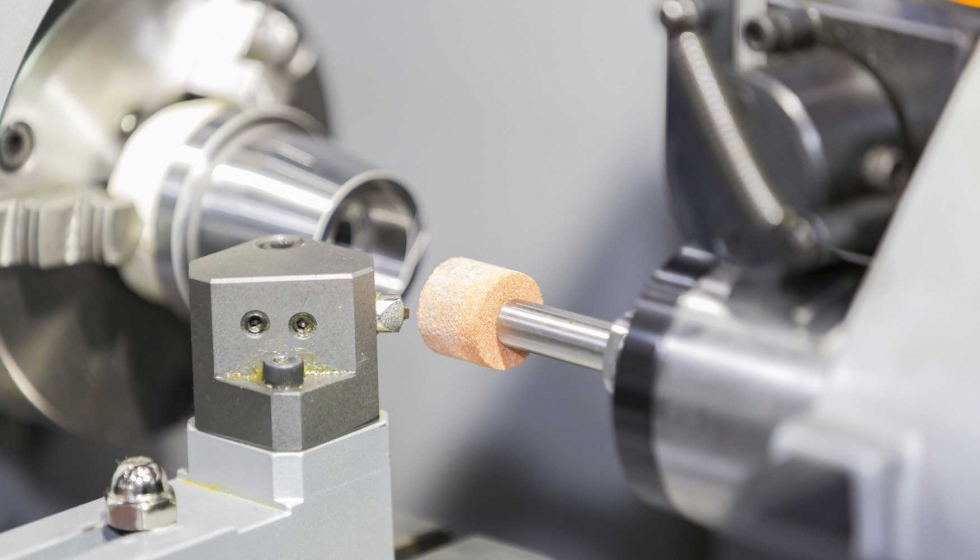

Monitorizar las condiciones de trabajo de los rodamientos mejora el proceso de rectificado

La monitorización de las condiciones de trabajo de los rodamientos no es sólo una forma de detectar la necesidad de su substitución de los mismos, sino una forma de obtener conclusiones sobre el estado de toda la máquina o sistema. Para ilustrar los beneficios del servicio Condition Monitoring Services (CMS) de NSK, explicamos dos ejemplos prácticos que resaltan lo que se puede ofrecer a los usuarios de las máquinas rectificadoras.

Como parte de su programa AIP+ (Programa de valor añadido), el CMS de NSK es un método para determinar el estado de los componentes de la máquina, como los rodamientos, mientras la máquina permanece en funcionamiento. Un sistema de medición, especialmente diseñado para este propósito, registra las vibraciones, la temperatura y las revoluciones por minuto de los componentes de la máquina, y los analiza utilizando un software avanzado. El software crea los datos subyacentes utilizados para evaluar la esperanza de vida de los rodamientos e indica si hay una lubricación insuficiente, por ejemplo, o si hay indentaduras o errores de alineación. Estos datos aportan una visión más profunda de las condiciones globales del sistema o del proceso.

Los datos del proceso también se pueden usar para determinar (o al menos acotar) las causas de los errores de forma en el proceso de rectificado. NSK ha utilizado este método en una fábrica propia en el Reino Unido. En este caso, se estaban produciendo errores de forma en la máquina responsable de rectificar los caminos de rodadura del rodamiento. Después de varios intentos de reparación y una búsqueda infructuosa de posibles fallos, se dedujo que los rodamientos debían presentar un defecto. Buscando una resolución definitiva, NSK decidió realizar un análisis de estado a través del CMS.

Después de leer los datos del sistema de transmisión y teniendo en cuenta factores importantes, tales como los detalles del rodamiento y del motor, las mediciones se realizaron antes y después de reemplazar los rodamientos. El análisis mostró que ni el husillo ni el cabezal de torneado eran la causa de los errores de forma. Esto evitó que el personal de mantenimiento pasara muchas horas analizando el husillo. En cambio, el equipo encontró rápidamente la verdadera causa del problema, después de lo cual no se presentaron más problemas con la forma de los caminos de rodadura o el acabado de la superficie.

En total, se salvaron tres días laborables que habrían sido necesarios para desmontar el husillo e investigar los defectos potenciales del rodamiento, sin mencionar la pérdida del tiempo de producción asociada para cada una de las celdas de fabricación afectadas. Se calcula que, como resultado de todo ello, el ahorro en el tiempo de mantenimiento y el período de inactividad ascendió a un total de 13.080 €.

En un segundo ejemplo, el usuario de una rectificadora sin centros detectó que se estaban produciendo errores de forma en el proceso. Los técnicos de mantenimiento de la empresa sospecharon que había defectos en algunos de los rodamientos del conjunto del husillo. Como el husillo de rectificado utilizaba varios tipos diferentes de rodamientos, en ocho tamaños diferentes, se implementó el CMS de NSK para ayudar al equipo de mantenimiento a identificar los rodamientos defectuosos y encontrar una solución permanente para el problema.

Después de medir los datos clave relacionados con el mantenimiento mientras la máquina estaba en funcionamiento, el análisis mostró que los rodamientos para husillos de hecho no eran la causa de los errores de forma. Como resultado, los técnicos de mantenimiento pudieron centrarse rápidamente en otras áreas y el usuario ahorró los dos días hábiles que de otro modo habrían sido necesarios para desmontar el husillo, además del período de inactividad asociado. El ahorro total se calculó en 33.600 euros.