Aimme incorpora nuevas tecnologías de 'Rapid Manufacturing'

Permiten reducir el ciclo de desarrollo de un producto

La Unidad de Ingeniería de Producto de

Aimme dispone de un área de fabricación rápida ('Rapid Manufacturing') que tiene como objetivo proporcionar herramientas de ayuda para reducir el ciclo de desarrollo de los productos. Bien, mediante la fabricación de prototipos destinados a evaluar la estética y funcionalidad de los productos o mediante la fabricación de moldes prototipo para reducir el tiempo y coste de fabricación de utillaje o bien mediante la fabricación rápida de piezas en material final.

A las tecnologías que ofrece actualmente para conseguir este objetivo, como son la estereolitografía (SLA), el modelado por deposición de hilo fundido (FDM), el sinterizado selectivo láser (SLS), la microfusión, la colada en vacío (VC) y la inyección de nylon (NVC), se ha sumado recientemente una novedosa tecnología de fotopolimerización por proyección por máscara (DLP) enfocada principalmente para el sector de joyería.

Aimme también ofrece la posibilidad de obtener el acabado requerido para cada producto mediante procesos de arenado, cromados o pintura.

A continuación se describe con detalle el conjunto de tecnologías disponibles, así como novedades en los materiales empleados en cada una de ellas.

Estereolitografía (SLA, Stereolithography)

La estereolitografía consiste en solidificar capa a capa mediante la acción de un láser, resinas sensibles a la luz ultravioleta en estado líquido a partir de un fichero electrónico.

Es una tecnología muy recomendable para fabricar modelos gracias a su precisión dimensional y acabado superficial.

Actualmente Aimme ofrece un resina blanca cuyas propiedades similares a las de los plásticos comerciales como el ABS y el PBT mejoran su aplicación como prototipo funcional.

Se encuentra en investigación el uso de una nueva resina con carga cerámica de elevada rigidez y alta temperatura de deformación para aplicaciones con requerimientos más exigentes como la fabricación de utillaje para inyección de plástico.

Fotografía: DSM Somos

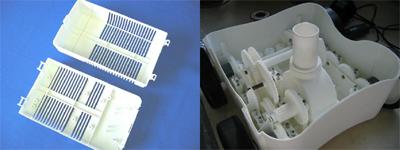

Modelado por deposición de hilo fundido. (FDM, Fused deposition modeling)

Con el proceso de modelado por deposición de hilo fundido (FDM) se construyen objetos tridimensionales de forma directa a partir de los datos 3D CAD. Un cabezal de temperatura controlada extrude material termoplástico por capas. El proceso es similar al modo en que las pistolas de cola caliente extruden las gotas fundidas de cola. Los soportes del modelo son de un material soluble que se disuelve en una disolución de agua y disolvente.

FDM emplea termoplásticos como ABS. Sus propiedades son comparables a las del material de producción seleccionado. Un prototipo de ABS tiene hasta un 80 por ciento de la fuerza de ABS moldeado por inyección, lo que significa que es muy apropiado para aplicaciones funcionales.

El material está disponible en varios colores e incluso es posible disponer bajo pedido de material en colores personalizados.

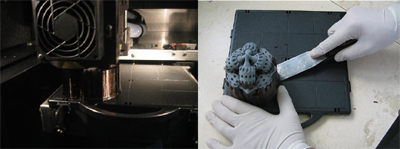

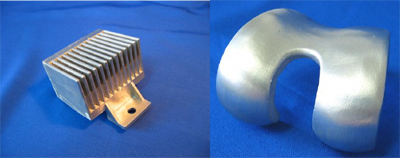

Sinterizado selectivo láser de poliamida (SLS)

El sinterizado selectivo láser consiste en la fabricación capa a capa de una pieza a partir de un fichero electrónico mediante la fusión por láser de material termoplástico en polvo.

Esta técnica permite obtener prototipos o productos funcionales de poliamida o nylon 12 con propiedades equiparables a las obtenidas en producción.

Microfusión o proceso de la cera perdida

Llamado así por que consiste en colar metal en la cavidad de un molde cerámico obtenida por la fusión de un modelo de cera.

Este proceso permite obtener prototipos o productos funcionales de aluminio, zamak o latón.

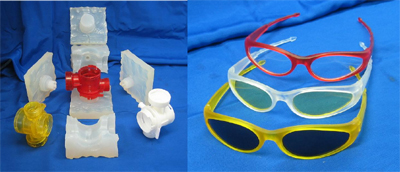

Colada en vacío (VC, Vacuum casting)

La colada en vacío es una técnica de producción de copias que se utiliza habitualmente para la elaboración de prototipos o productos funcionales de plástico en pequeñas series (10 a 20).

En este método se emplean moldes de silicona creados de la siguiente manera: En primer lugar, se vierte silicona sobre un modelo normalmente creado por SLA. Tras su endurecimiento se corta el bloque y se extrae el modelo, de este modo se obtiene un molde flexible.

Todas las operaciones necesarias para la creación del molde así como de la producción de copias a partir de él se efectúan al vacío para evitar la formación de burbujas de aire.

Para la realización de las copias se utilizan poliuretanos bicompuestos. Una amplia gama de poliuretanos de distintas propiedades físicas permite la producción de prototipos y productos para ensayos funcionales en distintas condiciones de carga mecánica, carga térmica y pruebas en ambientes químicamente agresivos.

Incorporando en la máquina de colada en vacío una vasija calefactada que permite fundir cera, es posible obtener modelos de cera para el proceso de microfusión o cera perdida.

También se puede obtener prototipos o productos de silicona mediante un proceso especial de variación de presión en vacío.

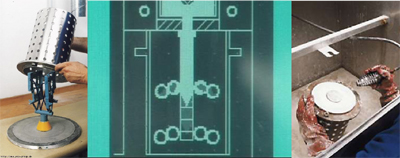

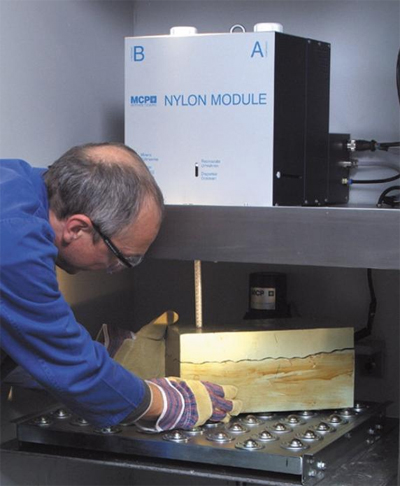

Inyección en vacío de nylon (NVC, Nylon Vacuum Casting)

Para obtener piezas de poliamida o nylon se utiliza un módulo de inyección de nylon que puede ser integrado en las máquinas de colada en vacío. El módulo ha sido diseñado específicamente para combinar los materiales de poliamida en los que se basa el proceso reactivo (RIM) y generar nylon 'colable' para producir piezas de plástico.

Necesita una silicona determinada que resiste altas temperaturas y condiciones especiales de trabajo. Las piezas obtenidas de poliamida o nylon 6 son equiparables en propiedades a las obtenidas en producción.

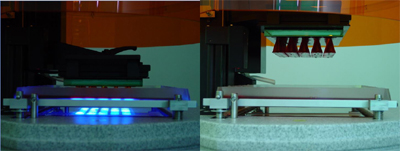

Fotopolimerización por proyección por máscara, (DLP, Digital light processing)

Es una técnica especialmente recomendada para el sector de joyería ya que es capaz de obtener modelos de resina fundibles que se pueden incorporar en el proceso de producción tradicional de fabricación de una joya.

Al igual que sucede en la técnica de estereolitografía se trata de solidificar por acción de la luz una resina en estado líquido, pero en vez de utilizar un láser, la fotopolimerización se realiza por el sistema de proyección por máscara DLP (Digital Light Processing)

La resina en estado líquido se expone a una imagen proyectada por el proyector DLP, desde el fondo de la maquina, que empieza el proceso de cura. Una vez terminado, la placa de cristal sube arriba, una nueva capa de resina liquida fluye, la placa baja otra vez hasta poner en contacto la capa sólida en construcción con la resina liquida, y el proceso sigue adelante.

El material disponible es una resina especialmente diseñada para el sector de joyería que es capaz de fundir siguiendo las indicaciones necesarias.

Acabados superficiales

Aimme dispone también de la maquinaria necesaria para proporcionar el acabado superficial requerido para cada producto, como pueda ser arenado, cromado y pintura en el color específico de cliente.

De este modo se obtienen piezas de excelentes acabados superficiales

EMPRESAS O ENTIDADES RELACIONADAS

Instituto Tecnológico Metalmecánico, Mueble, Madera, Embalaje y Afines