GKN Driveline Florencia sustituye los procesos de producción tradicionales por la impresión 3D

GKN Driveline Florencia, filial Italiana de la compañía experta en soluciones tecnológicas GKN, está ampliando la implantación de la impresión 3D de Stratasys en su planta de producción para sustituir varios procesos de producción tradicionales, lo que ha supuesto una mejora de los resultados empresariales.

Con la incorporación de la tecnología de impresión 3D de Stratasys en la planta de producción de GKN Driveline Florencia, la empresa ha logrado una reducción de casi el 70% en los plazos de entrega al imprimir en 3D herramientas de montaje personalizadas en vez de utilizar herramientas tradicionales de plástico y varias herramientas metálicas de poca carga. Con esto se consigue reducir los costosos tiempos de inactividad de la línea de producción y se garantiza la continuidad del negocio. El equipo también está imprimiendo a la demanda y en 3D piezas de repuesto para el equipo de fabricación, lo que reduce la dependencia de los proveedores y agiliza la entrega de piezas a los clientes.

Impulsando la innovación

GKN Driveline presta servicio a más del 90% de los fabricantes de automóviles de todo el mundo con sus soluciones y sistemas de transmisión. Al igual que su trabajo para Fiat Chrysler Automobiles Group, también abastece al segmento de vehículos de lujo de marcas como Maserati y Ferrari. En vista de que los plazos de entrega a clientes siguen recortándose, la división ha identificado varias aplicaciones de planta de producción nuevas en las que la impresión 3D puede sustituir los procesos de fabricación tradicionales para aumentar la productividad.

Según comenta Carlo Cavallini, ingeniero principal de procesos y responsable de equipo en la planta de GKN en Florencia, gracias a la introducción de una impresora 3D Stratasys Fortus 450mc Production su equipo puede producir herramientas de montaje complejas para la línea de producción en mucho menos tiempo que con los métodos tradicionales. Esto permite a la planta realizar rápidamente análisis de viabilidad de las herramientas y aplicarlas en la planta mucho más rápido, lo que agiliza todo el calendario de producción.

Así lo demuestra un proyecto reciente en el que el equipo rediseñó una herramienta de boquilla de engrase para eliminar las pérdidas de aceite. Cavallini explica: “Utilizamos nuestra impresora 3D para desarrollar una herramienta que mejora notablemente la distribución de la grasa y elimina la necesidad de limpiar los vertidos. Esto ha sido fundamental para agilizar el ciclo de producción del semieje y nos ha permitido proporcionar estas piezas finales a nuestros clientes más rápido que nunca”.

Orientación a la personalización

Para mejorar aún más la eficacia de la planta de producción, la fábrica también está ampliando el uso de la impresión 3D para producir piezas de repuestos personalizadas a petición. Recientemente, la planta de Florencia imprimió en 3D una abrazadera para cables de repuesto de un robot que no se había incluido en la entrega final. Si hubieran tenido que esperar a recibir la pieza del proveedor, la entrega al cliente se habría retrasado una semana, como mínimo. Ahora, GKN Driveline Florencia puede responder con mayor flexibilidad a las necesidades de fabricación y mantenimiento en toda la planta de producción.

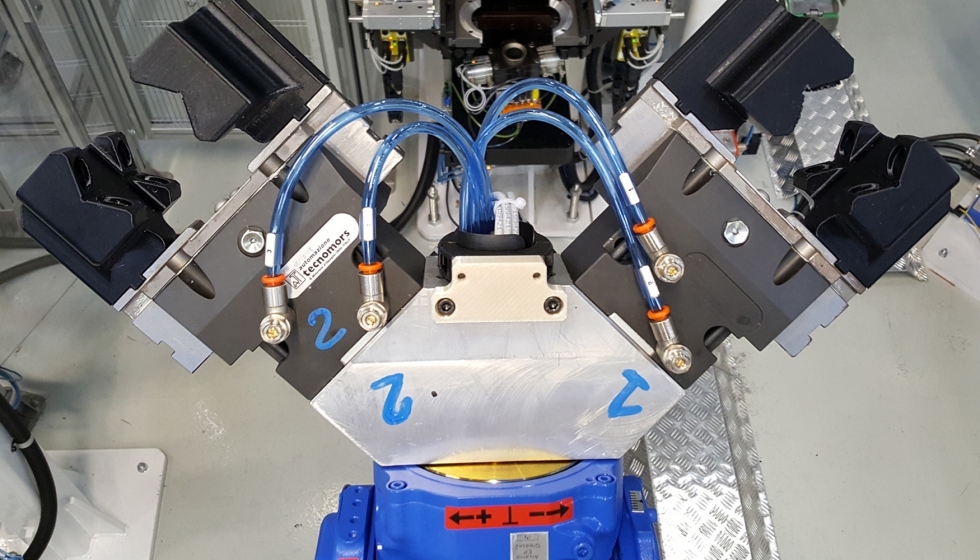

Siguiendo con su iniciativa de innovación del proceso de fabricación con la impresión 3D, el equipo imprimió en 3D una herramienta de extremo de brazo a la medida que mueve componentes individuales de una fase de la línea de producción a otra. La herramienta, realizada en el material de impresión 3D Ultem 9085 de alto rendimiento, se está utilizando con éxito en la línea de montaje y puede resistir un uso prolongado de la misma forma que la pieza tradicional realizada en metal. El resultado es que ahora GKN Driveline Florencia puede imprimir en 3D varias herramientas de extremo de brazo personalizadas lo que supone un ahorro de dos meses en comparación con el proceso anterior.

“La posibilidad de imprimir rápidamente en 3D piezas y herramientas personalizadas para necesidades de producción concretas nos proporciona un nuevo nivel de flexibilidad y reduce considerablemente nuestra cadena de suministro. Si tenemos en cuenta que producimos varios miles de piezas individuales a la semana, la posibilidad de fabricar a petición es esencial para garantizar que nuestra línea de producción esté siempre operativa y mantener la continuidad del negocio", comenta Cavallini.

“A medida que vamos diseñando piezas específicamente para la fabricación aditiva, descubrimos más y más aplicaciones que ofrecen un valor añadido. En el futuro, creo que la impresión 3D FDM de Stratasys se convertirá en un elemento integral de todo nuestro ciclo de desarrollo de herramientas y nos ayudará a seguir mejorando los resultados de la empresa”, añade.

Andy Middleton, presidente de Stratasys para EMEA, concluye: “GKN Driveline Florencia es un excelente ejemplo de cómo un número cada vez mayor de empresas con visión de futuro aprovechan las prestaciones de la fabricación aditiva para mejorar distintas áreas de su negocio. Tenemos el compromiso de ayudar a estos clientes a identificar procesos de producción tradicionales que puedan mejorarse o, en algunos casos, sustituirse por nuestras soluciones de impresión 3D. Es este tipo de innovación aplicada en todo el proceso de fabricación lo que ha permitido a GKN Driveline Florencia acelerar el desarrollo de productos, reducir los costes y reinventar su cadena de suministro”.