Ha llegado el momento, la máquina ya está aquí

Por diversos que sean, para aquellos fabricantes que operan en sectores clave, ya sea en la industria aeroespacial, la automoción, los productos sanitarios o la electrónica de consumo, existe la coincidencia compartida de la necesidad de mantener los costes generales de producción al mínimo y reducir los tiempos para garantizar que se alcancen los objetivos de comercialización.

Naturalmente, para cumplir estos objetivos, siempre habrá un enfoque central en los tipos de tecnologías de fabricación desplegados para asegurar la máxima eficiencia a lo largo de la propia línea de producción.

Por supuesto, las eficiencias generales con respecto a la reducción de costes/tiempo y la obtención de los productos para servir más rápido a los clientes, va más allá de la propia fase de fabricación y, en última instancia, depende del flujo de trabajo de principio a fin, desde el diseño al suministro. Un aspecto esencial de esto y que además entraña sus propias diversidades en la misma medida que la innovación técnica, es el control de calidad, y dentro de este, la inspección de piezas industriales.

Ya se trate del control de calidad del proceso, la inspección de piezas entrantes y salientes en la planta de fabricación o el laboratorio de metrología o del entorno de ingeniería, la necesidad de incrementar la velocidad del ciclo de desarrollo para mejorar el tiempo de comercialización es una búsqueda constante entre los fabricantes.

En los últimos años, ha ido aumentando paulatinamente el paso hacia la medición y escaneado 3D en el campo de la inspección de piezas, pero como pasa con cualquier tecnología, los atributos y las capacidades de rendimiento de las diversas opciones disponibles para esta aplicación varían significativamente.

Velocidad y simplicidad sin comprometer la precisión

El 'win-win' (ganar para ganar) proviene de cualquier sistema que no solo cumpla con el requisito funcional real exigido del mismo, sino que también aporte la información esencial de forma precisa e increíblemente rápida y a través de un proceso extremadamente fácil de usar. No todas las soluciones logran estos últimos aspectos, lo que invariablemente afecta a su capacidad para proporcionar la importante reducción en tiempo y costes. Por ejemplo, aunque ampliamente utilizados, los sistemas tipo máquina de medición por coordenadas (CMM), aunque son muy precisos, históricamente son muy lentos y difíciles de programar.

La buena noticia es que los recientes avances tecnológicos han marcado un nuevo horizonte en la inspección y escaneado 3D. Ahora ya es posible superar el reto de conseguir tanto velocidad como precisión de manera simultánea.

Como resultado, vale la pena sin duda que haga sus deberes e investigue los últimos sistemas para garantizar que tanto usted como sus clientes no solo respondan a las necesidades de hoy en día, sino también a las de mañana, blindando así sus requisitos en esta área de cara al futuro.

Desde nuestro punto de vista, por lo que respecta a los requisitos de escaneado/inspección de nuestros clientes, estamos abordando algunas de las aplicaciones de fabricación de formas 3D más difíciles del mundo. Para asegurar que estamos al día con estas necesidades, hemos presentado recientemente una solución que creemos que se distingue de cualquier otra disponible en el mercado cuando hablamos de escaneado y medición de alta precisión de lo que típicamente son piezas muy complejas.

La facilidad de un ‘microondas’ para el control de calidad

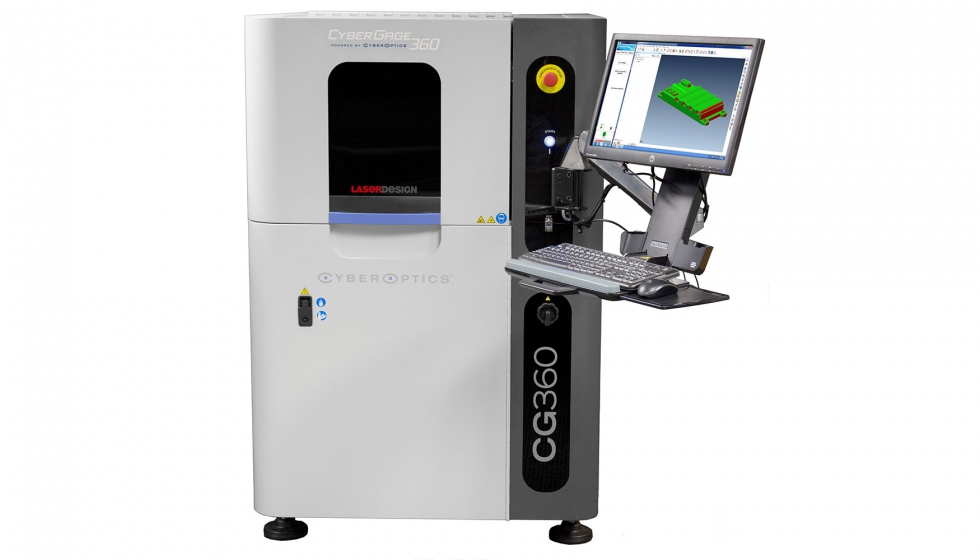

Presentado a principios de este año, el sistema de inspección y escaneado 3D automático de última generación CyberGage360, de un solo botón y de metrología ultra rápida, es literalmente tan fácil de usar como un horno microondas. Sin necesidad de una programación complicada, no es exagerado afirmar que cualquiera podría formarse en tan solo una hora.

Con solo un botón, el CyberGage 360 realiza un escaneado 3D altamente preciso de 360 grados de piezas complejas, con una precisión de hasta siete micras*, generando automáticamente un informe completo de la inspección 3D en un tiempo de unos tres a cinco minutos. Durante el proceso, el sistema recoge de 10 a 20 millones de puntos de datos (coordenadas XYZ), que se traducen en una operación genuinamente simple para lograr una inspección extremadamente compleja.

Una vez generado, el informe proporciona datos de comparación con el modelo CAD, junto con la información completa de medición de tolerancias y dimensionado geométrico, esencial para el análisis de las piezas antes de la producción. Tener esa información tan crucial en sus manos con tanta rapidez es inaudito en nuestra industria, especialmente si tiene en cuenta que a veces puede llevar entre tres y cinco horas generar inspecciones 3D con sistemas CMM.

Si es usted un fabricante que opera en uno de los sectores industriales clave que he mencionado antes, la capacidad de acceder a los datos esenciales en tan solo unos minutos permite aplicar cualquier cambio de diseño necesario con mayor rapidez. Esto a su vez permite que los productos lleguen antes al mercado. El objetivo definitivo, ¿no es así?

* 0,007 mm+ L/10000

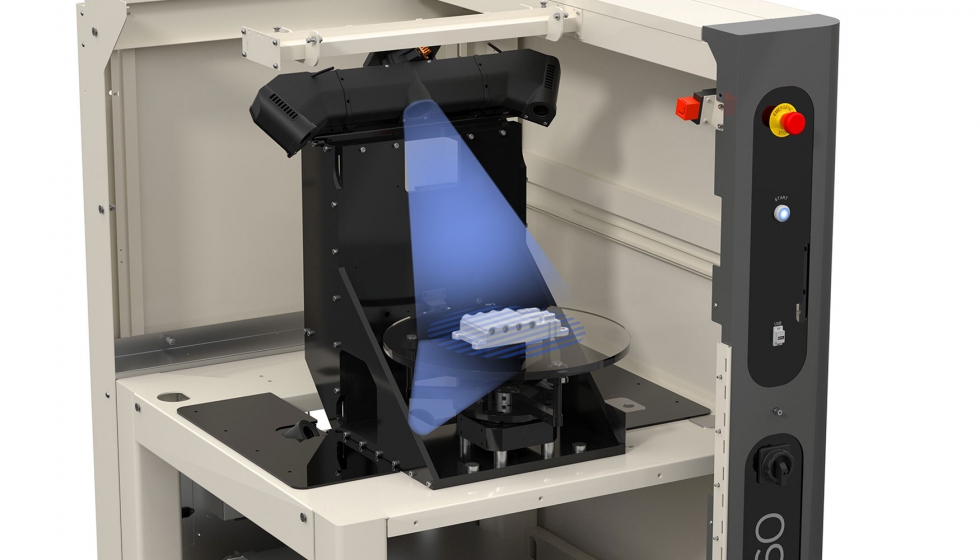

Para el CyberGage 360, la capacidad de contribuir a lograr este objetivo es posible gracias a nuestra tecnología patentada de escaneado de proyección 3D Multi-Reflection Suppression (MRS), que permite a los usuarios capturar datos de alta densidad de forma extremadamente rápida y precisa. En pocas palabras, la tecnología de hardware y software MRS adapta la reflectividad/color de la superficie y los diversos problemas de generación de ruido típicamente asociados con las tecnologías de inspección y escaneado 3D sin contacto. Suprimiendo la distorsión en las características superficiales de las piezas a inspeccionar, podemos proporcionar muchos más datos de escaneado 3D altamente precisos.

Cambiar la forma en que se inspeccionan las piezas

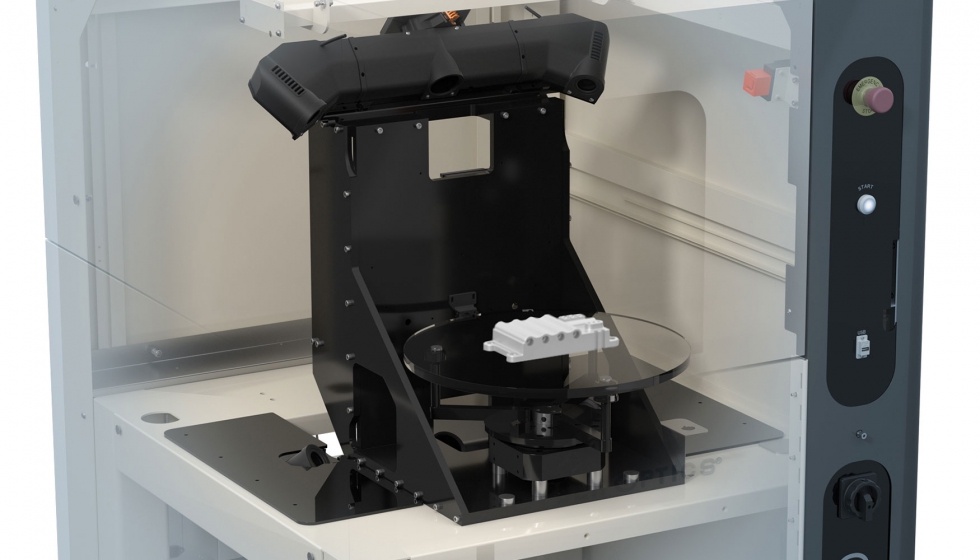

Otro aspecto del CyberGage360 que lo hace absolutamente único comparado con otros sistemas de medición es su diseño sin fijaciones. No es necesario sujetar la pieza mecánicamente o que el usuario la gire durante el escaneado para capturar tanto la geometría superior como inferior de la pieza. El CyberGage360 la captura de arriba a abajo de una sola pasada. El sistema gira la pieza para escanear desde distintas orientaciones, recogiendo todos los datos de forma mecánicamente precisa en un solo sistema de coordenadas. Esto garantiza el escaneado 3D repetible más preciso de moldeados de inyección de plástico, fundición, piezas mecanizadas CNC, estampaciones y la producción de muchos otros elementos de formas complejas. El operador simplemente coloca la pieza sobre la placa de cristal, que elimina el problema de cómo sujetar lo que se está escaneando y evita el engorro de tener que reposicionar y volver a escanear con el fin de obtener la pieza completa.

Esto es muy diferente de las soluciones CMM, donde no es raro tener que dedicar medio día solo al trabajo de sujeción de las piezas. Tales sistemas también requieren inversión en calibradores o fijaciones, que son costosos y requieren tiempo para fabricarlos y mantenerlos.

Y, una vez más, volvemos al tema inherente de tiempo/coste. En última instancia, reducir o eliminar tiempo y costes innecesarios a lo largo del proceso de diseño y producción es en efecto y sin duda un factor clave para cualquier fabricante. Ciertamente, al hablar con nuestros propios clientes, un fin común y principal en el control de calidad a la hora de cumplir estos objetivos generales es mantener una estrecha vigilancia de las piezas para garantizar que se cumplan los criterios de calidad. De esta manera se mantienen al mínimo los costes de material, dado que el desperdicio se reduce. Asimismo, el tiempo de producción se mantiene, lo que significa que las cosas se fabrican según el programa establecido y se alcanzan los objetivos de comercialización.

Al fin y al cabo, y desde la perspectiva de mi propia empresa, se trata de alcanzar el nirvana de la medición y el escaneado altamente precisos a través de los procesos más simples que se puedan imaginar.