La revolución del torneado: un sorprendente enfoque para un proceso afianzado

A lo largo de su historia ha prevalecido la idea de tornear en la dirección convencional (empezando a mecanizar por el extremo de la pieza y avanzando longitudinalmente hacia el portapinzas). Aunque esta técnica ha demostrado ser exitosa, según se ha ido afianzando el proceso, cada vez ha costado más avanzar en productividad y rentabilidad. Muchos se ven bloqueados por las limitaciones del torneado tradicional. Por ejemplo, aunque los operarios experimentados son conscientes de que factores como un menor ángulo de posición permiten aumentar el avance, en el torneado convencional se ven obligados a aplicar alrededor de 90° para alcanzar la escuadra y evitar las virutas largas y curvadas que suelen generar los ángulos de posición pequeños.

Recientemente, la llegada de la globalización ha dado lugar a un mercado cada vez más desafiante. Los fabricantes deben reducir sus costes para ser competitivos y los ingenieros de producción se ven muy presionados por aumentar los parámetros de corte y reducir los reglajes de herramienta, pero descubren que el torneado les ralentiza. En muchos casos, se ha convertido en un cuello de botella.

Tornear en una nueva dirección

Muchos talleres del mundo solo han conocido una forma de tornear; un enfoque que nos acompaña desde hace décadas y se remonta no solo una sino incluso dos generaciones. ¿Qué pasaría si hubiera algo al alcance de nuestra mano que nos ofreciera una auténtica ventaja competitiva? Para dar tal salto, habría que desafiar los mismísimos principios del torneado convencional.

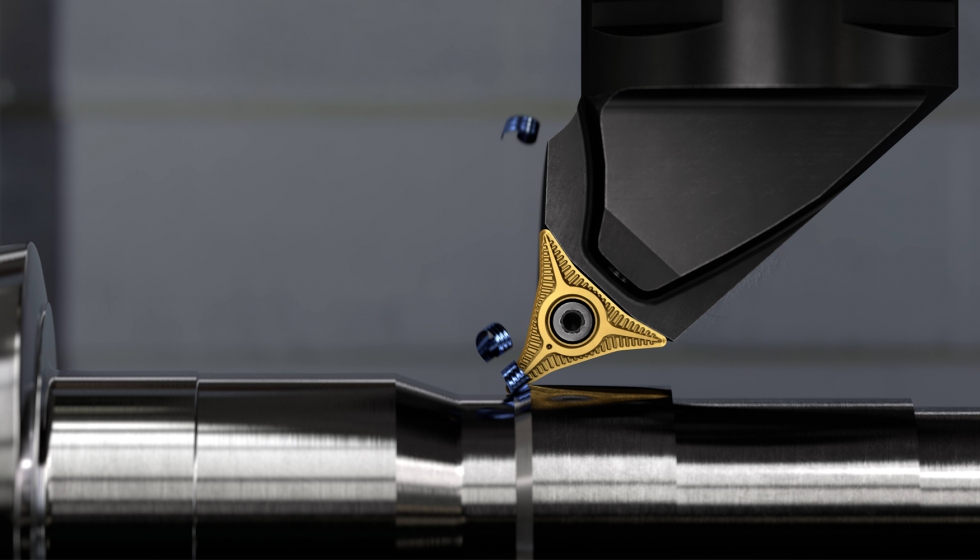

Esta fue la actitud de Sandvik Coromant al desarrollar PrimeTurning: un proceso nuevo y revolucionario que hay que ver para creer. Los ingenieros de la empresa empezaron a investigar la posibilidad de empezar la operación de torneado longitudinal por el portapinzas y cortar el material hacia ‘atrás’, según avanza la herramienta hacia el extremo de la pieza. Aunque algunos talleres ya han probado un método similar, el problema siempre ha sido el control de la viruta.

En PrimeTurning, Sandvik Coromant ha logrado desarrollar una solución que no solo supera los problemas del control de la viruta sino que también proporciona múltiples beneficios adicionales. Por ejemplo, permite aplicar un ángulo de posición pequeño, lo que a cambio proporciona un gran incremento de la productividad. De hecho, existe la posibilidad de doblar el avance y aumentar la velocidad frente al torneado convencional. Esto se debe a que un menor ángulo de posición o un mayor ángulo de inclinación genera virutas más delgadas y grandes; lo cual aleja la carga y el calor del radio de punta y resulta en mayores datos de corte o una vida útil incrementada. Asimismo, como el mecanizado se realiza alejándose de la escuadra, no hay peligro de que se atasque la viruta, un efecto habitual y poco deseado del torneado longitudinal convencional.

Beneficios multidireccionales

Si esto le parece atractivo, ¿qué opinaría de un concepto que va un paso más allá y permite tornear en todas direcciones? Esto significaría que, en lugar de disponer de nuevas plaquitas especiales para torneado “inverso”, las herramientas también podrían tornear en la direccional convencional, además de refrentar y perfilar. Una herramienta omnidireccional. PrimeTurning ofrece justo eso: un paso decisivo para el futuro del torneado que genera beneficios como un mayor aprovechamiento de la máquina (debido al tiempo de reglaje reducido); una herramienta más duradera; menos tiempos muertos; menos cambios de herramientas; y un inventario de herramientas reducido.

Aunque el proceso tendrá un gran impacto en todos los ámbitos del torneado general, determinadas aplicaciones y entornos de torneado se verán enormemente beneficiados. Por ejemplo, el método favorecerá el torneado de piezas cortas y compactas, pero también permitirá mecanizar piezas largas y esbeltas (con un contrapunto).

¿Qué tipo de fabricante se beneficiará más de PrimeTurning?

Cualquier empresa dedicada al torneado exterior convencional de lotes grandes —fabricantes de equipos originales (OEM) y de primera, segunda y tercera categoría de automoción, por ejemplo— y talleres que trabajan para industrias como la aeroespacial, que suelen requerir múltiples reglajes y cambios de herramientas. Básicamente, cualquier empresa que quiera impulsar su productividad; empresas que conocen sus datos de corte y sus actuales limitaciones; y empresas abiertas a las nuevas tecnologías y tendencias de la industria.

La nueva era del torneado

Con PrimeTurning, una combinación de estrategias, herramientas y códigos de programación avanzados proporciona el alcance perfecto en la escuadra y permite aplicar ángulos de posición de 25-30°. El resultado es un régimen de arranque de la viruta mucho mayor, un excelente control de la viruta y tolerancias muy homogéneas. En función del reglaje disponible, PrimeTurning puede elevar la productividad a niveles actualmente inalcanzables. Los talleres que no maximizan su productividad no son tan competitivos como deberían. Si el torneado es un cuello de botella, por ejemplo, la empresa experimenta restricciones en una serie de piezas que se producen en cada turno. Asimismo, si el aprovechamiento de la máquina es bajo, se pierde la oportunidad de producir más componentes en menos tiempo. PrimeTurning puede ayudar a convertir estas limitaciones en oportunidades y ofrecer a las empresas una rápida amortización de la inversión.

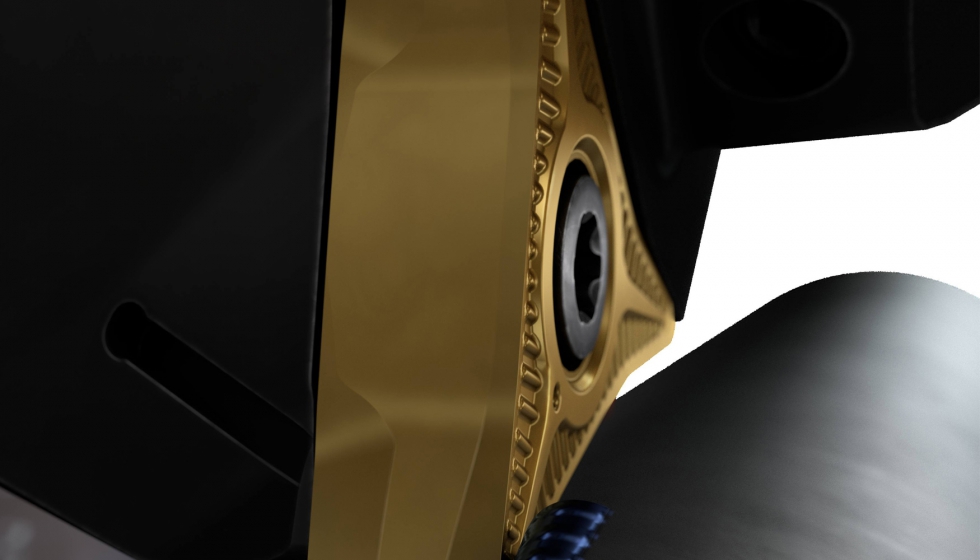

Indicado para su uso en centros de torneado de CNC y máquinas de torno-fresado multitarea, este nuevo enfoque sobre un proceso afianzado también ofrece la flexibilidad de tornear en todas las direcciones y la posibilidad de disfrutar de una productividad extraordinaria. Una única plaquita es capaz de realizar torneado longitudinal (en ambas direcciones), refrentado y perfilado. También mejora el control de la temperatura porque el calor se genera en una zona diferente y mayor que con las plaquitas convencionales. Esto significa que el calor puede alejarse más fácilmente de la zona de corte. Las virutas también son más rectas y fáciles de formar.

Para empezar, se beneficiarán del nuevo sistema las piezas hechas de materiales ISO P (acero), S (superaleaciones termorresistentes y titanio) y M (acero inoxidable), aunque se incorporarán más materiales en un futuro cercano. Además, el proceso incluirá operaciones de torneado interior, muestra de que este impresionante desarrollo seguirá impulsando el progreso de la revolución del torneado.

El primer cambio radical desde hace décadas

PrimeTurning es el primer gran cambio en estrategias de torneado de las últimas décadas. Por supuesto, sería un error por nuestra parte decir que este método vanguardista es adecuado para todas las aplicaciones de torneado; ya que la oferta de torneado existente de Sandvik Coromant seguirá proporcionando herramientas y sistemas portaherramientas optimizados para los que PrimeTurning no será la solución más indicada. Por ejemplo, para el torneado longitudinal y el refrentado en piezas de acero, CoroTurn 300 ofrece componentes de alta calidad, una mayor eficiencia de manipulación y una herramienta más duradera. La herramienta comprende los más actuales avances en tecnología iLock, Inveio y de refrigerante de gran precisión que, gracias a su plaquita de ocho filos de 80°, hará evolucionar el torneado de acero. Además, un mayor número de filos se traduce en menos plaquitas, lo que a su vez significa un inventario reducido.

El torneado nunca volverá a ser igual

Justo cuando los gerentes, ingenieros y operarios de los talleres pensaban que conocían todos y cada uno de los elementos de su producción, llega el torneado omnidireccional para ofrecerles incluso más beneficios. Las herramientas, metodología y software proporcionan mayor régimen de arranque de metal, excelente control de la viruta y tolerancias factibles. Es decir, todos los que quieran incrementar los datos de corte y sus beneficios, solo tienen que unirse a la revolución del torneado.

Historia del torneado

Las pruebas de la existencia de un antiguo torno industrial se remontan a 1772, cuando se instaló una máquina de mandrinado horizontal en el Royal Arsenal de Woolwich, Londres. Funcionaba con caballos y, más que una herramienta giratoria, presentaba una pieza giratoria, lo que la convertía técnicamente en un torno. Este periodo de la revolución industrial también fue testigo de la llegada de la energía mecánica producida por las ruedas hidráulicas y los motores de vapor. Entre finales del siglo XIX y mediados del XX, los motores eléctricos empezaron a hacerse con el mercado como principal fuente de energía. Entonces, a principios de 1950 se aplicaron servomotores para controlar los tornos, que consiguientemente se acoplaron a ordenadores para ofrecer así control numérico computarizado (CNC).