Entrevista a Fernando Arce, gerente de Estampaciones Lemec

A mediados del año pasado Bilbao albergó la ceremonia de entrega de los Trofeos Blaser Swisslube en España. En ella, cinco empresas resultaron premiadas con este galardón: desde una empresa familiar a una gran corporación multinacional, los cinco ganadores han demostrado, cada uno a su manera, cómo la herramienta líquida de Blaser les ayudó a mejorar y a hacer su producción más rentable. Fernando Arce, uno de los socios de Lemec, nos explica qué ventajas representa para ellos el uso de este refrigerante.

Para situarnos, ¿a qué se dedican en Lemec? ¿Desde cuándo?

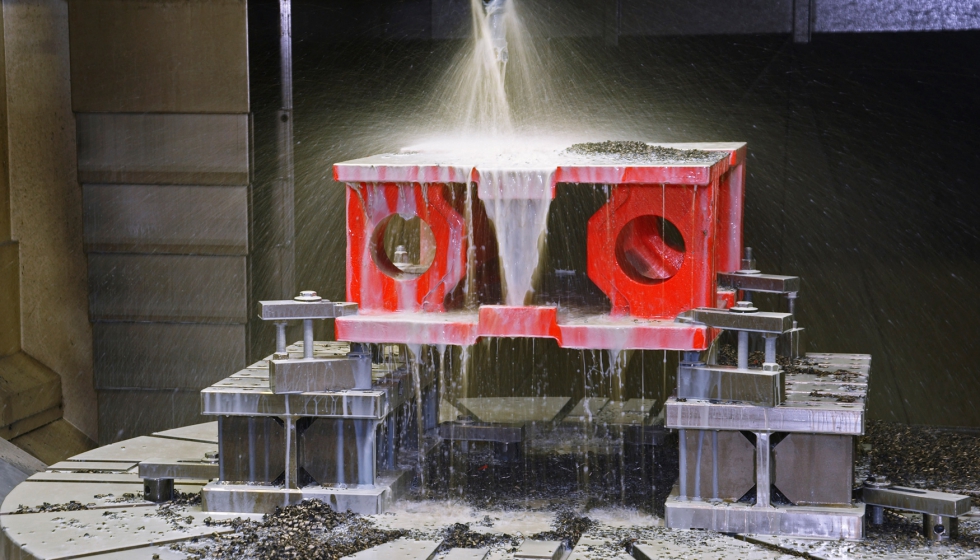

Lemec está presente en el sector industrial de la subcontratación desde 1962, dedicada a la fabricación de elementos de fijación por estampación en frío y decoletaje. Ofrecemos servicios en sectores tan diferentes como la industria auxiliar de automoción, eléctrica y electrónica, línea blanca y pequeño electrodoméstico, herrajes para la construcción y el mueble, sector de equipamiento médico y tecnología sanitaria, alimentación, industria aeronáutica y armamentística.

¿Puede poner algunos ejemplos de piezas fabricadas en Lemec?

En Lemec fabricamos piezas especiales por estampación en frío: casquillos, tubos distanciadores, terminales para cables, ejes, pasadores, tornillería, remaches macizos y semitubulares, desde diámetro 1,3 hasta 15 mm en distintos materiales como acero, inoxidable, aluminio, latón, cobre. También disponemos de una sección de decoletaje en tornos de CNC hasta diámetro 50 mm.

¿A qué sectores se dirigen especialmente?

El 60% de nuestra facturación está en el sector del automóvil. En la actualidad el 20% de nuestra facturación va al extranjero principalmente a Francia, Chequia y Portugal.

¿Qué requisitos deben cumplir sus piezas en cuanto a calidad?

Los sistemas de garantía de calidad con unas responsabilidades claramente definidas son la clave para minimizar los costos y para maximizar la satisfacción de los clientes. La gestión de la producción, conforme a un ‘Sistema de Calidad’, es una realidad estratégica de la política de Lemec, que ha requerido convicción y perseverancia a todos los niveles de la empresa. Esta política tuvo su recompensa en el año 1998 cuando su sistema de Gestión de la Calidad fue certificado según la norma actual ISO 9001:2008. La siguiente etapa en la que estamos trabajando nos llevará a la aplicación de un sistema, ISO/TS 16949:2009, basado en procesos dentro de nuestra organización que introduce el concepto de mejora continua para estimular la eficacia, incrementar la competitividad en el mercado y responder a las expectativas de nuestros clientes.

Su política de calidad y trabajo bien hecho se ha visto recompensada, entre otros, por el premio a la Productividad de Blaser Swisslube en 2016… ¿Cómo valora este reconocimiento?

Es un honor para nosotros haber recibido este galardón de manos de una empresa con prestigio internacional como Blaser y compartir esta experiencia con otras empresas del sector.

¿Qué valoran del refrigerante Blaser? ¿Qué les aporta en su día a día en el mecanizado?

En general, el refrigerante Blaser nos ha aportado una mayor seguridad en nuestros procesos de producción. Hemos conseguido mejorar la calidad de nuestras piezas con ciclos de trabajo más rápidos aumentando nuestra productividad, y en el día a día, los problemas relacionados con los lubricantes refrigerantes han sido olvidados.

El refrigerante, ¿puede ser un valor diferencial en un mercado tan competitivo como el decoletaje?

Por supuesto. En un mercado tan globalizado cualquier detalle es decisivo. El refrigerante es un claro elemento diferenciador, pues tiene un gran impacto en todos los elementos de producción que intervienen en el mecanizado: máquinas, herramientas y personas. Por tanto, es clave en los costes de un proyecto, afecta directamente a los tiempos de producción, a la vida de las herramientas, al ambiente de trabajo, a la calidad de los acabados, etc.

¿En algún caso colaboran para mejorar sus prestaciones?

Sí, tenemos una colaboración muy estrecha con el distribuidor Intoolges, nos realizan un seguimiento periódico, con el objetivo de conseguir el mejor rendimiento de nuestro proceso de fabricación.

¿Desde cuándo trabajan con ellos? ¿Qué valoran de su trabajo?

Trabajamos con Intoolges desde hace más de 20 años y, en la actualidad, es uno de nuestros proveedores clave para ser competitivos. Valoramos especialmente la calidad de sus productos y su compromiso con nuestros proyectos, asesorándonos técnicamente como expertos en refrigeración y herramientas.