Entrevista a Jagoba Sayas, director comercial de Talleres de Guernica, S.L. (Grupo TDG)

No es fácil presumir de centenario en el panorama industrial actual. Talleres de Guernica —TdG— puede hacerlo de sobra este año. Fundada en 1916 por una familia de emprendedores, la compañía comenzó su larga andadura fabricando desde fresadoras y afiladoras de brocas hasta pequeños tornos y accesorios de máquina-herramienta. Hoy día son referentes en la fabricación de soluciones de amarre personalizadas y utillajes especiales y están inmersos en procesos de I+D que integran la Industria 4.0 en sus proyectos de innovación. Además, su internacionalización va al alza, con presencia en más de 30 países.

Talleres Guernica cumple 100 años. ¿Cómo ha evolucionado la empresa en este siglo de vida?

TdeG en sus 100 años de historia ha evolucionado considerablemente en muchos aspectos: los medios productivos, el personal, el producto, el mercado.

Como es lógico, en sus inicios TdeG basaba su fabricación en medios humanos y no tanto en medios productivos. Hoy en día, TdeG cuenta con unas instalaciones modernas y cada día más automatizadas para lograr conseguir el mejor producto, no dependiendo tanto de la mano de obra, sino de máquinas cada día más inteligentes, y por tanto poder fabricar más con menos personal.

El producto que fabricábamos anteriormente era grandes series, y producto muy estándar; hoy en día esto es impensable. Hemos tenido que adaptarnos más a las necesidades del cliente y ofrecer soluciones de amarre complejas y de gran valor añadido.

Hasta hace 25 años solo vendíamos a nivel nacional, hoy en día exportamos directamente un 68% de nuestra facturación, e indirectamente más ya que algunas de nuestras soluciones de amarre se venden a fabricantes de torno nacionales que a su vez exportan su producto.

En 100 años habrán vivido situaciones buenas y no tan buenas… ¿Cuál es el secreto de su longevidad?

El secreto de la longevidad de TdeG es la capacidad de adaptación que ha tenido. En estos 100 años de historia, además de los platos de torno, ha fabricado productos tan dispares como: máquinas de picar hielo, prensas, brocas, bicicletas, maquinaria agrícola e incluso cámaras de fotos.

TdeG siempre ha sido una empresa muy flexible y siempre ha intentado buscar ese nicho de mercado donde posicionarse y poder vender sus productos.

Lógicamente durante estos 100 años de historia la propiedad ha pasado por distintas manos, de ser una empresa familiar a ser hoy en día una empresa participada por distintos grupos empresariales.

¿Hay algo que la compañía mantenga intacto desde 1916?

El edificio en el que estamos desarrollando nuestra actividad se mantiene intacto desde 1916, siendo su arquitecto Ricardo Bastida y su fachada monumento histórico.

¿Cómo están celebrando este primer centenario?

Coincidiendo con la BIEMH, el 1 de junio, celebramos un acto conmemorativo de nuestro centenario en San Mames VIP Area. A éste acudieron clientes, proveedores, trabajadores, así como distintas personalidades del ámbito industrial e institucional.

Esperamos celebrar este fin de año un último acto en nuestras instalaciones con la visita de alguna institución política, Gobierno Vasco, Diputación…

Su especialidad son los platos para torno. ¿A qué sectores industriales se dirigen sus diseños?

A pesar de que somos conocidos por ser fabricantes de platos de torno, a nosotros nos gusta más decir que fabricamos ‘soluciones de amarre’. Estas soluciones de amarre en algunos casos son platos de torno diseñados y fabricados para sectores como el sector ferroviario, sector energético, sector aeroespacial, sector naval, sector papelero, sector eólico etc.

Además de estos platos de torno específicos para estos sectores también fabricamos utillajes especiales para distintos sectores y soluciones más avanzadas como intercambiadores de palé, etc.

En el mercado nacional también representamos a la marca japonesa Kitagawa, un plato de torno automático reconocido mundialmente y de gran calidad y que la mayoría de tornos japoneses incorporan en sus máquinas.

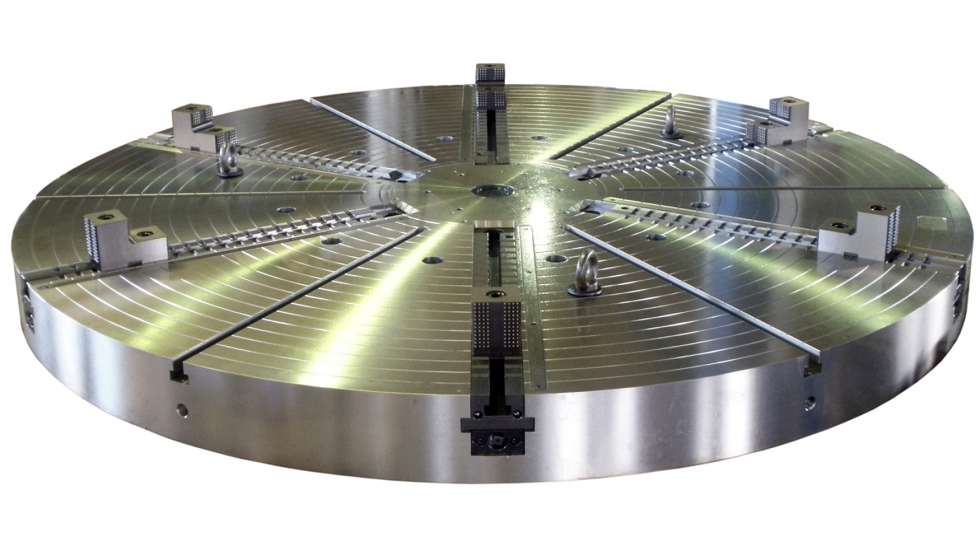

Presumen además de haber fabricado el plato automático más grande jamás realizado. Cuéntenos un poco más de este hito…

En el año 2012 nos enfrentamos a uno de los retos más grandes que TdeG ha afrontado.

Conseguimos un pedido para fabricar un plato automático de 7 metros capaz de tornear aros de hasta 8 metros de diámetro. En este proyecto tuvimos que diseñar, y producir un plato con 6 garras automático con accionamiento 2+2+2 para evitar deformaciones del aro y además con 6 garras manuales capaces de amarrar el aro. Todas estas garras tenían un desplazamiento rápido.

Todo este proyecto fue un gran reto por varios motivos; además de la complejidad técnica, las grandes dimensiones de este plato, y las más de 80 toneladas de peso del mismo, tuvimos que lograr una gran precisión en el montaje de todas las piezas para que el producto fuese de la más alta calidad.

Una de las prioridades en su proyecto empresarial es la internacionalización. ¿Qué presencia tiene su empresa fuera de nuestras fronteras?

La internacionalización ha sido clave para seguir existiendo. En los últimos 25 años, y más en concreto en los últimos 15 años, la cifra de facturación en exportación ha ido aumentando progresivamente, pasando de un 15% en el año 2000 a un 70% en el año 2015.

Nuestros mercados más recurrentes son EE UU, Italia, Alemania, Francia, UK, Taiwán. Aunque hemos exportado a más de 30 países de todo el mundo.

¿Qué proyectos tiene su empresa a corto, medio y largo plazo?

Dentro de nuestros proyectos a corto plazo, podríamos destacar el diseño y fabricación de un plato automático de 5.300 mm de diámetro, así como la fabricación de 5 platos automáticos para ruedas de ferrocarril para distintas aplicaciones, mandrinado de ruedas, torneado de ruedas en torno vertical y torneado de ejes de ruedas.

Estamos inmersos en dos proyectos bastante ambiciosos de innovación, ambos muy relacionados con la Industria 4.0 y con los procesos de automatización para lograr que las máquinas sean cada día más inteligentes y podamos obtener datos de ellas y así poder procesarlos.

Uno de los proyectos es el ‘smartfix’. A grandes rasgos se trata de una estación centradora que permite sin la intervención humana, y mediante una serie de mediciones láser centrar automáticamente una pieza y de esta manera aumentar productividad de la máquina en cuestión.

El otro proyecto de innovación en el que estamos inmersos es el Smartchuck, o plato inteligente. En este proyecto pretendemos dotar a un plato de torno de una serie de sensores de medición, en los que den cierta información como fuerza de amarre, vibraciones, temperatura, numero de ciclos etc. Esta información inalámbricamente será enviada a un dispositivo para que el operario pueda procesarla según convenga en cada caso.