Desarrollo de un sistema para perfilar en máquina muelas de CBN de matriz metálica: EDD

R. Alberdi, Ideko Technological Centre - J.A. Sánchez, Iñigo Pombo, R. González.

Deparment of Mechanical Engineering, Faculty of Engineering of Bilbao.15/11/2006 Son sobradamente conocidas las enormes dificultades que se presentan para el diamantado de muelas de superabrasivo (CBN o diamante) de matriz metálica mediante los sistemas convencionales. El EDD (Electro Discharge Dressing) es un sistema de diamantado que se limita a arrancar el sustrato metálico de la muela. Hasta ahora la alternativa a las muelas de superabrasivo de matriz metálica eran las muelas electrodepositadas, debido a las dificultades para realizar el diamantado. Las muelas electrodepositadas son muelas que no pueden ser diamantadas en máquina con los consiguientes problemas de salto geométrico, de vibraciones y por tanto de acabado superficial que ello implica. Son muelas que vienen diamantadas de fábrica. A pesar de la precisión con que se construyen estas muelas y de la precisión con que se fabrican los ejes de cabezal de rectificadoras más modernas, la manera más fiable y sencilla de eliminar casi en su totalidad el salto geométrico es diamantar la muela en la propia máquina.

Esto que se hace con prácticamente todas las muelas no se hace con las electrodepositadas. Las muelas metálicas diamantadas por electroerosión tienen una vida entre diamantados equivalente a la vida total de una muela electrodepositada, y unas características similares. En el presente artículo se presenta una solución para diamantar las muelas de CBN de matriz metálica , de forma que estas puedan sustituir a los procesos en que actualmente se aplican muelas electrodepositadas, resultando, como se demuestra, una solución ventajosa desde todos los puntos de vista: precisión, coste, duración de muela y capacidad de arranque de material así como una mejor calidad superficial de las piezas fabricadas.

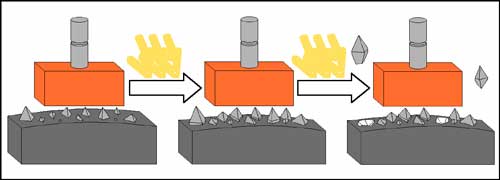

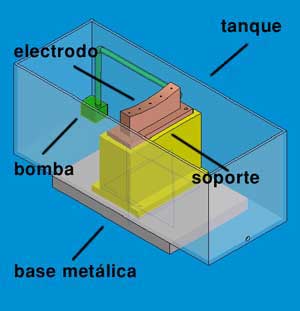

Figura 1. Esquema de operación para el EDD

Introducción

El EDD (Electro Dischard Dressing) es un proceso no convencional de perfilado (o diamantado ). El proceso se basa en la eliminación del aglomerante metálico de la muela mediante descargas eléctricas generadas entre un electrodo y el mencionado sustrato. Para que las descargas aparezcan es necesario antes establecer un voltaje entre ambos extremos, en presencia de un dieléctrico. Por el efecto del voltaje, el dieléctrico es ionizado permitiendo que pase por el , el flujo de corriente[1], [4], [6].

Durante el proceso se llegan a alcanzar temperaturas entre 8000 º C y 12000 º C que vaporizan el material. La duración de la chispa es muy corta, siendo capaz de variar de 2 µs a 2ms.

El EDD es similar al EDM (Electro discharge Machining). El principio de la inexistencia de contacto entre pieza y electrodo supone que no aparecen fuerzas durante el proceso, y por la tanto tampoco aparecen deformaciones debido a ellas con lo que el proceso es mas preciso que los sistemas mecánicos convencionales.

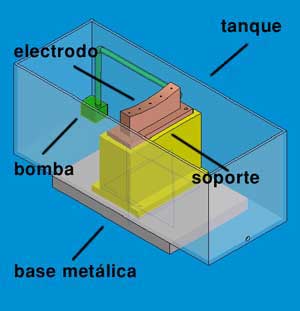

Figura 2. Diseño de un diamantador EDD.

En el EDD influyen multitud de parámetros. Ortega y al. [1] han determinado los parámetros óptimos para obtener el proceso más eficiente. Sin embargo, en estos estudios el parámetro GAP o distancia entre muela y electrodo no fue considerado La implantación de un prototipo en una rectificadora plana a permitido controlar este parámetro usando para ello el accionamiento vertical de la máquina.

Diseño y fabricación de un prototipo

El objetivo es reproducir una máquina de EDM a pequeña escala que hace las funciones de diamantador. Los movimientos de los ejes los proporciona la rectificadora. El diamantador debe contener un electrodo con la forma, el dieléctrico y un sencillo dispositivo para hacer recircular el dieléctrico entre electrodo y muela

El generador utilizado en los experimentos fue desarrollado por Ona electroerosión, y se utilizó un generador de los habituales en máquinas EDM de serie. El polo positivo del generador fue colocado sobre el electrodo del diamantador y la tierra sobre la máquina. En la figura 2 se puede ver el esquema del dispositivo fabricado,

Se fabricaron dos prototipo. El primero sobre una rectificador de corte pleno Danobat MT-41 CF (fig. 3), y el segundo sobre una rectificadora plana manual (modelo KAIR T400x180) (Fig. 4).

Figura 3. Danobat MT-41 CF

Figura 4. Kair T400x180

Procedimiento Experimental

Para obtener las curvas de desgaste antes de entrar a realizar ensayos en máquina se han realizado ensayos sobre un banco externo desarrollado en el Departamento de Mecánica de la Universidad del País Vasco.

Durante los tests, se puede ver que independientemente del salto inicial hay dos zonas de desgaste claramente diferenciadas : Una transitoria y otra estacionaria.

Figura 5. Desgaste de electrodo + muela frente a número de diamantados

Figura 6. Tiempo de eliminación de chispa frente a número diamantados

Tras la realización de los ensayos iniciales en el banco externo se tomó la decisión de realizar 30 micras de desgaste con dos minutos de duración en cada pasada de diamantado. Ciertamente puede parecer muy conservador pero dada el escaso número de veces que va a ser necesario diamantar estas muelas en aplicaciones industriales, no es necesario en absoluto ajustar este parámetro. El salto geométrico fue eliminado en todos los ensayos experimentales realizados.

Figura 7. Desgaste total requerido frente a salto inicial

De esta figura se puede obtener la siguiente ecuación experimental

y = 1,6765x + 152,89 (eq. 1)

Donde “y” es el desate total y “x” el salto inicial

Conclusiones

Se ha presentado un sistema alternativo de diamantado.

No es posible eliminar el salto de las muelas de CBN electrodepositadas (que son la comparables a las presentadas), debido a que son muelas de una sola capa de material abrasivo.

El precio de ambas muelas y su capacidad de arranque es similar. Pero usando EDD las muelas metálicas presenta una duración radicalmente superior y también una considerable mejoría en el acabado de las piezas rectificadas y en la precisión debido a la eliminación del salto. Por tanto la solución presentada no solamente es mas precisa sino también considerablemente mas barata

Referencias:

[1] N. Ortega, J. A. Sánchez, J. Aranceta, J. A. Marañon, X. Maidagan. “Optimisation of grit protrusion in the electro-discharge dressing process of large grit size CBN grinding wheels”. J. Mat. Proc. Tech. 149 (2004) 524-529

[2] G. J. Trmal, F. Holesovsky. “Wave-shift and its effect on surface quality in super-abrasive grinding”. Int. J. Mach. Tools & Man. 41 (2001) 979-989

[3] D. L. Butler, L. A. Blunt, B. K. See, J. A. Webster, K. J. Stout. “The characterisation of grinding wheels using 3D surface measurement techniques”. J. Mat. Proc. Tech. 127 (2002) 234-237

[4] X. Wang, B. Ying, W. Liu, “EDM Dressing of Fine Grain Super abrasive Grinding Wheel”. J. Mat. Proc. Tech. 62 (1996) 299-302

[5] Iwai M., Ichinose M., Qun H. B., Takeuchi K., Uematsu T., Suzuki K. “Application of fluid-free EDM to on-machine trueing/dressing for superabrasive grinding wheels”. XIII ISEM pp. 371-380, 2001

[6] E. S. Lee. “Surface characteristics in the precision grinding of Mn-Zn ferrite with in-process electro-discharge dressing”. J. Mat. Proc. Tech. 104 (2000) 215-225.

EMPRESAS O ENTIDADES RELACIONADAS

Ona Electroerosión, S.A. | Ona EDM