Entrevista a Daniel Altimiras, presidente de Ascamm

Todo producto requiere de un diseño. Y cualquier producto requiere como mínimo de un molde para su producción. Un recipiente en cuyo interior se vierte el material fluido o plástico —metal, hormigón, yeso, resina, silicona…— que, al solidificarse adquiere la forma del molde que lo contiene. Bolígrafos, envases, coches… No importa el tamaño o PIB de la industria que los usa. Son parte indispensable en la cadena de valor del producto final. Sin embargo es también un sector que en España, en los últimos años, y por factores diversos, vivió un adelgazamiento que está superando a tenor de los datos e impresiones que nos aporta Daniel Altimiras, presidente de la Associació Catalana d’Empreses de Motlles i Matrius (Ascamm). Un punto de vista enriquecido además por la experiencia de ser, también, director comercial de una empresa, Dicomol, dedicada a la fabricación y reparación de moldes, la ‘clínica del molde’, como él mismo nos comenta. Altimiras repasa con nosotros las debilidades pero también las fortalezas de este sector así como los retos a los que deberá hacer frente en el futuro.

Para empezar, querría que nos hiciera una radiografía de los últimos tiempos del sector de moldes y matrices.

Si hacemos el análisis de los últimos 15 años, el sector de los moldes y las matrices ha sido muy fluctuante a causa de diferentes variables como podrían ser el cambio generacional producido en las empresas y la falta de relevo en algunas de ellas, lo que supuso su desaparición en determinados casos. También se ha visto afectado por la crisis, obviamente, por la deslocalización o la entrada de por los ‘low cost countries’, igual que la apuesta por determinados mercados a los que, por decisión estratégica empresarial, se destinaba un porcentaje concreto de las compras; sin ver que ello suponía echar a perder parte del tejido industrial del país.

Pero si nos centramos en los años más recientes, los 5-6 últimos, han sido los más críticos, a causa por la crisis financiera, la industrial en general… Pero también es cierto que, sin ser sector primario, trabajamos con cierta antelación impulsados por ejemplo por el ‘timing’ de la automoción, uno de los sectores tractores de la industria moldista. Esta anticipación supuso una llegada prematura de la crisis pero también la salida de ésta con antelación a otras industrias. De hecho hoy estamos trabajando en coches que saldrán dentro de tres años.

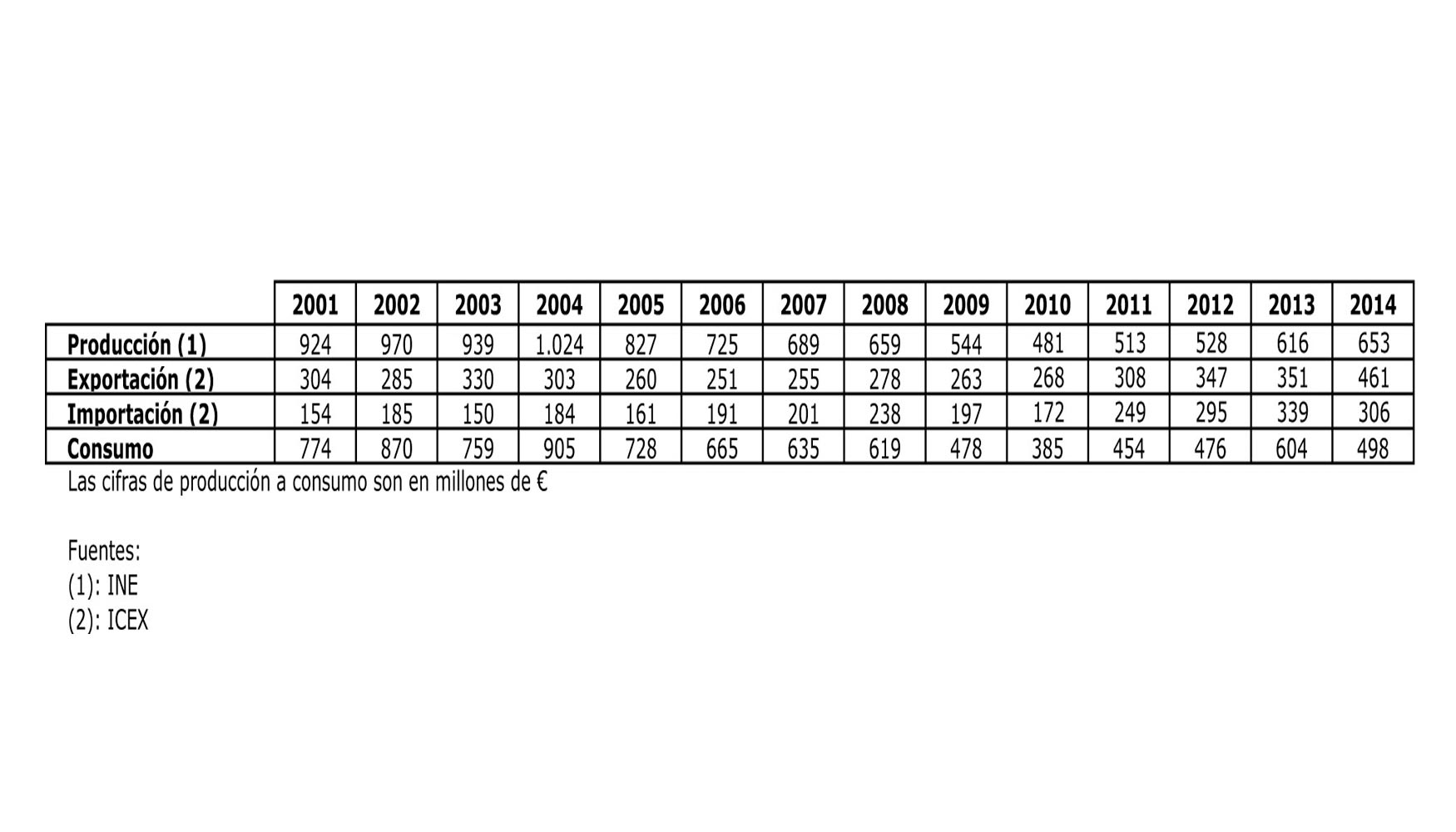

Para resumir, podemos decir que el sector de moldes y matrices está viviendo una recuperación y más concretamente una estabilización que viene a confirmar que el consumo está creciendo. Especialmente desde 2010, cuando llegamos al nivel más bajo en lo que se refiere a producción, consumo y comercio de moldes y matrices en España.

¿Cuál sería el principal escollo hoy para el sector?

Quizá podríamos hablar de una falta de fidelización del cliente. Tener un cliente fiel, con continuidad, supondría una estabilidad y permitiría al empresario industrial invertir con mayores garantías, reduciendo sus incertidumbres. Pero la falta de esta fidelidad, al contrario que ocurre en otros países como Francia o Alemania, a veces es la que ha impedido a la pyme crecer. Es algo que vemos a diario en los TIER1 por ejemplo, que incluso acompañan a la empresa a nuevos mercados. Pero esta fidelización no se extiende a los demás proveedores y prima el precio, la competitividad de coste por pieza.

Por otro lado, tampoco existe una clara formación profesional de calidad que ayude al sector a atender las necesidades de personal altamente cualificado. No existe un módulo formativo de moldes y matrices. Sí hay especializaciones vinculadas al sector metalmecánico pero dedicadas a diseño CAD o a trabajos de arranque de viruta. También es cierto que la FP no tiene una buena publicidad en nuestro país, por ello desde Ascamm nos hemos involucrado en el desarrollo de la modalidad dual incorporandose a la Alianza para la FP Dual impulsada por la Fundación Bertelsmann, siendo la entidad número 100 en adherirse, al mismo tiempo elaborando conjuntamente con Fundación Eurecat-Ascamm certificados de profesionalidad propios y los más adaptados a nuestro sector, los cuales acreditan las competencias profesionales que se realizan en las instalaciones del Centro Tecnológico en el Parc Tecnòlogic del Vallès de Cerdanyola o en el Vaporllonch de Sabadell.

Y por supuesto, la estructura de las empresas, especialmente en Cataluña, donde son pequeñas o incluso microempresas. Esto limita el crecimiento orgánico y la incorporación de personal que las profesionalice, permitiendo transformar talleres en empresas.

Si a todo ello le sumamos que las propias administraciones públicas, en general, aplican una importante presión a las empresas, aportan un freno más a la propia evolución. Y lo cierto es que el conocimiento técnico que todavía mantenemos, si no lo sabemos trasladar a las nuevas generaciones, se perderá.

El sector de la automoción es uno de los más importantes, como apuntaba anteriormente, como cliente de los fabricantes de moldes y matrices. Y teniendo en cuenta los tiempos de trabajo de esta industria, parecería lógico que buscaran los proveedores cuanto más cerca mejor. ¿Dónde compran sus moldes y matrices las plantas de producción para automoción?

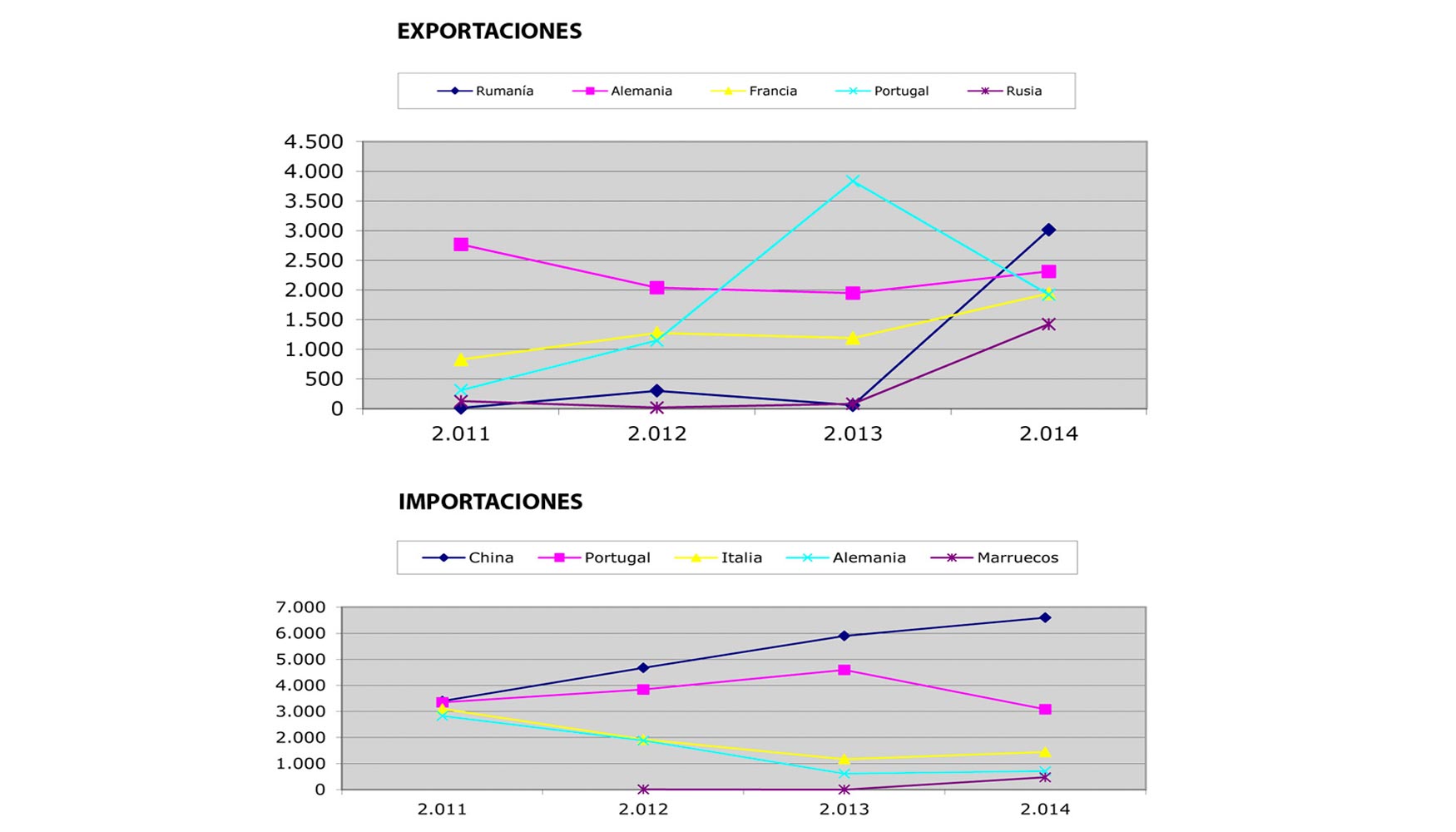

Un proveedor importante es Portugal. Pero es un caso muy concreto que miró hacia Europa cuando su principal mercado, EE UU, sufrió una importante caída. Además la industria moldista portuguesa, que es muy parecida a la española, con pymes y micropymes, ha estado realmente muy respaldada con políticas de incentivo industrial por parte del Gobierno. Ello les ha permitido entrar con precios hasta un 25% más bajos que los españoles cuando los costes salariales son quizá incluso más altos. Pero en Portugal la inversión en maquinaria nueva se puede computar como gasto de empresa mientras que en España se exige una amortización en una serie de años, entre otras ayudas por parte de la administración, que ha apostado por potenciar el tejido industrial portugués.

En Cataluña se han marcado el objetivo de ‘reindustrializarla’… El sector molde podrá verse beneficiado. Dicho de otro modo, ¿quedan moldistas que puedan aprovechar estas políticas?

í, en Cataluña están asociadas a Ascamm 60 empresas fabricantes de moldes y matrices y tenemos identificadas unas 40 más fuera de la asociación. Son, como comentábamos, empresas con estructuras pequeñas pero sí, hay ‘pool’ para atender la demanda.

En cuanto a las políticas del RIS3CAT, por ejemplo, lo cierto es que a estas empresas, por su dimensión, les es muy difícil participar de ellas. Me explico, se recomienda ir a través de otras de mayor envergadura. Esta es una de las tareas que desde Ascamm querríamos potenciar: la creación de una gran empresa que pudiera atender determinada demanda que una pequeña empresa no puede asumir. Es decir, una empresa grande en cuanto a estructura pero también en capacidad. Porque la producción de un molde de grandes dimensiones puede suponer la demanda de moldes más pequeños, con lo que se crearía un efecto dominó hacia otras empresas menores. En cambio, si no existe esta ‘gran empresa’, las producciones de determinados tamaños ya no llegan. Por ejemplo, un parachoques incorpora quizá unas 50-60 piezas. Si éste ya no se fabrica aquí, las demás tampoco. Y hoy no tenemos capacidad para producir este tipo de moldes y es necesario invertir….Pero desde las administraciones el apoyo actual es más institucional que real y, al final, el tamaño de la empresa también limita el acceso a partidas presupuestarias, CDTI, etc.

¿No tienen estructura para presenta sus propuestas?

Les cuesta, tienen poco personal y menos tiempo. Desde Ascamm, de hecho, les ayudamos a presentarse. Al mismo tiempo que intentamos mejorar la relación también entre empresas asociadas pues ocurre en ocasiones que, una empresa de pequeño tamaño, rechaza un pedido por falta de capacidad de producción. Nosotros les pedimos que, en lugar de eso, nos remitan a la asociación aquello que no pueden asumir y quizá haya otra empresa que sí pueda. Porque si decimos ‘no’ a un cliente, éste difícilmente volverá. Hay tejido industrial suficiente para poder seguir adelante si nos ponemos de acuerdo.

Otra dificultad recurrente es la falta de previsión de las necesidades del cliente. Es decir, la gran mayoría de moldistas no saben qué harán dentro de tres, seis meses. En parte porque los proyectos salen cuando los fabricantes necesitan, pero en muchas ocasiones sin compartirlo con la cadena de valor y, en parte, por la falta de vinculación con el cliente que comentábamos anteriormente.

La intención de Ascamm es continuar con el ‘plan de mejora’ de las empresas para ayudarlas a profesionalizarse y que puedan centrar su trabajo diario a lo que realmente es su ‘core business’. Es un plan de trabajo que iniciamos en 2012 y en los que participaron proveedores del sector automoción de primer nivel, constructores, etc. El objetivo era mejorar la productividad de las empresas y potenciar los vínculos de relación con el cliente.

El sector del automóvil es el cliente por excelencia de los moldistas pero… ¿qué a otras industrias puede diversificar?

Cualquier sector industrial que requiera producir bienes en cierta cantidad, es potencialmente usuario de moldes. Alimentaria, cosmético o packaging son también industrias usuarias de moldes. E incluso el sector sanitario. Pero el ‘core business’ es la automoción entre otras cosas porque es un sector mucho más cambiante. Hoy sale un modelo pero dentro de uno, dos o tres años lo rediseñan. Esta rotación supone la necesidad de rectificar moldes y matrices e incluso su nueva producción.

¿Ven en la fabricación aditiva un posible competidor del molde?

Yo no lo veo como un peligro. Al revés, creo que son industrias complementarias, tanto con el molde como con la matriz. En los últimos años hemos escuchado gurús que prevén la desaparición del molde ante la fabricación aditiva pero no será así. Si bien es cierto que incluso dentro de un molde pueden integrarse determinados elementos realizados con fabricación aditiva, cuando hablamos de altas producciones de piezas grandes, la fabricación aditiva no puede asumir esta demanda.

La impresión 3D tiene mucho mercado en productos personalizados pero en producción en serie no será competencia sino complementaria. E incluso diría que los moldistas deberían incorporar esta tecnología para determinadas producciones y ofrecer un valor añadido.

Volviendo a la automoción como mercado cliente. Hace años optaron por deslocalizar mucha producción. Países asiáticos, del Este, los llamados BRIC… Hoy está ‘volviendo’ parte de esa producción. ¿Por qué?

Se han dado muchos factores, como problemas con las tolerancias. Por ejemplo, cuando los moldes se producen a ‘trozos’ y luego se ensamblan, es muy frecuente que la suma de microerrores suponga desviaciones no aceptables. Pero también se han dado conflictos de idioma, de transporte, de plazos demasiado largos, dificultad a la hora de reclamar, garantías, responsabilidades desatendidas, especulaciones de agentes únicamente intermediarios, cuestiones de confidencialidad, una calidad que se suponía y que no era la que entregaban en sus fabricados, provocando problemas en el momento de industrializar los moldes y la puesta en marcha de la producción, lo que ha requerido de grandes costes que si se incorporan a los precios de compra, dan un resultado en algún caso mucho mayor que si el molde se hubiera fabricado en España desde su orígen…

Ahora muchas empresas nacionales se han especializado en reparar más que en producir…

Efectivamente. De hecho nosotros mismos, en Dicomol, desde el inicio de la empresa en 1979 nos dedicamos a ello. Siendo la ‘clínica del molde’, aportar soluciones al cliente de una forma muy estructurada y profesionalizada. Pero si bien es cierto que varias empresas y talleres se han puesto a realizarlo por necesidad o por ser una forma de tener trabajo, en general lo que sucede es que no tienen su estructura adaptada a ese tipo de necesidades y los resultados pueden ser diferentes a los esperados, mientras que en otras empresas lo realizan sólo ante la imposibilidad de fabricación de moldes nuevos.

Para dar este tipo de servicio se requieren unas características que no todos los talleres está preparados para dar, pues se necesita especialmente disponer de una plantilla amplia, especializada y además ofreciendo: flexibilidad, garantía, análisis profundo, implicación con el cliente... En definitiva, 'casi' tratamos a los moldes como si fueran personas.

¿Y cuáles son los principales competidores hoy del sector del molde?

Yo diría que la competencia en realidad sólo debemos entenderla contra uno mismo. Siendo estrictos, para competir, es necesario comparar dos productos exactamente iguales y producidos con las mismas condiciones. Por esa razón entendemos que no es justo comparar sólo por precio especialmente con China, un país que no ha firmado el Tratado de Derechos Humanos y que su legislación Laboral no es el mejor ejemplo de justicia y equidad, porque en realidad no estamos ofreciendo lo mismo. Por otro lado aquí debemos cumplir con una serie de garantías del producto, retoques tras la entrega de moldes, cobro de una parte final al cabo de un año... Pero lo que sería competidor puro y duro: Europa. Alemania sería el principal cliente y allí debemos competir con fabricantes alemanes, italianos, franceses, portugueses con otra gama de moldes… Y de nuevo prima el ‘patriotismo’. Tradicionalmente optan antes por un proveedor nacional.

Francia, Italia, Alemania. La industria de la automoción en estos países es muy fuerte y existe un claro concepto de interés nacional. Lo vemos incluso en los cabezas de Estado y demás mandatarios. Son usuarios de coches de marcas fabricados en el propio país.

España ya no tiene marca propia... Aunque podrían optar por modelos fabricados en plantas españolas.

Exacto. Es cuestión de mentalidad… Y deberíamos trabajar también en este sentido.

¿Hasta qué punto la especialización ayuda a un mejor posicionamiento en el mercado?

Existen talleres con una producción muy concreta y especializada. Empresas que han encontrado en su especialización un mercado propio e incluso les ha permitido desarrollar tecnología propia. Es un valor añadido que ayuda a fidelizar al cliente, pero en la mayoría de situaciones fuera del sector de la automoción, salvo contadas excepciones.

De cara al futuro, ¿cuáles serán los retos en cuanto a la producción de moldes y matrices? Por ejemplo la necesidad de tratar con nuevos materiales, compuestos, aleaciones…

Por lo general, cuando un proyecto llega al moldista, la pieza ya ha sido testeada en centros tecnológicos y empresas afines. Por ejemplo, la Fundación Eurecat-Ascamm participa en muchos de ellos. Es el caso del proceso ‘extrussion-blow moulding-injection’ que combina dos tecnologías, inyección y soplado, en una sola estación de trabajo. Desde el centro tecnológico se potencia el desarrollo de conocimiento a fin de mejorar procesos, herramientas, siendo un soporte para las empresas asociadas y que éstas puedan ser más competitivas, innovadoras…

E igualmente desde Ascamm se realizan seminarios en los que los socios técnicos comparten con los demás desde nuevos tratamientos hasta innovadoras aleaciones de materiales, nuevas herramientas de mecanizado, etc. El objetivo es compartir conocimiento y experiencias.

Y otro caballo de batalla es la necesidad de internacionalizarse.

Llevamos años escuchando lo importante que es… ¿Todavía quedan algunas que no estén internacionalizadas?

Ocurre que, en línea con el tamaño de empresa que comentábamos, en la pyme, mientras había trabajo se dedicaban a él sin más tiempo para otras cuestiones. Pero cuando ha faltado, se han encontrado con el problema. Por ello desde Ascamm les animamos a que, tengan o no tengan contratos en activo, participen en las misiones comerciales que organizamos regularmente. Un caso interesante puede ser el mercado sudamericano. Además de la facilidad con el idioma, por ejemplo México será el país del mundo donde se concentrarán más fabricantes de automoción, y que será una puerta de entrada al Mercosur y al Nafta. Por ello les emplazamos a que, más allá del día a día, amplíen su campo de visión y empiecen a sembrar para el futuro.

¿Será la segunda generación la que dará el paso?

Quizá sí. Creo que estas segundas generaciones quizá no somos tan técnicos pero sí tenemos más herramientas de ‘management’.

Sin embargo, ¿qué se puede hacer para recuperar producción aquí?

Para implantarse de nuevo es necesario invertir en máquinas que, de entrada, pueden ser una barrera por su coste, aunque sí es cierto que el emprendedor empieza poco a poco y va creciendo. Pero para ello necesita también contar con cierta garantía de continuidad en pedidos. En cuanto a las empresas que ya existen, sí vemos un crecimiento, algunas están mudándose incluso o ampliando instalaciones y capacidad de producción.

Otro tema será el recorrido de las políticas de reindustrialización que se quieren poner en marcha. En este caso, de nuevo, abogamos por una clara apuesta de las firmas automovilísticas instaladas en España para potenciar el tejido industrial propio, como por ejemplo se ha realizado en el sector aeronáutico, en el que dependiendo de la inversión realizada por el Estado de un país, es imprescindible que dicha cuota de inversión sea fabricada en el propio país, y no sirve la importación de bienes de equipo, deben fabricarse en local; también la necesidad de disponer de una gran empresa moldista tractora que permita atraer grandes proyectos, lo que sin duda permitiría un mayor desarrollo y estabilidad a futuro del sector.

Y, de nuevo, la formación de personal, la gestión del talento. Es fundamental e imprescindible seguir invirtiendo en ello.

Para finalizar, ¿qué nivel tecnológico presentan hoy las empresas fabricantes de moldes y matrices? ¿Han podido adaptarse a las necesidades actuales?

Ha existido por un lado una evolución tecnológica obligatoria, especialmente en software. Y digo obligatoria porque los clientes del sector del molde y la matriz sí están a la última en cuando a diseño 3D, lo que obliga al moldista, si quiere trabajar con sus diseños, a incorporar la misma tecnología. E incluso obliga a hardware de más alto nivel.

Por otro lado, y en cuanto a maquinaria se refiere, la falta de liquidez de la época de crisis limitó cierta renovación pero lo cierto es que la marcha en positivo y la estabilidad de los últimos años ha incentivado las inversiones en este sentido ya sea para renovar o incluso para incorporar nuevas unidades para ofrecer mayor capacidad de producción. Estamos hablando incluso de cambios o ampliación de instalaciones.

Si nos ceñimos a datos, en 2001 vemos cómo la producción de moldes y matrices era de 924 M€ y en 2014, 652 M€, teniendo en cuenta que en 2010 habíamos tocado fondo llegando a sólo 480 M€. Es decir, el sector se redujo pero está remontando y preveemos que se mantendrá esta estabilidad en los próximos años.

Próxima parada, personal cualificado

Uno de los principales retos de Ascamm es poner en marcha un grado de FP dual en moldes y matrices en colaboración con el IES de Mollet del Vallès, por la proximidad de plantas como la Nissan y la masa crítica de empresas moldistas que, en su mayor parte, se concentran en las dos comarcas del Vallès, así como diseñar programas formativos especiales y únicos, conjuntamente con Fundación Eurecat-Ascamm para la mejor profesionalización del sector.

El objetivo es especializar los estudios orientados al sector de la automoción, “que engloban muchos temas desde diseño hasta mecanizado” y especialmente en lo que concierne a los trabajos manuales: “los trabajos de ajuste, en la parte final de producción de molde, los cuales actualmente no forman parte de ningun currículum de formación reglada”.

El molde, el gran desconocido

Para Daniel Altimiras, el molde es el gran desconocido para la mayoría de personas. Nadie piensa en él pero “todo, o casi todo, lo que nos rodea requiere de un molde. Sea de soplado, de inyección, de compresión, de estampación… Existe gran diversidad de tecnologías que requieren de moldeo pero que a menudo no es visible. El molde está en los inicios de la cadena de valor de un producto y, por ello, muy distante del consumidor final".