Entrevista a Xavier Collell, gerente de Temsa

En plena época de crisis Temsa puso en marcha un ambicioso plan de inversión constante y hoy está recogiendo los frutos. El resultado es una producción mejor y más rápida, poniendo especial hincapié en la autoexigencia en calidad, precisión y control de procesos. Lejos que acomodarse con los buenos resultados que les acompañan, tienen previstas ya dos próximas inversiones como son dos nuevos robots y un nuevo sistema de control tridimensional. Su espíritu de mejora y optimización de procesos se puso de manifiesto en su proyecto de dotar de sistemas CNC a los equipos de rectificado, “una integración mucho más compleja que en los tornos”, como nos detalla Xavier Collell, gerente de la empresa.

Para empezar, explíquenos cómo ha sido la evolución de Temsa en estos últimos años.

Temsa aprovechó el periodo de la crisis, hasta 2009-2010, para llevar a cabo un importante cambio estructural y reorientarse hacia un producto de mayor valor añadido. Esta estrategia se ha llevado a cabo a través de dos líneas de inversiones muy diferenciadas: una, en tecnología y, la otra, en la mejora de la propia organización interna. Así, cambiamos tanto la estructura de producción como también la de personal puesto que en esa época se produjo un cambio generacional. Ello nos permitió, a partir de 2011, trabajar con una línea comercial dirigida a producto de alto valor añadido, diversificar el producto y los mercados y todo ello acompañado de un plan de inversión que nos permitiera alcanzar estos retos con solvencia.

Hoy tenemos una serie de indicadores que confirman que nuestro producto es de mayor valor, tanto el precio medio por pieza como nuestra consolidación en sectores estratégicos como es el sinterizado, el ‘metal packaging’, especialmente la fabricación de aerosoles y tubos flexible de aluminio —desvinculados a sectores más habituales como automoción o aeronáutica—, nos dan cuenta de ello.

¿Una apuesta por ampliar mercado potencial y diversificar riesgos?

Efectivamente. Y además nos permite compensar aquellos sectores donde los ciclos son más pronunciados. Hemos pasado de tener un 90% de herramientas de conformado en frío, especialmente para valvulería o fastener, a incrementar nuestro peso en sectores como aeronáutico o el sinterizado, donde existe menor competencia y tenemos más mercado para nuestro producto.

Precisamente respecto a su producto de mayor valor, ¿cuál es ahora la competencia de Temsa en este sentido?

Para nuestra filosofía de empresa y producto fabricado, nuestra competencia siempre ha sido un proveedor local, muy próximo al cliente, pero de menor envergadura y con poca visión exportadora. En el ámbito europeo estaríamos hablando de unas 3-4 empresas de esta índole. Podríamos encontrar también empresas competidoras en Taiwán. En lo que respecta al sinterizado aún hay menos competencia, es un mercado muy específico y es donde situamos una de nuestras estrategias de crecimiento.

E innovación…

Totalmente. Tanto en lo que atañe a innovación interna como mejoras en nuestra tecnología, en los últimos 5 años hemos invertido más de 6 millones de euros para mejorar el proceso y el producto final. Trabajamos con diferentes líneas de trabajo. Por una parte la innovación tecnológica, buscamos las mejores tecnologías del mercado; invertimos también en ser más competitivos vía automatización e ingeniería de procesos, desarrollando incluso tecnología propia. Por otro lado también hemos invertido en cuanto a organización, en software y ERP para gestionar nuestro volumen de negocio con garantías. Actualmente trabajamos más de 2.000 referencias al mes y alrededor de 40.000 unidades fabricadas al año, teniendo en cuenta que no fabricamos en serie sino como mucho lotes de 1 a 10 piezas, convirtiéndose casi en miniproyectos cada una de ellos. Ello requiere de una organización flexible que se adapte a cada necesidad y cada circunstancia.

Este trabajo de investigación habrá sido también en los materiales a trabajar

Si, aunque es un concepto que afecta más a nuestros clientes que a nosotros. Pero sí es cierto que materiales más complejos demandan herramientas más específicas. Por ejemplo en aeronáutica se trabaja con titanio, por lo que el modo de fabricación de la herramienta se ve afectado también para que soporte mayores esfuerzos que necesitaría un acero normal. Deben ser herramientas que puedan trabajar con ciertas temperaturas, en las que no se produzca corrosión…

Producir series unitarias o extremadamente cortas requiere trabajar codo con codo con el cliente…

Y exige mucha colaboración. En nuestro departamento de proyecto desarrollamos trabajos llave en mano. Nos presentan qué producto quieren realizar y con qué máquina y a partir de aquí nosotros realizamos el diseño técnico además de la fabricación y puesta en marcha en casa del cliente. Porque no damos por entregado el proyecto hasta que nuestros técnicos no homologan que puede trabajar en serie in situ.

También es cierto que a menudo el cliente desconoce lo relativo al diseño de herramientas por lo que le ofrecemos nuestro asesoramiento y asistencia en este sentido cuando recibimos su pedido.

¿Y dónde se ubican hoy los principales clientes de Temsa?

Trabajamos en el ámbito internacional en general y, en los últimos tres años, hemos estado presentes desde China hasta India, Australia… además de Sudamérica, Oriente medio, toda Europa, EE UU y Canadá. La exportación para nosotros supone el 65% de nuestra facturación. Por países, el Benelux supone un 20% mientras que Alemania representa un 17%, los Países del Este un 10%, Sudamérica un 8%, EE UU un 5%, y un 5% más repartido entre otros países.

A finales de 2014 Temsa cerró un acuerdo para la adquisición de la empresa Pludur, especializada en punzones de metal duro. ¿Qué les he aportado esta incorporación?

Básicamente su experiencia. No es un producto que no fabricáramos en Temsa pero sí que Plusdur era más experto, estaba más especializada en la fabricación de punzones de metal duro, calibres, etc. Y a la vez hemos incorporado parte del producto de Temsa a sus líneas de fabricación.

Su política de inversiones les ha llevado en los últimos tiempos ha ampliar el parque de maquinaria. ¿Cuáles han sido las últimas incorporaciones?

La ampliación de capital llevada a cabo en julio de 2014 nos permitió realizar las primeras inversiones, en este caso en rectificadoras exteriores. Además adaptamos el proceso de fabricación para trabajar con muelas perfiladas, por lo que también incorporamos una máquina para rectificar perfiles de muelas lo que nos permite trabajar de un modo distinto… y una máquina de control numérico a fin de automatizar determinados procesos. En definitiva lo que intentamos es trasladar la filosofía de Temsa a Plusdur.

También hemos introducido los softwares de Temsa a Plusdur por lo que las sinergias en cuanto a método de trabajo son totales.

¿Qué supone trasladar parte de la producción de Temsa hacia Plusdur?

Por una parte nos permite separar claramente líneas de producto, siendo más eficientes a la hora de fabricación y, por otra, mejorar los tiempos de respuesta, la atención al cliente y asegurar una mayor especialización en el producto.

¿Cuál ha sido la respuesta del cliente tras estos años de cambios?

En primer lugar notan que Temsa es una empresa que les acompaña en toda la cadena de producción. Nuestro cliente es el primero que demandó hacer proyectos cada vez más difíciles y en este camino ha ido seleccionando aquellos proveedores capaces de seguirles. Que pudieran ir un paso por delante y se anticiparan a las demandas que irían surgiendo. Así hemos desarrollado utillajes que hasta ahora no se concebían dentro del propio proceso. En estampación en frío tradicionalmente siempre se había trabajado con una misma tipología de producto. A medida que los clientes han innovado en sus propios diseños y sus demandas, aquellos proveedores que no han invertido en I+D no han sido capaces de fabricar lo que piden.

En Temsa hemos estado en el lugar adecuado en el momento adecuado para satisfacer sus demandas. Aquí juega un papel muy importante la comunicación con el cliente que comentábamos. A menudo nos traían un diseño y nos consultaban acerca de su viabilidad: “Nosotros lo diseñamos pero ¿alguien será capaz de fabricarlo?” nos preguntaban. Y aquí es donde Temsa ha podido dar una respuesta en positivo, buscando las mejoras que podíamos aportar desde el punto de vista de los costes, fiabilidad, etc.

Precisamente para que nos conozcan la empresa y la tecnología con la que pueden contar invitamos a nuestros clientes a visitarnos. No es habitual encontrar unas instalaciones como las de Temsa, con toda la tecnología acumulada de la que disponemos…Esta es nuestra fortaleza y lo que nos diferencia de la competencia.

Resultado de una política de inversión muy potente…

Sí. Encontramos el momento adecuado aunque en Temsa siempre se invirtió. Pero sí es cierto que en aquel entonces se pasó de taller a una empresa productiva, pasamos de la artesanía a la producción industrial. Fue el gran cambio.

Cambio de mentalidad

En 2015 Temsa cumple 29 años. En este tiempo Temsa ha pasado de ser un taller con procesos manuales a una empresa innovadora de carácter claramente internacional. Hoy trabajan en ella unas 76 personas, con una media de edad que ronda los 33-34 años. “El perfil de Temsa siempre ha sido joven. Tiene sus pros y sus contras pero lo cierto es que es más fácil que se adapten a los cambios y a los nuevos sistemas productivos, temas informáticos, controles numéricos, CAD-CAM, tecnologías para las que son necesarias una formación previa. Así que tenemos gente que si bien no cuenta con una larga experiencia en producción sí tiene una base formativa sólida”, nos explica. Saber gestionar la unió de personal muy preparado pero con poca experiencia con empleados con años en producción pero sin los conocimientos tecnológicos dio como fruto una empresa sólida y consolidada que ha sabido aprender de sus errores y, hoy, afrontar proyectos que hasta el momento no se habían planteado. “La combinación de nuestros profesionales con la tecnología nos permite obtener los mejores resultados”.

¿Qué mercados son clientes hoy del llamado metal packaging? ¿Cuáles son los productos que utilizan?

En general se relaciona envase con plástico y cartón pero el envase de aluminio tiene largo recorrido en cosmética y farmacia, incluso en aerosoles, con estrictos requisitos de seguridad por la presión interna del envase y riego de explosión.

El aluminio al fin y al cabo es un material noble, con un coste energético de producción quizá más elevado que otros pero que es reciclable y permite conservar desde alimentos hasta productos sanitarios que el plástico no podría. Lo vemos por ejemplo en el tubo flexible, en pomadas o pasta dentífrica, que vivió unos años de crisis viéndose sustituido por el plástico. Hoy en cambio nuevas normativas están limitando el uso del plástico en estos productos porque no asegura los niveles de garantías sanitarias exigidos por formación de bacterias, etc. En cambio, el aerosol, en productos de higiene y cosmética, continúa creciendo. Sí es cierto que es un mercado más limitado que la automoción. El coste que representan los utillajes para estos clientes es inferior respecto otros consumibles que puedan utilizar y, para nosotros, cada cliente representa un porcentaje menor en relación al volumen total de negocio. Pero es un producto que encaja perfectamente en nuestra producción y hasta ahora sólo trabajábamos desde un punto de vista local, histórico. No nos habíamos planteado la exportación de este tipo de productos. Pero la buena acogida de nuestros productos en el mercado internacional nos dio una idea de todo el trabajo que nos quedaba por hacer y el camino que podíamos recorrer, sin pretender desplazar los demás productos pero sí será un buen complemento.

En cuanto a los productos, consumen principalmente matrices de metal duro para la embutición y extrusión de aluminio.

Muy diferente de la demanda para sinterizado…

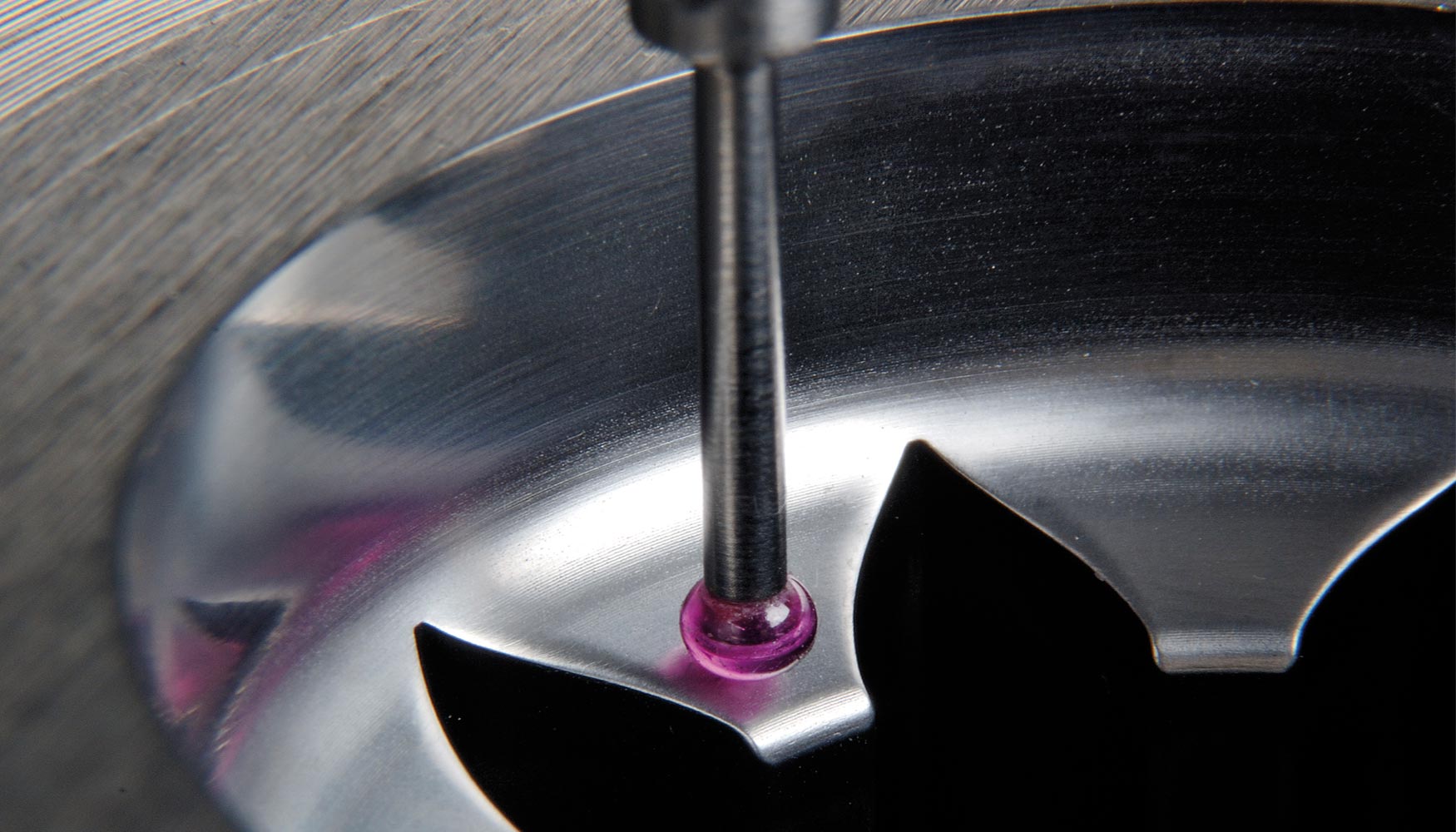

Totalmente. La diferencia con otros procesos radica en la dificultad técnica y la exigencia en la calidad del producto. Donde en otros productos hablamos de centésimas, en sinterizado hablamos de micras. Si no cuentas con experiencia y capacidad personal y técnica no puedes competir en el mercado.

También es cierto que algunos procesos se mantienen todavía como artesanales. Es el caso del pulido, por más tecnología que uses, al final el pulido es un trabajo de artesano. En Temsa tenemos siete personas dedicadas a ello, equipadas con tiras de algodón, un bastoncillo de madera y polvo de diamante…Es un proceso donde se evidencia la distancia entre la máquina y el toque del artista. Y es bueno que sea así, por otro lado, y nos ayuda a diferenciarnos de la competencia. Existen máquinas para automatizar el proceso pero sólo son útiles para algunos pulidos exteriores. En el caso de figuras interiores, como es nuestro caso, y además sin ser producto seriado, no es una opción fiable.

¿Cuál es su objetivo de futuro?

Consolidar la línea que llevamos, nuestro modo de trabajo. Nuestra autoexigencia es mejorar día a día y creemos que es el camino a seguir y que nos ha permitido superar los tiempos más duros y obtener los resultados que hoy podemos presentar. Los cambios son necesarios pero también mantenerlos y no bajar la guardia. En este sentido debemos continuar con la política de inversión e investigar qué nuevos productos puede demandar el mercado.

De cara al futuro, Collell explica que deben “continuar con la política de inversión e investigar qué nuevos productos puede demandar el mercado”.

Mirando a su alrededor, ¿cómo está actualmente el panorama empresarial del sector de la matricería?

Primero habría que distinguir la matricería de estampación de chapa del molde de aluminio… porque son conceptos diferentes enfocados a procesos totalmente diferentes.

Estrictamente dentro de nuestro sector no ha desaparecido ninguna empresa de nuestro entorno. Ello dice mucho del área de influencia en que nos encontramos. Cataluña, y Barcelona, con mucha tradición en fabricación de molde. Muestra de ellos es que la mayoría de los clientes españoles se concentran en el norte, en el País Vasco, y, en cambio, allí encontraríamos sólo a dos talleres que puedan hacer un producto similar al nuestro mientras que en Cataluña hay cinco. Sin embargo, siguen siendo talleres pequeños, sin el concepto de internacionalización de Temsa y continúan trabajando para un mercado más local y próximo.

Un espíritu inquieto

La estrategia comercial de diversificación puesta en marcha en Temsa pasa por potenciar su presencia en ferias. Por ejemplo en octubre participarán en European Power Metallurgy, dedicada al sinterizado. Asimismo, uno de los objetivos de expansión en el ámbito comercial es EE UU, México y Canadá. “Siempre hemos tenido presencia en esos países pero queremos desembarcar con todo nuestro potencial”.