El software de rectificado de nueva generación

Amaia Zabala, Andoni Aramburu

de Ideko S.Coop. - Centro Tecnológico Danobat S.Coop. - División de Rectificadoras01/04/2006 Los requisitos que la industria exige a los fabricantes de máquina herramienta son cada vez más exigentes y comprometidos. Su principal objetivo consiste en la continua reducción de costes. Cada cliente solicita tener máquinas que cumplan con sus necesidades particulares (cada vez más complejas), en el menor tiempo posible, y de la forma más sencilla posible. Estos requisitos hacen que los fabricantes se encuentren obligados a proporcionar, además de máquinas de gran disponibilidad, soluciones software basadas en un concepto abierto y flexible, que permita la reducción de tiempos de set-up, programación y rectificado de la máquina, y sea muy intuitiva de utilizar.

Hasta la década de los 90, cuando se integran los primeros controles numéricos (CNC) abiertos en el entorno de la máquina-herramienta, la funcionalidad proporcionada a la máquina se limita a las posibilidades de cálculo, control y configuración que el fabricante del CNC/PLC proporciona, quedando exenta toda posible integración de soluciones y prestaciones software por parte del fabricante.

Tras la integración de los controles numéricos (CNC) abiertos, que incorporan un PC con todo el nivel de funcionalidad que éste ofrece, se establece una excelente oportunidad para poder añadir e incorporar en el panel de operador de la máquina todo el conocimiento del fabricante, sin necesidad de incorporar PCs o hardware externo a esta.

En el caso del rectificado, con la complejidad y exigencia que este proceso requiere, este hito proporciona la base sobre la que abordar el desarrollo de software capaz de facilitar, guiar y asesorar al operario para sacar el máximo partido a su máquina. Así, se trabaja en desarrollos software que proporcionan al usuario un entorno básico y sencillo para la gestión de este proceso tan complejo.

En este artículo se repasan las características del software integrado en los controles numéricos de las máquinas rectificadoras actualmente en desarrollo. Al margen de la evolución del diseño mecánico, estas características constituyen los elementos diferenciadores más importantes de las máquinas de nueva generación, y marcan la tendencia a seguir en la mejora de la relación entre la máquina y el usuario final. En lo que sigue, se usará a modo de ejemplo el software actualmente en desarrollo en Danobat.

Arquitectura modular

Tal y como se ha mencionado en la introducción, todo cliente desea tener máquinas que cumplan con sus necesidades particulares (complejas o no), en un plazo de recepción cada vez más ajustado, y con requisitos de facilidad de uso muy exigentes. Por otro lado, para facilitar el aprendizaje y uso de las distintas máquinas que posee, el cliente también exige que el interfaz hombre-máquina de las distintas máquinas que posee sea similar.

Estos requisitos del cliente repercuten en tres aspectos esenciales para el fabricante de máquina herramienta: en ofrecer al cliente un software con un aspecto y forma de trabajar uniforme, se trate de la máquina de rectificado que se trate (interiores, exteriores, planas, etc.); que pueda ser actualizado y modificado de forma sencilla para poder añadir nuevas necesidades del cliente; y que además se trate de un desarrollo homogéneo y coherente para que el tiempo de preparación de la máquina sea el mínimo posible. Esta última condición está directamente relacionada con el proceso de puesta en marcha realizado por fabricante.

Se plantea por tanto el desarrollo de soluciones de rectificado modular. Estas soluciones constarán, en general, de un módulo básico de rectificado en donde se implementan las funcionalidades básicas de rectificado, y una serie de módulos de expansión que proporcionan funcionalidades específicas para procesos de rectificado muy específicos.

La siguiente imagen muestra esquemáticamente las funcionalidades básicas de las que debería constar el módulo básico, así como los posibles módulos de expansión que actualmente se ven en el mercado de rectificado.

Módulo básico

Todo software de rectificado debería de estar preparado para poder trabajar con necesidades muy variadas en función de cada cliente, desde clientes con necesidades de mecanizar piezas muy aleatorias y unitarias hasta clientes con necesidades de tener grandes y extensas producciones de las mismas piezas. Tanto para unos clientes como para otros, sean operadores expertos o inexpertos, el software debería de ser igual de sencillo de utilizar. Ello implica la necesidad de generar software que en un primer vistazo ofrezca la información más relevante de la máquina sin tener que obligar al operario a tener que navegar por muchas y variadas pantallas. El software debería estar preparado con funciones sencillas de usar pero de gran nivel tecnológico para que los clientes con necesidades de gran complejidad pudieran realizar su trabajo de la manera más sencilla posible. Los “wizards” o guías en el software son la mejor manera de ayudar al operario en la formación y utilización del software. Las funcionalidades de set-up, gestión de programas, correcciones, gestión de muelas, visualización del proceso, así como su configurabilidad, se pueden considerar las funcionalidades básicas de un software inteligente.

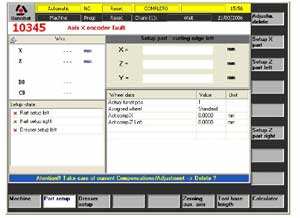

La realización del set-up de la máquina es una de las labores a la que se le debería prestar una atención especial. Éste debe de realizarse de la manera más eficiente y eficaz posible, ya que de la correcta inicialización de las posiciones de los distintos elementos de la máquina depende el consiguiente correcto mecanizado de la pieza. En la mayoría de los casos, las piezas y diamantes se localizan y registran utilizando la muela de la máquina, siguiendo el sencillo procedimiento denominado “Teach-in” (tocando y registrando la posición). Hay casos en los que se utilizan técnicas más avanzadas que hacen uso de sondas de medida electrónicas y algoritmos de cálculo más complejos, y permiten un set-up más rápido que el que el “Teach-in” proporciona. Ambas formas de realizar el set-up deberían presentar “Wizard”s de ayuda que guiaran al operario de una forma muy sencilla e intuitiva en la realización del set-up.

Imagen 1: Módulos Integrables en el Software de Rectificado

Imagen 2: Wizard de Ayuda al Set-up de Máquina

Imagen 3: Pantallas de Edición de Piezas y Muelas

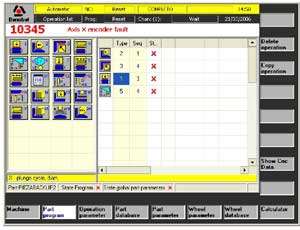

Una de las tendencias más claras en el software de rectificado, consiste en la utilización de ICONOS a la hora de editar y gestionar tanto los programas como las muelas. En el caso de los programas, en vez de obligar al operario de la máquina a programar utilizando código ISO, se le ofrece la posibilidad de trabajar con programas en donde cada ciclo del fabricante está asociado a un icono. Los iconos normalmente son mostrados de una forma ordenada y permiten la previsualización de los parámetros asociados a cada ciclo. La incorporación de funcionalidades como la “copia y pegado” de ciclos ya programados, o el cambio de orden de estos ciclos, aportan gran versatilidad a la edición de estos. En el caso de las muelas, cada muela se identifica por un icono representativo de su geometría, asociándole a cada una los parámetros tecnológicos y geométricos correspondientes.

La tendencia de dar cada vez más ayuda visual al operario, evoluciona hacia la introducción de imágenes que en todo momento indiquen al operario cuál es el significado de cada uno de los parámetros que está intentando configurar.

Otro de los aspectos a considerar en la edición de programas y muelas, sería la posibilidad de editarlas tanto on-line como off-line. Esta funcionalidad incorporaría una gran ventaja al operario de la máquina, ya que éste puede estar editando un programa mientras se está ejecutando otro.

Al igual que en la edición de los ciclos, los iconos deberían de ser los que guiaran al operario en la visualización del estado de la máquina. Se debería visualizar tanto el estado del programa como el estado de cada uno de sus ejes, las correcciones actuales, el estado de la carga del mecanizado, y el estado de su desarrollo. Dos más de las principales funcionalidades de la gestión automática y manual de la máquina deberían consistir en la posibilidad de actualizar las correcciones correspondientes a la pieza en mecanizado, así como la posibilidad de seleccionar las operaciones que se desean realizar en cada uno de los ciclos de rectificado programados. En la aplicación de correcciones se debería permitir aplicar correcciones en cada uno de los ciclos a mecanizar, así como a la máquina en su globalidad. El interfaz de usuario debería mostrar una forma sencilla de poder aplicar estas correcciones a cada ciclo y a su vez a cada eje asociado a ese ciclo. La posibilidad de seleccionar las operaciones a realizar en cada ciclo, permitiría al operario aprovechar un solo programa editado una sola vez para poder repetir ciclos o pasadas que por uno u otro motivo no hubieran quedado con la calidad necesaria, pero no implicaría la ejecución del programa en su totalidad. El aprovechamiento de un programa ya existente, en vez de tener que crearse otro más con sólo las operaciones que necesita, implica un gran ahorro de tiempo en el mecanizado de correcciones en piezas.

EMPRESAS O ENTIDADES RELACIONADAS