Las operaciones de tronzado y ranurado se benefician del nuevo sistema de aplicación de refrigerante

Cuanto más profundos sean los cortes y las ranuras, mayor es la necesidad de los efectos del refrigerante de alta presión (HPC) para ayudar a garantizar la creciente demanda de alto rendimiento, seguridad del proceso y componentes de buena calidad. En el mecanizado actual, la productividad y la fiabilidad son esenciales para mantener una producción constante y continua. El tronzado y ranurado son algunas de las operaciones habituales que tienden a presentar riesgos operativos y que pueden beneficiarse considerablemente de los nuevos desarrollos en HPC.

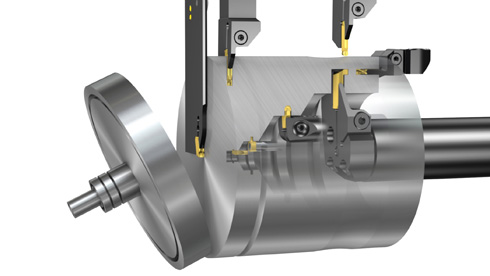

Los retos de la aplicación de refrigerante de alta presión como optimizador del rendimiento en las operaciones de tronzado y ranurado, en la actualidad, pueden superarse con varios desarrollos tecnológicos. Las nuevas herramientas desarrolladas para esta área ofrecen boquillas precisamente orientadas para que los chorros de refrigerante impacten en los puntos correctos y penetren en los espacios y las ranuras, donde pueden marcar una gran diferencia en el proceso de mecanizado y, por tanto, minimizar el riesgo.

Mantener un chorro laminar paralelo a la presión correspondiente, una vez que el refrigerante sale de la boquilla, es esencial. El chorro debe tener un efecto positivo en la longitud de contacto y en el ángulo del plano de corte entre la viruta y la herramienta, además de refrigerar y lubricar donde sea necesario. Para conseguir esto, el suministro del refrigerante a un volumen o una presión lo suficientemente altos a lo largo de todos los adaptadores de la máquina, el portaherramientas y la herramienta debe realizarse con una implicación mínima. El cambio de la herramienta y la conexión del suministro de refrigerante no deben requerir demasiado tiempo.

Las operaciones de tronzado y ranurado presentan los retos típicos de la aplicación de refrigerante de alta presión para conseguir posibles beneficios.

Un aceptable control de la viruta, por ejemplo, es esencial para evitar paradas no planificadas o la rotura de la herramienta. En especial, las operaciones de tronzado con cortes más profundos pueden dar lugar a unas virutas largas y tirantes que se enredan alrededor de la herramienta y se atascan en el transportador de viruta, provocando paradas no planificadas. Si las virutas no se forman correctamente y no se reduce su ancho, pueden atascarse en la ranura que está mecanizando la herramienta, provocando, no sólo una carga demasiado alta en la herramienta, sino también un proceso poco fiable y un acabado superficial deficiente.

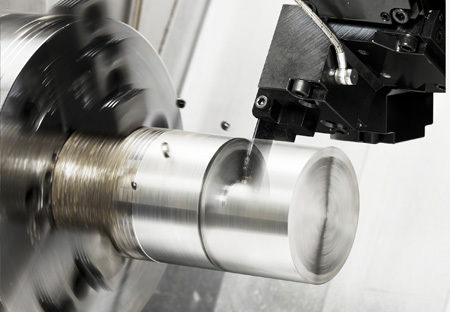

El uso de refrigerante como lubricante también es esencial en las operaciones de tronzado. Por lo general, no se recomienda tronzar materiales de viruta larga sin efecto lubricante del refrigerante. Mientras la delgada y larga herramienta de tronzado avanza hacia la pieza, es importante establecer medidas que permitan que llegue suficiente refrigerante a la zona de corte, en forma de un chorro efectivo, donde más se necesite. Incluso cuando se utilizan buenos reglajes de refrigerante tradicionales, la mayoría del refrigerante es bloqueado por la viruta. El chorro de refrigerante es crítico.

La solución del refrigerante HPC también es necesaria para ayudar a prevenir el filo de aportación, en especial, cuando desciende la velocidad de corte, en el centro, durante el tronzado de una barra. Aquí es cuando la herramienta alcanza el límite de la velocidad del husillo. En las máquinas con avance de barra, el equipo de alimentación de la barra requiere un límite de velocidad del husillo inferior al de la máquina. Cuando la velocidad de corte desciende por debajo de un valor recomendado, en muchos materiales, empieza a producirse la soldadura del material al filo y a formarse el filo de aportación.

CoroCut QD

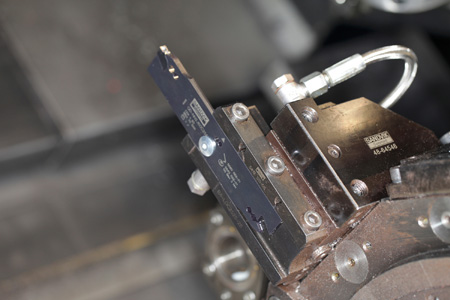

CoroCut QD —de Sandvik Coromant— ofrece más y mejores posibilidades para operaciones de tronzado profundo, además de para ranuras profundas, gracias a las plaquitas recientemente desarrolladas, la sujeción estable, el nuevo diseño y material de la lama de la herramienta y el suministro eficiente del refrigerante HPC. Para los fabricantes que utilizan máquinas con avance de barra, la seguridad del proceso en términos de un buen control de la viruta y una prolongada vida útil de la herramienta es esencial para garantizar una producción eficiente. Con el objetivo de satisfacer estas necesidades, el sistema QD combina resistentes herramientas, plaquitas con una sujeción estable y suministro de refrigerante plug and play.

Un buen control de la viruta también se consigue al combinar el suministro de refrigerante por encima y por debajo del filo. Esto reduce la temperatura en el filo, lo que provoca un menor desgaste y un rendimiento más estable, a la vez que evacua la viruta de la ranura. El alojamiento de raíl de la plaquita garantiza una posición estable y precisa. Este sistema de herramientas, con función de HPC, ha sido desarrollado para máquinas con avance de barra con diámetros de barra de 38 mm y superiores, y para máquinas con cabezal móvil con diámetros de barra superiores a 32 mm.

En la actualidad, un moderno sistema de herramientas de tronzado de ranuras profundas debe contar con un suministro de refrigerante de gran precisión cualificado. Debe disponer de boquillas de refrigerante de tecnología avanzada que ofrecen una gran precisión y chorros laminares de refrigerante precisamente dirigidos en dos direcciones: por la parte superior de la cara de formación de la viruta de la plaquita y por la parte inferior a lo largo de la cara de incidencia, para lubricar entre la herramienta y el material. Las plaquitas disponen de una ranura, especialmente diseñada como parte de la geometría, para garantizar que el refrigerante y el lubricante alcanzan el punto exacto del filo y la zona de formación de la viruta. Las herramientas se conectan al suministro de refrigerante de la máquina con adaptadores específicos para facilitar su uso y evitar cualquier necesidad de utilizar tubos y mangueras. Las lamas de tronzado también pueden ajustarse para conseguir el voladizo de herramienta óptimo, con un buen y constante suministro de refrigerante.

En el torneado, el refrigerante o el lubricante se utilizan para minimizar la fricción en el filo, el calor en la herramienta y la pieza, y la manipulación y el reglaje de la herramienta; pero también para mantener la máquina limpia y lubricada, prevenir la oxidación y transportar las virutas. Todas las herramientas CoroCut QD, disponibles con refrigerante por arriba y por abajo, pueden beneficiarse del efecto variable del refrigerante y sacar partido de los beneficios necesarios para adaptarse a los diferentes materiales. Los distintos tipos de refrigerante, emulsión o aceite ofrecen diferentes resultados: el aceite tiene un mayor efecto lubricante, pero el efecto de refrigeración es inferior al de la emulsión.

En el ámbito más pequeño del mecanizado

CoroCut XS es un sistema de montaje tangencial para el mecanizado de precisión en máquinas con cabezal móvil. El sistema se utiliza para aplicaciones de tronzado exterior, ranurado, torneado, torneado inverso y roscado que requieren filos muy agudos que funcionen bien al mecanizar con avance reducido. Entre los beneficios del sistema se encuentran la gran precisión, el cambio sencillo y la amplia variedad de anchuras de plaquita, ideales para el ranurado interior en diámetros muy pequeños, además de estar disponible con aplicaciones modernas de refrigerante de alta presión.

Los mangos QS pueden conectarse fácilmente al HPC de diferentes maneras: en un adaptador VDI o Coromant Capto, por ejemplo. Las herramientas y los adaptadores QS pueden utilizarse con presiones de refrigerante de hasta 150 bar, si fuera necesario y posible. Además, las conexiones están disponibles para los adaptadores de máquina más convencionales, como torretas de mango, VDI revolver y frontales, Coromant Capto y HSK-T. Asimismo, hay unidades de sujeción específicas para diferentes tipos y marcas de máquina. Y, por último, la página web basada en las herramientas, www.toolbuilder.sandvik.coromant.com, ayuda a encontrar la combinación acertada de adaptador y herramienta.

En el ranurado frontal, el refrigerante de alta presión tiene un efecto muy positivo en el control y la evacuación de la viruta si la presión es de en torno a 70 bar o superior. El control y la rotura de la viruta suelen suponer un problema en las operaciones de ranurado frontal, y el HPC puede ayudar a resolver estos problemas en muchos materiales convencionales.

¿Suministro de refrigerante por arriba, por abajo, o combinado?

En función de las condiciones de mecanizado, se puede elegir entre aplicar refrigerante a través de la herramienta por encima o por debajo del filo. En muchos casos, la combinación es la mejor opción. El refrigerante por arriba mejora el control de la viruta, lo cual es clave para disfrutar de una vida útil prolongada de la herramienta y reducir los tiempos muertos. El refrigerante por arriba también reduce la formación del filo de aportación. El refrigerante aplicado por abajo, reduce la temperatura producida por la fricción y la cantidad de desgaste en incidencia, además de contribuir a la evacuación de la viruta.

Una temperatura más baja en el filo de corte permite utilizar calidades de plaquita más suaves y tenaces, con una vida útil de la herramienta o unos datos de corte constantes o incluso superiores. También contribuye a proporcionar una vida útil predecible de la herramienta y un proceso de mecanizado más seguro. El refrigerante por abajo tiene un efecto positivo en los cortes largos de las ranuras profundas, en los que la temperatura suele ser un factor negativo.

El impacto del refrigerante aplicado a una presión determinada varía en función del material de la pieza. El HPC alcanza su máximo efecto al mecanizar materiales con una conductividad térmica baja, como los aceros inoxidables y las superaleaciones termorresistentes. El HPC también tiene un gran impacto en los materiales pastosos como los aceros de bajo contenido en carbono, el aluminio y los aceros inoxidables dúplex.

En conclusión…

El uso de refrigerante y lubricante tiene un gran impacto en el rendimiento y la seguridad del proceso de tronzado y ranurado. Si se aplica correctamente, reduce la temperatura en la zona de corte y mejora la evacuación de la viruta. Cuando se aplica refrigerante exterior convencional en tronzado y ranurado, normalmente, la cantidad de refrigerante que llega a la ranura es muy poca, por lo que el efecto es reducido, especialmente, al mecanizar ranuras profundas. Con la aplicación de refrigerante de alta presión y gran precisión, los chorros de refrigerante llegan hasta el filo incluso en las ranuras profundas.

Las ventajas del HPC moderno a través de la herramienta son:

- Mayores datos de corte o el uso de calidades de plaquita más tenaces

- Un buen control de la viruta y un acabado superficial constante

- Una vida útil de la herramienta más prolongada

- Un cambio y un reglaje de la herramienta sencillo y rápido.

La aplicación del HPC puede implicar algunos requisitos, pero, en las máquinas actuales, una presión de refrigerante de 70 bar suele ser estándar, o por lo menos una opción, y permite sacar un mayor partido del refrigerante a través de las nuevas tecnologías y optimizar así el rendimiento. Lo cual justifica su coste.