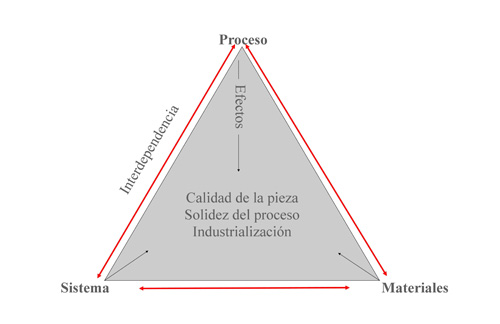

“Buscamos un equilibrio triangular, equidistante e interdependiente entre el sistema, el proceso y los materiales”

Entrevista a Víctor Paluzíe, director de RMS Rapid Manufacturing Systems

Víctor Paluzíe es director de RMS Rapid Manufacturing Systems, una empresa especializada en la comercialización de equipos para rapid manufacturing y prototipado rápido de última generación, que representa en exclusiva en la Península Ibérica los equipos de la firma alemana EOS Gmbh Electro Optical Systems. En esta entrevista, además de hablar de las características de estas máquinas, Paluzíe aclara cuestiones relativas a este tipo de tecnología tan importante hoy en la industria.

Víctor Paluzíe, director de RMS, distribuidores de EOS GmbH, junto al equipo EOS M 400.

¿Con qué diferentes técnicas de fabricación y prototipado rápido cuenta el mercado en la actualidad?

Dentro de la fabricación aditiva nosotros solemos distinguir entre las tecnologías de fabricación directa (rapid tooling, rapid manufacturing) y las tecnologías de prototipado rápido. Entre estas últimas encontramos básicamente las de FDM (fused deposition modelling), que son la base de la mayoría de impresoras 3D que han surgido últimamente en el mercado doméstico; material jetting (inyectoras de resina fotosensible); binder jetting (inyección de de aglutinante sobre material); estereolitografía, y LOM (laminated object manufacturing), que utilizan hojas de papel para crear objetos 3D, entre otras.

¿Y en cuanto a las tecnologías de fabricación directa?

Existen las que se denominan de powder bed fusion (PBF), según la American Society for Testing and Materials (ASTM), donde una fuente de energía térmica funde de forma selectiva secciones de un lecho de polvo, sobre polímeros o metales, para producir piezas finales de forma directa. El proceso en metal es también conocido como sinterizado selectivo por láser (SLS), sinterizado directo sobre metal (direct metal laser sintering -DMLS), o fusión selectiva por láser (selective laser melting -SLM). También son utilizadas para el desarrollo de producto mediante la producción de prototipos funcionales.

Háblenos de sus ventajas.

En primer lugar, la libertad de diseño. El additive manufacturing (AM) permite producir un objeto de prácticamente cualquier forma, incluso los que hoy no son susceptibles de fabricarse mediante técnicas convencionales. Otra ventaja es que se puede aumentar la complejidad del objeto sin que por ello se incrementen los costes de fabricación. En el caso de rapid tooling, se pueden producir insertos con canales internos para control de la temperatura durante el ciclo de inyección.

¿Qué otras ventajas destacaría?

Permiten eliminar el molde, es decir, producir directamente, y, por tanto, eliminar tiempo y costes de fabricación de utillaje. También ofrece la posibilidad de realizar diseños ligeros, ya que el AM permite la reducción de peso a través de la optimización topológica (por ejemplo, con FEA, finite element analysis), además de la integración de piezas, reduciendo los requisitos de ensamblaje mediante la consolidación de piezas en un solo componente, incluso es posible ensamblajes completos con piezas con movimiento. Y hay más.

Dígame.

Se eliminan fases de producción —se pueden producir objetos complejos de una sola vez y en un solo paso. Además, las piezas producidas por la tecnología de EOS tienen propiedades mecánicas finales iguales o en algunos casos superiores a las piezas fabricadas por tecnologías convencionales (como fundición o mecanizado).

Estas son las ventajas, pero ¿cuáles son sus limitaciones a día de hoy?

En EOS preferimos hablar más bien de obstáculos a superar y retos a alcanzar e ir avanzando en la implantación de la tecnología de sinterizado láser en la industria más exigente. Por ello, buscamos un equilibrio triangular, equidistante e interdependiente entre el sistema, el proceso y los materiales (ver esquema). Ello permite incrementar la solidez del proceso, la industrialización (automatización, control de calidad, facilidad de operar y productividad) y la producción de piezas de alta calidad susceptibles de ser certificadas en sectores de alto valor añadido como el aeroespacial, el médico o la industria de altos requerimientos de calidad.

¿Qué puede hacer esta tecnología por sectores como el dental?

Desde soluciones para puentes y coronas o dentaduras parciales hasta implantes dentales para una mejor osteointegración. Con un sistema de EOS se producen del orden de 450 coronas dentales diarias. Paralelamente a la creación de puentes y coronas y para comprobar su ajuste, el sistema EOS Formiga P110 para plásticos avanzados puede fabricar en 14 horas alrededor de 40-70 modelos dentales de alta precisión y calidad con unos costes muy competitivos.

La tecnología y sus aplicaciones

Aeronáutico

En motores a reacción, interiores y UAV. Diseño de elevada complejidad construidos en una sola pieza mucho más ligeras, integración de funciones, reducción sustancial de costes, reducción sustancial de peso, de plazos de entrega y ingeniería. Posibilidad de desarrollo de nuevos materiales para el sector.

Médico

Aplicaciones dentales, dispositivos ortopédicos e implantes, instrumentos quirúrgicos y dispositivos médicos.

Automoción

Componentes ligeros y complejos a través de la libertad de diseño, funcionalidad integrada sin herramientas de fabricación para la reducción de costes y piezas individualizadas que cumplen las necesidades y requerimientos del cliente.

Industria

- Gripper: componentes ligeros y complejos a través de la libertad de diseño

- Maquinaria de uso especial: funcionalidad integrada y sin herramientas de fabricación, intercambiador de calor.

Molde

Diseño más inteligente de los canales de refrigeración. Aporta ahorro de costes, reducción del tiempo de ciclo, mayor rendimiento y reducción de la tasa de rechazos.

Estilo de vida

Calzado, web y gadgets, modelado arquitectónico, diseño de interiores, moda, accesorios y joyería.