Facilitando el mecanizado de piezas de 5 ejes

Además de trabajar con fabricantes Prime y Tier 1 del sector aeroespacial de todo el mundo, la experiencia de MSP en procesos de mecanizado les ha permitido extenderse rápidamente a otros sectores, especialmente a la industria de los composites, donde los sistemas de MSP están ampliamente extendidos, y a la fabricación a medida de piezas de Fórmula 1. Así, la firma ha trabajado con el fabricante de sistemas de defensa, BAE Systems, que le ha aportado un ahorro de 21 millones de libras (durante la vida de la pieza) sólo en la fabricación de una pieza del más avanzado caza militar que existe actualmente, el F35 II Lightening.

El equipo de proyecto de BAE Systems se percató de que para solucionar los problemas de fabricación del Nozzle Bay Door necesitaban ayuda especializada para una pieza tan compleja. MSP fue invitado a revisar el proyecto para buscar una salida satisfactoria. Se identificaron tres áreas de mejora 1) utillaje de amarre, 2) alineación de pieza y 3) mantener la calidad de la geometría de la máquina en un alto nivel.

El equipo de producción de BAE Systems diseñó un revolucionario utillaje para la pieza. Por su parte MSP implementó su sistema NC-PerfectPart para primeramente chequear la capacidad de la máquina antes de verificar que la alineación de la pieza estaba dentro de tolerancia. Todo simplemente con un toque de botón del operario.

La velocidad y precisión que conllevó este esfuerzo conjunto en la fabricación del Nozzle Bay Door permitió ganar a los equipos de proyecto de BAE Systems y MSP el premio BAE Systems Chairman’s GOLD Award de 2013, seleccionado entre otros 1.000 proyectos e innovaciones.

Reducir la alineación de pieza al 10% del tiempo actual reporta importantes ahorros de producción

NC-Checker es un sistema simple y automatizado que un mecanizador puede usar para crear una ‘firma’ de una máquina/pieza específica. Esta firma permite monitorizar y comprobar el estado de sus máquinas a nivel de operario con simples pantallas PASA/NO PASA. Permite conocer si la máquina es o no es capaz de producir la pieza. Usando NC-Checker se puede saber, antes de empezar a mecanizar las piezas, si la máquina es capaz de fabricarla, identificando y eliminando por adelantado errores de máquina en el primer paso del proceso productivo. El operario simplemente sigue la secuencia de pruebas y el sistema genera un informe sencillo de leer de estado de máquina.

Este informe indica al operario si la máquina ha pasado las pruebas y si es apta para trabajar. En caso contrario indicará las áreas que están fuera de tolerancia para informar al departamento de mantenimiento y corregir los errores detectados que permitan poder devolver la máquina dentro de tolerancias antes de iniciar la producción.

Las pruebas de estado de máquina se pueden ejecutar a lo largo del tiempo para detectar tendencias y si algún parámetro de error va creciendo será fácilmente identificable de manera que el fabricante pueda resolver proactivamente ese foco de error de forma preventiva, antes de que suponga un fallo grave y costoso.

Por su parte, NC-PerfectPart, del que forma parte el módulo NC-Checker, es un avanzado sistema de alineación que potencia la capacidad de su máquina de 5 ejes y está basado en una simple interfaz de operario. Utilizando inicialmente NC-Checker se puede saber si la geometría de la máquina es capaz de fabricar la pieza deseada y el informe de becnhmark (descrito antes) lo demostrará.

Una vez comprobado que su máquina es geométricamente capaz de producir la pieza dentro de tolerancias, puede proceder a utilizar NC-Partlocator para alinear una pieza compleja. La alineación permite un fácil mecanizado de avellanados cónicos, cilíndricos y comprobar la distorsión del material. De nuevo, esta operación se ejecuta por parte de un operario de la máquina, proporcionando mensajes sencillos y directos.

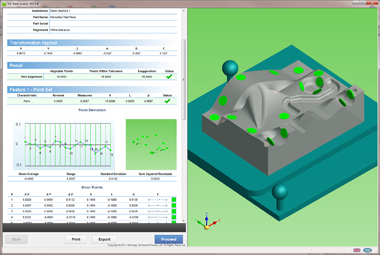

Una vez que se han ejecutado las rutinas de inspección, una pantalla informará al operario de la alineación de las piezas. Si la pieza está correctamente alineada la pantalla mostrará color verde y la pieza estará dispuesta para el mecanizado.

Pantalla en color verde, informa de que la pieza está correctamente alineada para su mecanizado.

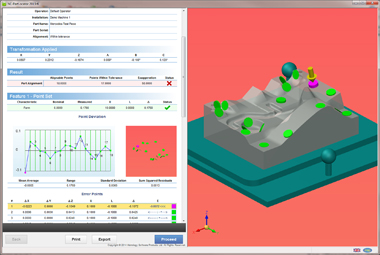

Sin embargo, si la pantalla muestra color rojo, existe un error de alineación, que debería ser solucionado antes del mecanizado.

Pantalla en color rojo, que informa de un error de alineación que debe solucionarse antes del mecanizado.

Esta desalineación puede ser compensada usando nuestras macros de CNC relativas al fichero CAD de la pieza que automáticamente harán las correcciones necesarias sin ningún tipo de intervención manual o del operario. De este modo se evita la creación de errores adicionales por parte del operario al intervenir manualmente en el proceso.

Una vez calculadas las compensaciones automáticas, el operario podrá ver otra pantalla indicando los ajustes de alineación que se han realizado y confiar plenamente en que la pieza se realizará de forma satisfactoria.

En este proceso, MSP trabaja junto con Renishaw para dar soporte a sus clientes desde los primeros pasos de definición del proyecto.