Recuperación de H2 en procesos industriales electroquímicos para su utilización como combustible

1. Marco del proyecto

A través del proyecto Hyrelec, el Instituto Tecnológico Metalmecánico en colaboración con el Instituto Tecnológico de la Energía, coordinador el proyecto, han estudiado el aprovechamiento del hidrógeno residual generado en las industrias de anodizado con objeto de obtener un valor añadido en el proceso industrial y rentabilizar un subproducto.

El objetivo general del proyecto Hyrelec es la recuperación de H2 en procesos electroquímicos industriales para la utilización del mismo con fines energéticos, concretamente como combustible.

Secundariamente se busca ampliar el campo de aplicación de este proyecto de manera que la tecnología desarrollada pueda incorporarse a otros sectores interesados en utilizar hidrógeno como fuente energética.

Este proyecto de I+D cuenta con la financiación del Impiva dentro del Programa de Proyectos en Colaboración, nº expediente IMDECA/2012/26.

2. Actividades del proyecto

El proyecto se ha dividido en las siguientes actividades distribuidas en dos anualidades:

1. Descripción y selección de procesos electroquímicos potenciales de generar hidrógeno.

2. Estudio y definición de gases.

3. Estudio y definición de sistemas de purificación y almacenamiento de H2.

4. Análisis del sistema de purificación y almacenamiento de hidrógeno a laboratorio.

5. Diseño de una planta de recuperación de hidrógeno a partir de procesos electroquímicos industriales.

6. Estudio técnico-económico.

3. Resultados

El tratamiento propuesto para la recuperación del hidrógeno de las plantas de anodizado tiene las siguientes etapas: Captación – Concentración – Almacenamiento – Combustión.

Para la etapa de concentración se ha seleccionado la tecnología de adsorción por oscilación de presión como la más adecuada para concentrar el hidrógeno procedente del anodizado de aluminio. En el desarrollo del proyecto, también se han evaluado y desarrollado adsorbentes específicos para el tratamiento de los posibles contaminantes que pudieran estar presentes en gases procedentes del anodizado de aluminio u otros procesos de producción de hidrogeno.

En cuanto a la etapa de almacenamiento, se ha detectado que la tecnología de hidrógeno comprimido es la más viable para almacenar el hidrógeno obtenido.

Se han estudiado tres supuestos distintos de concentración de hidrógeno en el sistema de captación, 5%, 15% y 45%, para el estudio de viabilidad económica. El segundo de los supuestos podría alcanzarse mediante pequeñas mejoras de estanqueidad en el proceso de captación desarrollado en el proyecto.

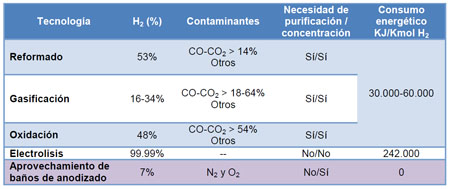

A continuación, a modo de tabla resumen, se muestra la comparación de las tecnologías existentes en el mercado para la producción de hidrógeno y el aprovechamiento desarrollado en este proyecto.

De dicha comparativa, el aprovechamiento de los baños de anodizado destaca frente a las otras tecnologías por los siguientes puntos:

- No conlleva gastos de producción (ni de inversión ni de explotación).

- No conlleva gastos ni de transporte desde el origen hasta los usuarios (por lo tanto, tampoco de compresión y almacenamiento para fuentes móviles).

- No tiene contaminantes específicos ni se encuentra mezclado con CO/CO2, sólo diluido en aire por lo que no tiene que tener etapa de purificación, sólo de concentración.

- No consume ningún tipo de recurso natural: carbón, combustibles fósiles, etc.

- Su producción no genera emisiones de CO2.

- No tiene gastos energéticos adicionales en su etapa de producción.

Al no contener contaminantes puede ser aprovechado según los valores límites de componentes de la norma UNE-ISO 14687:2006 para hidrógeno como combustible. El único inconveniente es la baja concentración encontrada, sin embargo supera el índice de inflamabilidad del hidrógeno, 4%, y además existen una serie de mejoras en el proceso que pueden conllevar aumentar ese porcentaje hasta valores por encima del 15% sin prácticamente cambios, pudiendo competir con un proceso de gasificación de carbón con lecho fijo.

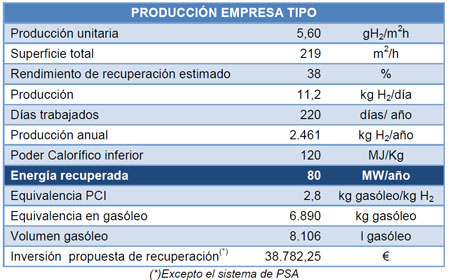

La viabilidad económica del proyecto se encuentra condicionada al % de recuperación de hidrógeno obtenido y a la posibilidad de utilización directa como combustible. Desde el punto de vista energético el hidrógeno genera anualmente 182 W/m2 procesado, de los cuales el 38% son fácilmente recuperables.

A continuación se muestra para una instalación tipo la recuperación energética y los costes de inversión que supondría el aprovechamiento del hidrógeno.

Conclusiones

El estudio del aprovechamiento del hidrógeno residual generado en las empresas de anodizado muestra que existe potencial para su recuperación como combustible tras un proceso de concentración y almacenamiento. Se ha comprobado que se alcanzan recuperaciones de un 38% del hidrógeno producido obteniendo 182 W/m2 de superficie anodizada. Además, este combustible constituye una fuente de energía limpia ya que no genera emisiones de CO2 adicionales ni consume combustibles fósiles ni carbón en su producción. También se ha demostrado que no contiene contaminantes, por lo que no necesita un sistema de purificación posterior, sólo de concentración y almacenamiento.

4. Aplicaciones

Para la etapa de combustión, se han previsto distintas aplicaciones de aprovechamiento del poder calorífico del hidrógeno dentro de la misma empresa, entre las cuales caben destacar:

- Asistente de calderas existentes.

- Combustión en calderas de hidrógeno combinado con oxígeno.

- Cámaras de combustión con intercambiadores de calor para calentamiento de cubas de baños.