Mecanizado de estructuras dentales

En los últimos años han predominado las restauraciones estéticas basadas en el empleo de cerámicas feldespáticas, aluminosas o circoniosas como material principal sobre una estructura dental, provocando la necesidad de garantizar un nivel mínimo de adhesión de la cerámica sobre la estructura, que puede ser fabricada mediante procesos de fresado, colado y sinterizado.

Los avances tecnológicos permiten transformar diferentes sectores, y la odontología es uno de ellos, ya que se están dando avances en diagnóstico, en nuevos sistemas de escaneado intraoral que sustituyen a la impresión tradicional y, por supuesto, en las aplicaciones CAD/CAM para la fabricación de coronas, implantes y puentes, provocando que los procesos convencionales empleados en las fases de un proceso de implantología oral sean realizadas de forma digital, suponiendo una auténtica revolución en el sector.

Dentro de esta revolución y analizada la influencia del mecanizado como técnica fundamental para los técnicos protésicos y de fabricación, con el presente artículo vamos a revisar el alcance del mecanizado por fresado de las estructuras dentales.

1. Estructuras dentales

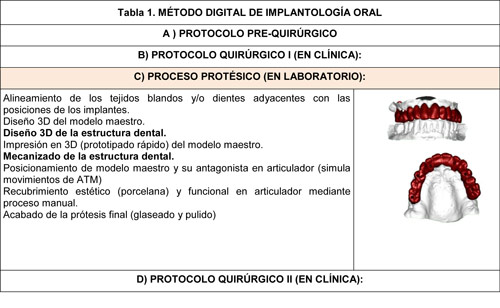

Antes de analizar el proceso de mecanizado de una estructura dental, es conveniente recordar en qué consiste un proceso de implantología oral basado en tecnología digital y como llegamos a la definición de la estructura a mecanizar. Hay que tener en cuenta que en estos momentos se realizan grandes avances en el sector de implantes dentales en cuanto al diagnóstico por imagen 3D, a la fabricación de sistemas de cirugía guiada y en la fabricación CAD/CAM de estructuras para prótesis implanto-soportadas. El protocolo básico sería el indicado en la figura 1.

Este nuevo proceso de creación de estructuras dentales implanto soportadas mediante sistemas CAD/CAM permiten realizar trabajos de forma homogénea logrando obtener prótesis dentales de mayor calidad.

El método digital de implantología oral se basa en diferentes protocolos. Es en el protocolo protésico realizado en el laboratorio donde tiene lugar el diseño 3D y mecanizado de la estructura dental.

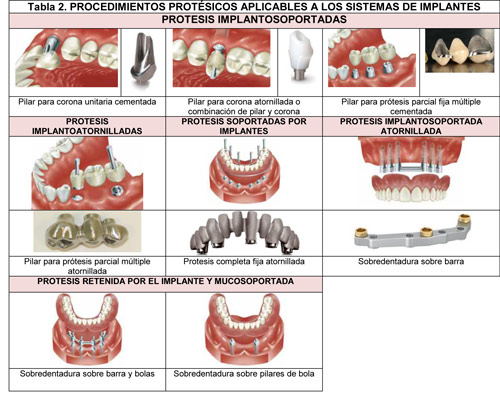

Por otro lado, también es necesario que revisemos el alcance de los diferentes procedimientos protésicos aplicables a los sistemas de implantes (tabla 2):

A partir de las diferentes prótesis indicadas y de su función, hay que tener en cuenta que las estructuras dentales deben responder a tres principios biomecánicos:

- Retención para que no se produzca su extrusión.

- Soporte para resistir las fuerzas de intrusión que actúan sobre ellas.

- Estabilidad de las prótesis para oponerse a fuerzas horizontales o de cizallamiento y rotación.

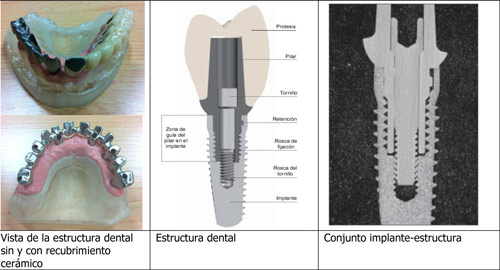

El soporte viene dado por los implantes y por la densidad ósea del maxilar en que se han colocado las fijaciones. La estabilidad o capacidad es menor si la estructura se encuentra mal fijada y se generan fuerzas que pueden provocar la rotura del elemento de retención (tornillo o adhesivo) (figura 2).

En el caso de las prótesis atornilladas, es difícil conseguir un ajuste pasivo sobre los pilares de retención, y por lo tanto, durante su funcionamiento biomecánico, se crean tensiones que pueden provocar la fractura o perdida de tornillos, así como transmitir tensiones a la estructura protésica o a la interfase hueso-implante. Cuanto mayor es el número de pilares de la estructura, más difícil es obtener una estructura atornillada pasiva.

Una primera solución es la selección de aleaciones metálicas de elevado módulo y límite elástico que eviten la deformación plástica y elástica, ante las fuerzas biomecánicas, mientras que para conseguir el ajuste pasivo de la estructura sobre los pilares, es decir, el contacto circunferencial y simultáneo de todos los pilares sobre sus respectivos implantes y de la prótesis sobre sus respectivos pilares, se barajan niveles de precisión de 10 a 50 micras como máximo desajuste permitido.

Los estudios realizados indican que las estructuras fabricadas mediante fresado experimentan una menor deformación durante la etapa de ceramización en comparación con los procesos de colado y sinterizado. La baja distorsión de las estructuras fresadas es atribuible a la elevada estabilidad térmica de la parte metálica al estar libre de tensiones residuales o microporosidades. Si además se consigue una homogoneidad, planitud y precisión en las superficies destinadas a estar en contacto íntimo con el implante dental, se justifica que las estructuras fresadas no requieren manipulación para tener una mejor pasividad en la boca del paciente.

Otro aspecto clave de la estructura dental es la adhesión de la cerámica. Es importante garantizar un nivel mínimo de adhesión de la cerámica en estructuras metálicas de cromo-cobalto y titanio obtenidas mediante fresado, colado y sinterizado.

2. Aleaciones dentales

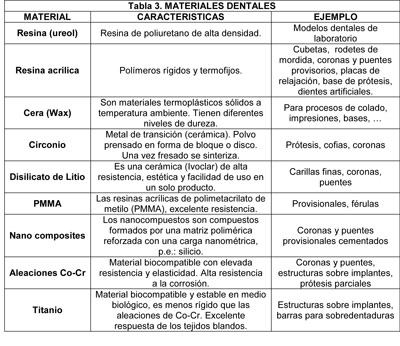

En cuanto a los materiales empleados en la fabricación de prótesis dentales, hay que destacar los indicados en la tabla 3.

Si nos centramos en las aleaciones metálicas, la Asociación Dental Americana (ADA) establece la siguiente clasificación de las aleaciones en función de su composición:

- Aleaciones nobles altas, con un porcentaje en peso de metales nobles igual o superior al 60% y de oro igual o superior al 40%. Dentro de este grupo se enmarcan las aleaciones de oro puro (tipos I-IV), oro-platino-paladio, oro-platino, oro-paladio-plata, y oro-paladio.

- Aleaciones nobles: con un contenido en metal noble igual o superior al 25%. A este grupo pertenecen las aleaciones de base paladio, además de otras aleaciones como las de plata-paladio, paladio-cobre, paladio-cobalto, paladio-galio-plata, paladio-galio-plata-oro, paladio-cobre-galio, oro-cobre-plata-paladio y oro-cobre-paladio-indio.

- Aleaciones con predominio de metal base, cuyo contenido de metal noble es inferior al 25%. Dentro de ellas se incluyen las aleaciones de titanio, níquel-cromo y cobaltocromo.

Los metales considerados nobles son el oro, platino, paladio, iridio, rodio, osmio y rutenio.

Las aleaciones de uso odontológico, tienen propiedades y características establecidas por diferentes normas internacionales ISO. En todos los casos deberán ser biocompatibles en la triple vertiente de no tóxicas, no alergénicas y no carcinogenéticas. Serán susceptibles de un correcto acabado y pulido para aportar cualidades estéticas y evitar la corrosión; tendrán una resistencia elevada, tanto a la compresión como a la tracción; intervalo de fusión no demasiado amplio, alto límite elástico, rigidez adecuada a cada caso, moderada ductilidad y gran dureza.

Las aleaciones más habituales son las aleaciones de cobalto-cromo, titanio y paladio-oro. Veamos sus principales características.

2.1.- Aleaciones de cobalto-cromo

Estas aleaciones son biocompatibles, no tienen níquel (Ni) y no son alergénicas, tóxicas ni carcinogenética. Se componen básicamente de cobalto, entre un 35 y 65%; y cromo, en proporciones que oscilan entre un 20 y un 35%. El módulo de elasticidad, el límite elástico y la resistencia a la ruptura del cobalto-cromo son los más elevados de todas las aleaciones utilizadas en odontología. Su gran límite elástico permite prácticamente evitar toda deformación plástica de las estructuras de prótesis. Su alto módulo de elasticidad, cuyo valor duplica al del oro, hace posible conseguir la misma rigidez que con este metal, pero a espesores mucho más finos, permitiendo un menor volumen de las prótesis (figura 3).

2.2.- Aleaciones de titanio

El titanio comercialmente puro, es el utilizado más frecuentemente en la confección de prótesis. Existen cuatro tipos de este metal (según A.S.T.M.).

El titanio puro de grado I se emplea en barras sobre implantes; el titanio puro de mercado grado II (Ti CP 2) se aconseja para las restauraciones fijas sometidas a pequeños esfuerzos mecánicos, así como para la fabricación de cofias en coronas individuales y puentes de pequeña extensión mecanizados. El titanio de grado IV (Ti CP 4) se utiliza para la elaboración de prótesis parciales removibles sometidas a mayores cargas. Además del titanio puro se pueden emplear alguna de sus aleaciones como: Ti-6Al-4V, Ti-15V, Ti-20Cu, Ti-30Pd 49, 107, fundamentalmente la primera (figura 4).

El titanio tiene un bajo módulo de elasticidad, por lo que las estructuras coladas con este metal son menos rígidas que las de cobalto-cromo. Presentan gran resistencia a la fatiga, a la tensión y deformación y gran ductilidad. Es un material con una excelente biocompatibilidad y también se comporta como material no tóxico, antialergénico y altamente biocompatible.

2.3.- Aleaciones de paladio-oro.

La clasificación noble se refiere por lo general a todas las aleaciones con paladio como base que contienen entre un 54 y 88 % en peso de paladio. Dado que su contenido en plata es bajo (3 % en peso), no causa color verdoso de la porcelana. El uso de las aleaciones nobles se ha extendido gracias a sus óptimas propiedades mecánicas y a su buena adherencia a la porcelana, ya que la antigua ventaja de su menor precio ha desaparecido con la elevación del precio del paladio.

3. Aplicación del mecanizado

3.1. Técnicas de mecanizado

Los técnicos protésicos y de fabricación tienen que conseguir mecanizar los componentes exigidos, de forma automática, con el menor coste, en el menor tiempo y con la calidad exigida por el cliente.

En el caso del técnico protésico, y ante soluciones basadas en la fabricación por arranque de material, debe aplicar estos criterios sobre todo tipo de máquinas-herramienta y a las diferentes prótesis, implantes y estructuras de circonio, cromo cobalto, titanio, polimetilmetacrilato (PMMA), cera, cerámica y disilicato de litio. Para ello tiene que utilizar técnicas de mecanizado optimizadas y basadas en la utilización de máquinas-herramienta de 3 y 5 ejes, y aplicaciones CAD/CAM con la funcionalidad implantada que se exige en las operaciones de mecanizado dentales.

Existen dos líneas de mecanizado diferenciadas en los laboratorios dentales:

- Mecanizado de materiales blandos (PMMA, cera, resinas y polvo de circonio prensado).

- Mecanizado de estructuras metálicas (titanio y/o cobalto-cromo).

Dichas operaciones de mecanizado, exigen máquinas-herramienta adaptadas con las siguientes características funcionales:

- Tamaño reducido para adaptarse al espacio disponible en los laboratorios dentales.

- Mecanizado de materiales duros y frágiles como la cerámica de vidrio y sintéticos especiales, así como el fresado a alta velocidad de metales exigentes, como el titanio y el cromo-cobalto

- Mecanizado de geometrías complejas mediante configuraciones cinemáticas flexibles y de 3 a 5 ejes.

Las técnicas convencionales de mecanizado y sinterización no consiguen un compromiso fiable ante estas demandas. El mecanizado convencional está limitado en cuanto al tiempo de mecanizado, el tamaño de las herramientas y a geometrías simples. El mecanizado por electroerosión permite el mecanizado de una amplia gama de formas y tamaños pero sólo es adecuado para su uso en materiales conductores. En el caso de la sinterización, la utilización del láser provoca una modificación térmica de la superficie que puede tener un impacto negativo en su utilización final, especialmente en aplicaciones que requieran alta fiabilidad.

En cuanto a las técnicas avanzadas de mecanizado (figura 6), se dispone de máquinas-herramientas de mecanizado a alta velocidad y mecanizado ultrasónico.

El mecanizado a alta velocidad es la técnica más utilizada para la fabricación de componentes dentales en materiales resistentes como las aleaciones de Co-Cr, titanio, PMMA, cera y circonio prensado.

En el mecanizado ultrasónico, no hay influencia térmica, química y eléctrica, no se alteran las propiedades físicas de la pieza y no se producen cambios en la composición química y en la microestructura del material. El mecanizado ultrasónico es una alternativa viable para generar geometrías complejas en materiales avanzados como los vitrocerámicos, circonio sinterizado, estos se pueden mecanizar con rapidez y precisión con máquinas-herramientas con cabezales de ultrasonido de 42.000 rpm y 30.000 impulsos cada segundo.

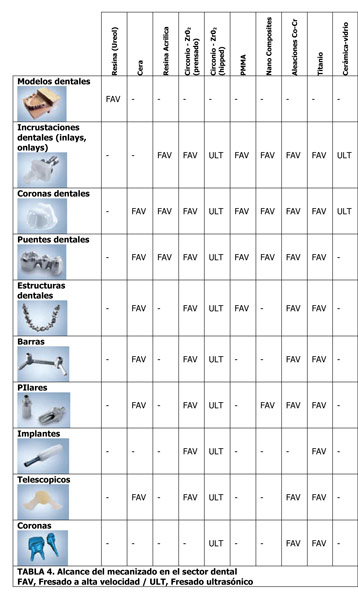

El alcance del mecanizado a alta velocidad y el mecanizado ultrasónico en la fabricación de componentes para el sector dental queda resumido en la tabla 4:

La evolución que están sufriendo los materiales dentales y su aplicación protésica, hacen que el mecanizado con refrigeración sea mínimo salvo para el mecanizado de ciertas estructuras dentales (barras sobre implantes), siendo el mecanizado en seco la opción más clara.

3.1.1. Mecanizado convencional, de alto rendimiento y alta velocidad (MAV)

El mecanizado de alto rendimiento hace referencia a la utilización de grandes avances y profundidades de corte pero manteniendo las velocidades de corte consideradas convencionales, obteniendo como resultado virutas de gran tamaño y la necesidad de disponer de máquinas-herramienta con cabezales de gran potencia y estructura rígida.

En cuanto al mecanizado a alta velocidad, se basa en mantener la sección de viruta y aumentar la velocidad de corte (~20.000 rpm / 1.000-2.000 m/min.). Su aplicación está condicionada a aleaciones ligeras y de alto índice de arranque, así como materiales endurecidos, al empleo de máquinas-herramientas con características funcionales específicas, a la generación de fuerzas de corte reducidas que provoquen una transferencia térmica menor.

El fresado es la operación dominante en el mecanizado de prótesis dentales, ya que hay que mecanizar geometría con forma de cavidades, perfiles, ranuras y filos. Las piezas son pequeñas con una tasa de arranque de material mínima, se mecanizan en una sola posición de sujeción, garantizando la ausencia de deformaciones y la estabilidad de la precisión dimensional y superficial.

La clave del mecanizado de este tipo de piezas y sus aleaciones, se encuentra en la fase de programación CAM, ya que hay que saber definir las estrategias de fresado (trayectorias) para las operaciones de desbaste y acabado que generen un mínimo desgaste de herramienta (ver apartado 3.2.), en combinación con una óptima selección de herramienta de corte, tanto en material de corte (recubrimientos) como en geometría de corte.

3.1.2. Mecanizado por ultrasonidos

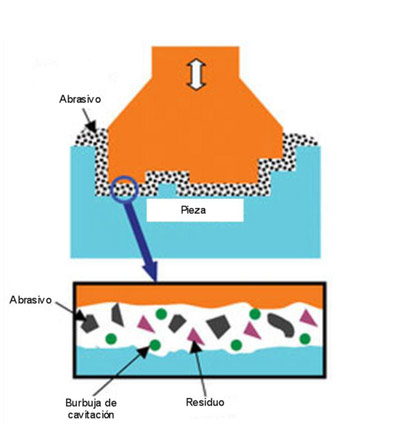

Es un método de mecanizado de materiales frágiles y duros, con altos niveles de precisión y calidad superficial (Ra=0,2 µm), que se basa en la eliminación del material de la pieza mediante una herramienta que gira (~50.000 rpm) y que se desplaza en dirección axial (vibración ultrasónica, ~20 kHz) utilizando un líquido abrasivo que además sirve para refrigerar la pieza.

El proceso se basa en una señal eléctrica de baja frecuencia que se aplica a un transductor, que convierte la energía eléctrica en alta frecuencia (~20 KHz) generando una vibración mecánica (figura 8). Esta energía mecánica se transmite al conjunto mango-herramienta generando una vibración unidireccional de la herramienta en la frecuencia ultrasónica y con una amplitud conocida menor de 0,05 mm. El nivel de potencia para este proceso está en el intervalo de 50 a 3.000 vatios y la presión se aplica a la herramienta en forma de carga estática.

Entre la herramienta y la pieza hay un flujo constante de abrasivo en suspensión, que se compone de granos de diamante, carburo de boro, carburo de silicio y alúmina, que están suspendidos en una solución química o agua. Además de proporcionar grano abrasivo a la zona de corte, esta solución permite eliminar los residuos. La herramienta vibratoria, combinada con el abrasivo, desgasta el material uniformemente, dejando una imagen inversa de la forma de la herramienta.

A diferencia de los métodos convencionales de mecanizado, el mecanizado ultrasónico produce un mínimo daño superficial y un nulo intercambio térmico entre la herramienta y la pieza. La calidad del corte ultrasónico proporciona una reducción del estrés y una menor probabilidad de fracturas provocadas por tensiones residuales, que podrían provocar la rotura durante la vida del producto.

3.1.3. Características funcionales de las máquinas-herramientas para el sector dental

La principal dificultad del mecanizado en el sector dental radica en el escaso tiempo de planificación de las estrategias de mecanizado, es decir, los tiempos de entrega son muy reducidos, el mecanizado de la estructura es un paso intermedio del proceso y además cada geometría es única. No podemos hablar de fabricación en serie.

El estrés generado por la rápida entrada y salida de la pieza a mecanizar, fuerza a los integradores de sistemas a generar estrategias de mecanizado normalizadas para cada tipo de prótesis. Las estrategias diferenciadas en cuanto a la geometría del elemento a mecanizar serian:

- Corona cementada individual

- Puente múltiple cementado

- Carilla e incrustación

- Unitario atornillado sobre implante

- Geometría hembra

- Aditamento unitario para cementar

- Puente atornillado sobre implantes

- Barra retentiva atornillada sobre implantes

- Modelo dental

- Férula quirúrgica/descarga

En cuando al material que se mecaniza, se presenta en forma de disco y por lo tanto hay que pensar en la funcionalidad de movimientos que se requieren en el husillo y en el material (figura 9), así como en la selección de herramientas y el cálculo de los parámetros de corte.

En las máquinas-herramienta de 4 ejes, el movimiento +Y no se realiza, ya que el disco está fijo en ese eje y no gira, de esta forma pueden quedar zonas retentivas sin mecanizar y sería necesario ajustar la geometría para evitarlo. Algunos sistemas CAM permiten esta modificación consiguiendo mecanizar la mayoría de las estructuras dentales sin necesidad del eje +Y (figura 9).

En las máquinas-herramienta de 5 ejes si se puede realizar el movimiento +Y, a costa de una estructura más complicada y por lo tanto más cara, ya que la combinación de movimiento se basa en la utilización de una mesa circular con efecto divisor (figura 9).

Las características funcionales ideales de una máquina-herramienta para el mecanizado de estructuras dentales serían:

- Superficie reducida en planta (+/- 3 m2).

- Capacidad de movimiento de 4/5 ejes simultáneos.

- Combinación del mecanizado a alta velocidad y el mecanizado ultrasónico.

- Motores lineales para conseguir altas aceleraciones y posicionamientos rápidos.

- Velocidad del husillo, 30.000 / 60.000 rpm.

- Almacén de herramientas con capacidad de XX a YY herramientas.

- Prerreglaje de herramientas (+/- 1 µm)

- Capacidad de producción desasistida mediante:

- Automatización de la carga y descarga de herramientas

- Paletización estándar y cambiadores de palé.

- Posibilidad de integrar un sistema CAD/CAM para procesar las piezas y la preparación del programa.

- Recirculación del líquido refrigerante, para recoger partículas sueltas de Co-Cr, Ti, etc.

- Área de trabajo con equipo de succión para retirada de partículas residuales en el mecanizado en seco.

- Carenado en acero inoxidable para protección de órganos internos de la máquina y evitar la corrosión producida por el trabajo de circonio.

- Nivel de ruido inferior a 60 dB para trabajo en laboratorio.

3.1.4. Características funcionales de las herramientas de corte

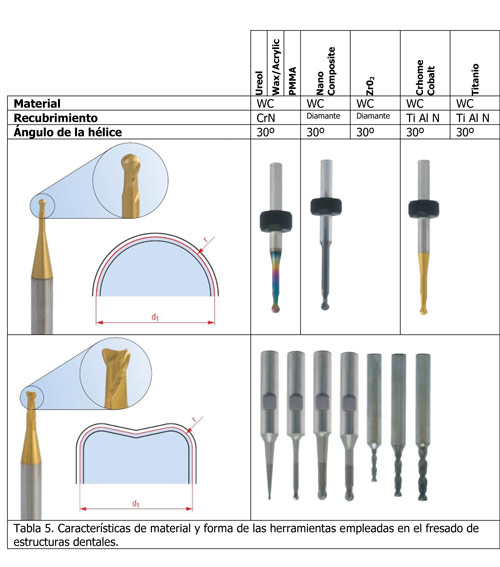

En las operaciones de acabado y de semiacabado se emplean fresas de metal duro. Los diámetros más habituales son inferiores a 5 mm y van desde fresas cónicas de punta esférica de 0,3 a 2,5 mm para acabado, a fresas de ranurar rectas o tóricas de 2,5 mm, y brocas de 2,5 mm para mecanizado medio (tabla 5).

En el caso de mecanizar conexiones a implantes utilizaremos fresas planas hasta 0,5 mm y brocas de diámetro 1,4, 1,6, 1,8, 2,0 y 2,5 mm, siendo las métricas utilizadas por los fabricantes de implantes.

En cuanto a los recubrimientos de las fresas, los fabricantes de herramientas, recomiendan la combinación de un sustrato de metal duro con micrograno con un recubrimiento por PVD resistente al desgaste. Esta composición le confiere filos de corte muy agudos, resistentes al desgaste y al microastillado, lo que hace posible permanecer más tiempo en el corte con velocidades mayores. La tolerancia en radio es de +/- 0.005 mm y en diámetro de +/- 0.01 mm.

3.2. Características funcionales de un sistema CAD/CAM de aplicación dental

Los laboratorios dentales exigen a los sistemas CAD/CAM dos cualidades: flexibilidad para poder generar y recibir los datos sin restricciones mediante archivos basados en estándares abiertos, p.e.: archivos en formato STL y, por otro lado, facilidad de ejecución durante el diseño y programación de las diferentes prótesis.

3.2.1. Digitalización de los datos

La fuente de los datos puede ser: el muñón en boca, el muñón en el modelo, el encerado de la estructura protésica y el modelo completo de la boca del paciente. Cada sistema de digitalización utiliza una fuente determinada.

La digitalización puede ser:

- En clínica mediante una cámara intraoral.

- En laboratorio, mediante escáneres que digitalizan los modelos de yeso obtenidos a partir de impresiones de manera convencional: escáner 3D táctil (tipo CMM) por contacto directo o escáner 3D óptico (láser y de luz estructurada).

Los datos obtenidos durante el escaneado, deben ser precisos y fiables para que el resultado final de la prótesis sea acorde con el ajuste mínimo exigido.

3.2.2. Diseño por ordenador

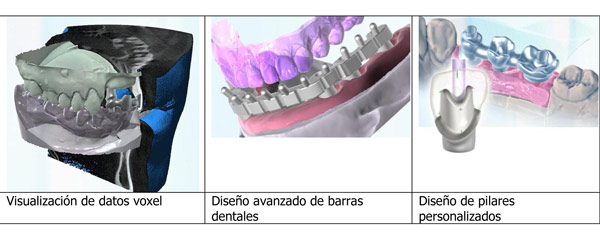

Un sistema CAD para aplicaciones dentales debe dar respuesta a las siguientes exigencias de diseño de restauraciones dentales e interconexión con otros sistemas:

- Diseño de coronas, cofías y puentes anatómicos, incrustraciones (inlay/onlay), carillas, wax-up digital para fresado, telescópicas, pilares personalizados, puentes cementados y atornillados y, barras dentales.

- Articulación virtual (oclusión dinámica)

- Visualización de datos voxel (TAC).

- Representación foto-realista de las restauraciones dentales.

- Conexión con sistemas CAM.

- Integración con escáneres 3D.

No hay que olvidar, que la calidad del mecanizado depende en gran medida de la precisión del diseño generado por el sistema CAD (mallado).

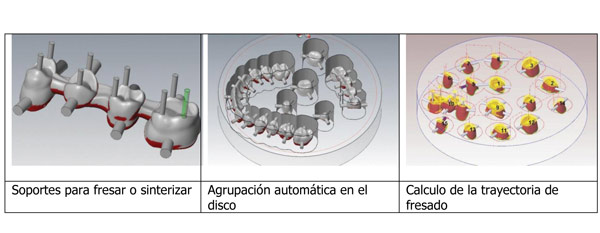

3.2.3. Mecanizado asistido por ordenador

El proceso de fresado en cuanto a la definición de estrategias (trayectorias de mecanizado) se realiza mediante un sistema CAM. Ya sabemos que se realiza en máquinas-herramienta de control numérico de 3 a 5 ejes. Algunas soluciones actuales en el sector dental se basan en la utilización de centros de fresado propios, a los que se envía la información obtenida a partir del escáner ubicado en el laboratorio dental vía e-mail y realizan las estructuras en aproximadamente 48-72 horas.

Un sistema CAM de aplicación dental, debe responder a las siguientes características funcionales:

- Importar geometrías en formato STL o nativas de forma individual o múltiple y provenientes de escáneres o de CAM dentales conocidos: 3 Shape, Cynovad, Cercon, Dental wings, …

- Manejar todos los tipos de máquinas presentes en los campos dental e industrial: 360SDM, Agie Charmilles, Charlyrobot, Datron, Dent-Tec, DMG, Lilian, Lycodent, Imes, Isel, Kavo, Mikron, Real Meca, Roland, Röders, VHF, Wieland, Willemin Macodel, Wissner, Witech, Yenamak, etc.).

- Parámetros de la configuración y biblioteca de post-procesadores máquinas-herramientas dentales, incluida la posibilidad de desarrollo o adaptación específica de post-procesadores personalizados.

- Gestión de stocks: discos, barras, implantes, cromo cobalto, etc.

- Gestión de procesos: preparación, control de pérdidas de material, colisiones, grabado del identificador del elemento (ID).

- Asistentes para guiar a los operadores durante las preparaciones mediante la ubicación automática de elementos, de líneas de margen (límites cervicales), de orientación y posición de elementos, de conectores de elementos y su pre-corte.

- Simulación del mecanizado con máquina cinemática.

- Datos de corte optimizados para todos los materiales (cromo cobalto, titanio, circonio, cerámica, cera...) incluido el mecanizado de sendas MAV (mecanizado de alta velocidad).

- Mecanizado multigamas sobre un mismo soporte, para mecanizar elementos sobre un mismo bloque de material con diferentes condiciones de corte.

- Mecanizados 4 ó 5 ejes posicionados o continuos, para generar trayectorias continuas y sin colisiones entre herramientas y el utillaje de sujeción. Remecanizado de zonas particulares (socavados). Detección automática de agujeros de implantes.

- Generación rápida de programas NC e formato ISO o conversacional.

- Realización en los modelos importados de acciones específicas como: inserción de interfaz en un implante, detección de ejes de implantes y del acoplamiento pilar-implante, extracción del muñón dental y de la cavidad de la mandíbula a partir de una malla escaneada intraoralmente, creación de coronas dentales paramétricas a partir del modelo CAD y de modelos escaneados.

- Integración con sistemas de generación rápida de prototipos (RP).

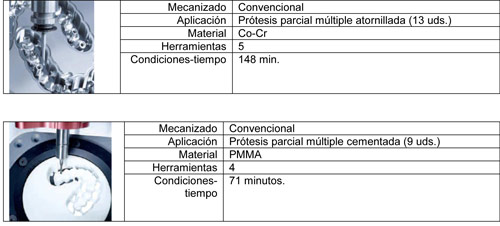

4. Ejemplos de aplicación

A continuación se detallas algunos ejemplos de aplicación:

5. Conclusiones

La fabricación de prótesis dentales se encuentra en un proceso de innovación, tanto por la utilización de sistemas abiertos, donde todos los elementos que intervienen en el proceso de diseño y fabricación son compatibles entre sí, como por la implantación de máquinas-herramienta de CN de 5 ejes totalmente automatizadas para conseguir un mecanizado de alto rendimiento por arranque de material o por ultrasonidos.

En las estructuras dentales es difícil conseguir un ajuste pasivo sobre los pilares de retención, y por lo tanto, durante su funcionamiento biomecánico, se crean tensiones que pueden provocar la fractura o perdida de tornillos, así como transmitir tensiones a la estructura protésica o a la interfase hueso-implante. Las estructuras dentales fabricadas mediante fresado son una clara alternativa a los procesos de colado y sinterizado, ofreciendo una óptima pasividad en la boca del paciente.

Los avances en materiales dentales biocompatibles y con propiedades estéticas, exigen respuestas innovadoras e integradas a los desarrolladores de soluciones CAD/CAM y a los fabricantes de máquinas-herramienta y accesorios, para que se aumente la calidad de las restauraciones dentales y la eficiencia y productividad de los laboratorios.

Referencias

- Camlog implant position planning. Camlog Biotechnologies. www.camlog.com

- Castillo de Oyagüe R., (2001). Implantoprótesis fijas cementadas. Facultad de Odontología UCM.

- Craig R., (1998) Materiales de odontología restauradora. Libros. Madrid: Harcourt Brace [10ª ed].

- García, David, Equipo científico Avinent, Centro de Investigación en Ingeniería Biomédica (CREB-UPC). Estudio del cambio dimensional producido por la carga de la cerámica de una estructura realizada a partir de diferentes procesos: fresado Protech, colado y sinterizado.

- García, David, Equipo científico Avinent, Centro de Investigación en Ingeniería Biomédica (CREB-UPC). Estudio comparativo de los ajustes de una estructura realizada a partir de diferentes procesos de fabricación: fresado Protech, colado y sinterizado

- López de Lacalle Marcaide, LN., (2004). Mecanizado de alto rendimiento: procesos de arranque. Ediciones Técnicas Izaro.

- Manual de restauración protésica. www.zimmerdental.es

- Milling Tools for the Dental Industry. www.emuge-franken.com

- Misch CE, (1995). Implantología contemporánea. Madrid: Mosby/Doyma.

- Palani Chinnakaruppan and Thomas A., (2008). Ultrasonic Machining. By Fote March 1. www.bullen-ultrasonics.com

- Sánchez Turrión A, et al (2000). Implantoprótesis cementada y atornillada. Gaceta Dental 2000; 113: 88-100.

- Serra-Prat, Josep. Estudio de adhesión entre una cerámica feldespática y estructuras de cromo-cobalto fresadas Protech, coladas y sinterizadas. www.avinent.com/es/investigacion/documentacion-cientifica/

- Suárez MJ., (2003). Evaluación del sellado marginal de coronas de titanio colado y mecanizado con dos líneas de terminación. Facultad de Odontología UCM.

- Ultrasonic 10 / Ultrasonic 20 linear. Dental Series. www.dmg.com

- Wataha JC., (2002). Alloys for prosthodontic restorations. J Prosthet Dent; 87: 351-63.