El mantenimiento como parte de la estrategia corporativa

El planteamiento de una estrategia de mantenimiento adecuada es un tema de importancia creciente en el que debería involucrarse la dirección de la empresa, ya que su integración en los procesos y estrategias corporativas es decisiva para el éxito corporativo.

Las principales fuentes de pérdidas en el mantenimiento son:

- Paradas de la instalación

- Pérdida de tiempo ligada a la preparación de los equipos

- Funcionamiento sin carga y paradas breves

- Secuencias de trabajo a ritmo reducido

- Dificultades asociadas a la puesta en marcha

- Pérdidas de calidad

Estrategias de mantenimiento

Definición de los objetivos de la empresa con relación al mantenimiento

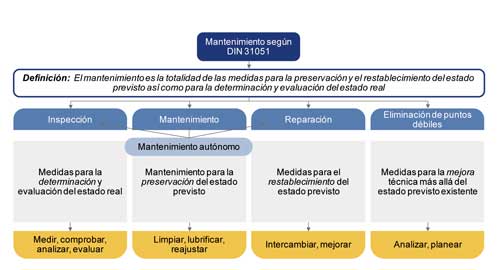

En numerosas publicaciones a menudo se confunden conceptos como ‘mantenimiento autónomo’ o se usan indistintamente términos como ‘mantenimiento’ y ‘mantenimiento de rutina’. A continuación se clarifican tales conceptos.

Según la norma DIN 31051, el mantenimiento es el conjunto de actividades desarrolladas con el fin de conservar o restablecer la situación ideal, así como las utilizadas para la determinación y evaluación de la situación real de un sistema.

Estas medidas se dividen en cuatro categorías básicas:

- Mantenimiento de rutina

- Inspección

- Reparación

- Eliminación de puntos débiles o corrección

En base a la estrategia y a la definición de las competencias básicas se decide cuáles de estas actividades se pueden externalizar.

En la mayoría de los casos, el mantenimiento autónomo se limita a la limpieza y lubricación de los equipos. La inspección de las instalaciones no incluye, sin embargo, el mantenimiento de reparación. La definición del TPM debe estar coherente con la filosofía: ‘Total Productive Maintenance or Total Productive Management?’

A continuación se describen más detalladamente los diferentes métodos y/o estrategias de mantenimiento.

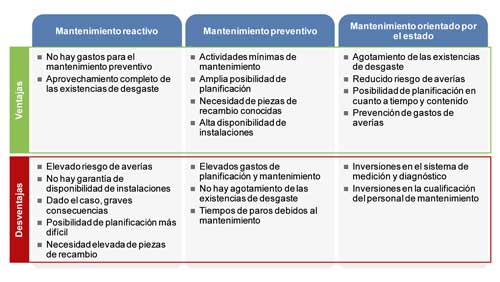

Mantenimiento correctivo: mantenimiento reactivo, reparación tras una avería, subsanación de averías. Reparación de averías.

- Ventaja: ‘Operación hasta fallo’ = se apura el equipo al máximo, hasta agotar el margen de uso; escaso gasto en concepto de mantenimiento hasta que se produce la avería de la máquina.

- Inconveniente: costes más elevados debido a tiempos de inactividad imprevistos o a la necesidad de realizar horas extras, adquisición de repuestos (entrega por taxi), turnos extraordinarios. Una opción, cuando sea posible, es buscar instalaciones alternativas, modificar las existentes, etc.

Mantenimiento preventivo: mantenimiento ‘convencional’. Actividades de verificación rutinarias en intervalos predeterminados. Mantenimiento programado y estandarizado en intervalos regulares (en función del desgaste de los componentes, curvas de carga).

- Ventaja: se reducen los tiempos de inactividad imprevistos.

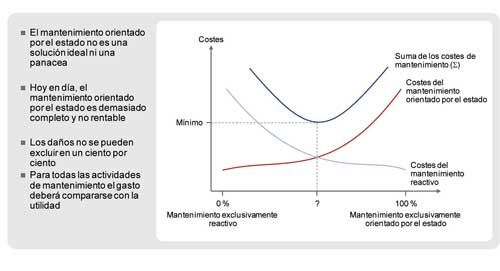

- Inconveniente: mayor despliegue de personal; costes elevados de piezas de repuesto, ya que también se sustituyen piezas con poco desgaste; peligro de caer en un ‘exceso de mantenimiento’. Es aconsejable poner en tela de juicio la planificación por intervalos durante el tiempo de funcionamiento de las instalaciones según las indicaciones del fabricante. ¿Se tiene en cuenta el desgaste o el estado del componente?

Mantenimiento predictivo (según condición y estado de la máquina o instalación)

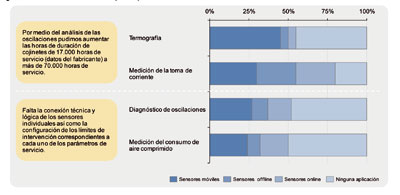

El mantenimiento predictivo se basa en la determinación del momento adecuado (variable) para llevar a cabo las medidas necesarias a partir de los datos registrados y disponibles (inspección, mediciones). Se basa en el uso de técnicas de registro de parámetros y en el estado de la pieza o componente. Los intervalos variables pueden establecerse, p. ej., por medio de sistemas de diagnóstico online.

Esto implica un control permanente de la maquinaria (por ejemplo, diagnóstico de vibraciones, termografía o medida del consumo de corriente o de aire comprimido, además de comprobación de fugas y fisuras, caudal del flujo o endoscopia). De este modo se garantiza la sustitución de componentes defectuosos en caso necesario, a fin de evitar pérdidas económicas por inactividad.

- Ventajas: óptimo control del margen de desgaste de los componentes relevantes, observación continua del estado de funcionamiento. La supervisión permanente permite identificar a tiempo cualquier daño en los componentes, con lo que se incrementa la vida útil tanto de los componentes como de las máquinas. Los trabajos de mantenimiento pueden planificarse con la debida antelación. Diagnóstico de averías mejorado y detallado. Mayor disponibilidad de la maquinaria. Al evitar paradas imprevistas, se reducen también los costes de personal y de repuestos. Se garantiza la calidad de las piezas producidas.

- Inconveniente: este método tiene sus límites; los costes de adquisición y de capacitación pueden ser muy elevados. Se requieren, en parte, sistemas de diagnóstico muy costosos y complejos, que además solo son aplicables de forma limitada. En suma: el coste puede superar al ahorro esperado.

Conclusión:

La utilidad efectiva de un sistema de mantenimiento basado en el estado de la máquina se pone de manifiesto en la fase de envejecimiento. Debido al desgaste normal de una instalación de producción por el transcurso del tiempo, las averías también afectan a componentes fundamentales para el funcionamiento de la misma, como cadenas, cojinetes, guías, componentes eléctricos, etc.

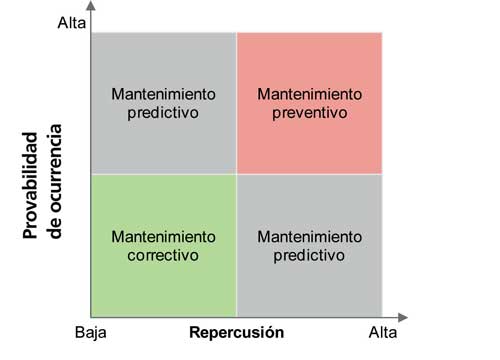

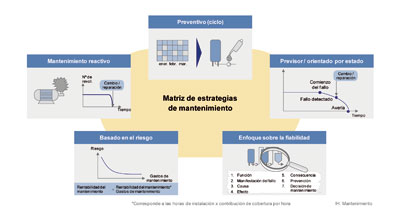

Se pueden diferenciar tres estrategias de mantenimiento básicas

Cada estrategia de mantenimiento tiene su razón de ser

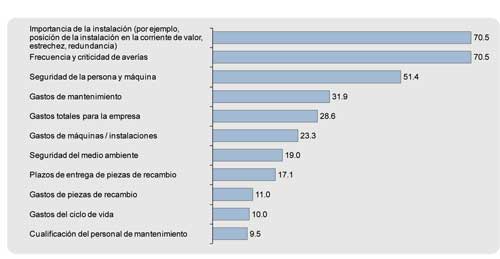

¿Qué criterios son decisivos en la elección de la estrategia de mantenimiento?

Básicamente se trata de combinar las estrategias de mantenimiento con la optimización de gastos y específicamente para cada caso.

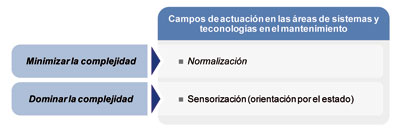

La gestión de complejidad en el mantenimiento significa...

Figura 6: Grado de la complexidad.

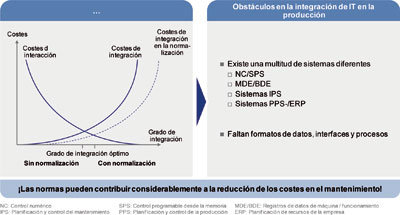

Normalización como medio para la integración con reducción de gastos de los datos y actividades de mantenimiento

Figura 7: Organización IT costes y su beneficio.

Organización IT

En parte, los IPS no están completamente interconectados en la práctica y por lo tanto se basan en papel. Por esta razón faltan los datos registrados de forma centralizada para llevar a cabo los análisis y para iniciar las medidas correctivas necesarias. (IPS = planificación del mantenimiento y sistemas de control). Por medio de la utilización ampliada de aparatos finales móviles (PDA = personal digit assistant, handhelds o notebooks) y la posibilidad de obtener los datos en tiempo real, se mejora toda la actividad operativa de mantenimiento. Esto se puede llevar a cabo con la elaboración de planes de mantenimiento y listas de comprobación hasta el acceso al historial de los datos de la instalación, así como planos 3D de componentes para realizar de forma más eficiente y efectiva las reparaciones.

Elección de la estrategia de mantenimiento: cómo encontrar la combinación adecuada

Estrategias opcionales de mantenimiento para la respectiva situación existente se presta la estrategia de mantenimiento apropiada.

El objetivo debería ser siempre el mismo. Una estrategia adecuada para su planta de producción debe contribuir a:

- Aumentar la disponibilidad de las instalaciones y reducir los costes de mantenimiento

- Mejorar la seguridad laboral

- Incrementar la calidad

- Evitar cualquier tipo de despilfarro (MUDA)

El mantenimiento por sí solo no basta para cumplir este cometido. La organización del área de mantenimiento tiene que adaptarse, lógicamente, a la estrategia de mantenimiento, con el objetivo de sustituir la resolución de fallos de funcionamiento por la prevención de averías. La organización también tiene que adaptarse a las particularidades de la empresa con soluciones creativas.

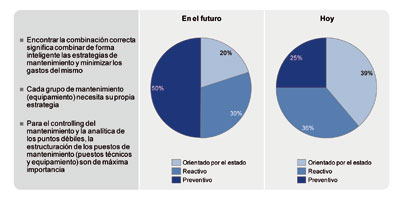

‘Encontrar la combinación adecuada’ significa combinar de forma inteligente las estrategias de mantenimiento con vistas a reducir al mínimo el gasto por este concepto. El coste de las operaciones de mantenimiento debe contraponerse a la utilidad que reportan. Este enfoque integral y la problemática que de él se deriva se pueden abordar con numerosas estrategias.

Los criterios determinantes son: comportamiento del usuario, estado y antigüedad de las instalaciones, y recursos financieros.

Cada ámbito de mantenimiento requiere su propia estrategia de mantenimiento. Para el controlling de mantenimiento y el análisis de puntos débiles es de importancia vital una estructuración de los puntos de mantenimiento (puntos técnicos e instalaciones).

Elección de la estrategia de mantenimiento – encontrar la combinación correcta

Al contemplar las principales estrategias de mantenimiento surgen las siguientes preguntas:

- ¿Qué estrategia es la más adecuada para mi empresa?

- ¿Cuándo debo aplicar una estrategia determinada?

Aparte de las estrategias estándar de mantenimiento citadas, en las empresas se están implementando cada vez más estrategias de carácter innovador.

- Mantenimiento basado en el riesgoRBM (Risk Based Maintenance) o RMA = Risk Matrix Assessment = Matriz de riesgo

- Mantenimiento centrado en la fiabilidad (RCM = Reliability Centered Maintenance).

Ambas estrategias ofrecen numerosas posibilidades de aplicación. A continuación se explican brevemente ambas estrategias.

El mantenimiento basado en el riesgo es un procedimiento destinado a reducir el gasto de mantenimiento, cumpliendo a la vez un nivel de seguridad determinado. Este método sirve para determinar y priorizar los riesgos de una eventual parada de la instalación. El objetivo es establecer medidas e intervalos de mantenimiento eficaces con el fin de minimizar el riesgo de parada de la instalación. Deberán tratarse de forma prioritaria aquellas instalaciones o grupos constructivos con mayor riesgo. Antes de tomar una decisión y valorar el riesgo deben tenerse en cuenta las siguientes cuestiones:

- ¿Qué riesgo existe de que se produzca una parada?

- ¿Cómo se puede reducir o neutralizar el riesgo?

- ¿Qué despliegue (humano/financiero) se requiere para reducir o neutralizar el riesgo?

- ¿Qué riesgo existe para el ser humano y el medio ambiente?

- ¿Qué consecuencias económicas cabe esperar?

- Y de todo ello se deriva la pregunta final:

- ¿Qué riesgos debemos/podemos aceptar?

El mantenimiento centrado en la fiabilidad se sirve de los métodos RCM, FMEA (análisis de modos de fallo y efectos; AMFE) y FMECA (análisis de modos de fallos, sus efectos y criticidad; AMFEC). RCM es un concepto de mantenimiento que permite hacer un uso óptimo de diferentes estrategias de mantenimiento en función de la situación o del tipo de instalación. A diferencia del mantenimiento basado en el riesgo, no se analiza el riesgo de parada de máquinas o instalaciones, sino la posibilidad de que se produzcan fallos de funcionamiento en los diferentes componentes y, a continuación, se definen las consecuencias de dichos fallos. Para ello se describen las instalaciones existentes de modo que sea posible determinar qué estrategia de mantenimiento o análisis de puntos débiles se puede aplicar en cada caso individual.

El principio RCM:

Costes de la medida de mantenimiento preventivo / costes de una parada/avería eventual. Análisis RCM: el análisis RCM plantea siete preguntas básicas a la hora de determinar estrategias individuales de mantenimiento:

- ¿Qué función tiene la máquina o los componentes de la instalación?

- ¿Cómo se puede perturbar el funcionamiento?

- ¿Qué causas tiene el fallo de funcionamiento?

- ¿Qué consecuencias tiene el fallo?

- ¿Qué repercusión tiene el fallo?

- ¿Cómo se puede prevenir el fallo?

- ¿Qué hacer si no se encuentra ninguna solución?

Resumen

Al contrario de lo que sucede con el mantenimiento basado en el riesgo, en el mantenimiento centrado en la fiabilidad (RCM) no se determina el riesgo de que se produzca una avería, sino que se examina cada componente de la instalación para verificar la existencia de posibles fallos de funcionamiento y se definen las consecuencias de dichos fallos. Sobre la base de esta descripción detallada se puede elegir la estrategia de mantenimiento necesaria en cada caso. Sin duda, RBM y RCM son de gran ayuda para la planificación y estructuración. Se basan en estimaciones aproximadas y/o en la experiencia relativa a la disponibilidad habitual de las máquinas e instalaciones. Las modalidades RBM y RCM se prestan sobre todo en el caso de máquinas o instalaciones con una interacción muy compleja entre sus distintas unidades o componentes. En estos casos se recomienda efectuar un proyecto piloto con una instalación o máquina, a fin de conocer el procedimiento y la metodología.

Nota: El mantenimiento en ningún caso genera valor directamente; por ello, las expresiones como “mantenimiento generador de valor añadido” y similares que aparecen en algunos libros sólo dan lugar a confusión. El mantenimiento solo puede asegurar la creación de valor, p. ej., por parte de las instalaciones de producción.

Procedimiento organizativo

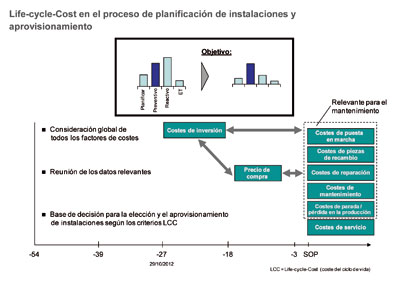

Gestión del coste de ciclo de vida (LCC-Management) de los medios de producción (Life Cycle Performance) Estos procedimientos se vienen desarrollando desde hace tiempo y forman parte de la base de contrato en muchas organizaciones, sobre todo en la industria aeronáutica y aeroespacial. En la industria automovilística se está prestando cada vez más atención a este procedimiento. Gestión del coste de ciclo de vida (LCC-Management) o coste total de propiedad (TCO) Concepción y comportamiento de servicio de las instalaciones En un análisis LCC se insta a los proveedores a demostrar la fiabilidad a partir de documentos, datos obtenidos en pruebas, pronósticos mediante los indicadores MTBF (tiempo medio entre fallos) y MTTR (tiempo medio necesario para las reparaciones) Los contenidos siguientes son, entre otros: a) Revisiones del diseño b) R&M Status (Realibility y maintainability) c) Cálculos y análisis (p. ej., FMEA) d) Enfoques basados en un “proceso continuo de mejora”

Life-cycle-Cost en el proceso de planificación de instalaciones y aprovisionamiento

El futuro de la gestión del mantenimiento: Unos apuntes

A nivel de recursos humanos, grupos de trabajo adaptados a los procesos. Se constituirán unidades de mantenimiento autónomas formadas por personal de mantenimiento y producción, dirigidas por responsables de área. El objetivo será asignar la responsabilidad del proceso y garantizar una mejora continua.

Ampliación de las tareas de control de mantenimiento: éstas no consistirán en la mera gestión de datos, sino que también se considerará el diseño y la introducción de medidas tales como análisis estructurados de fallos y de puntos débiles.

La eficacia y el rendimiento del departamento dependen de una gestión adecuada, por lo que esta también contribuirá al éxito global de la empresa. Cabe destacar que no todos los especialistas en mantenimiento reúnen los requisitos para dirigir equipos de mantenimiento.

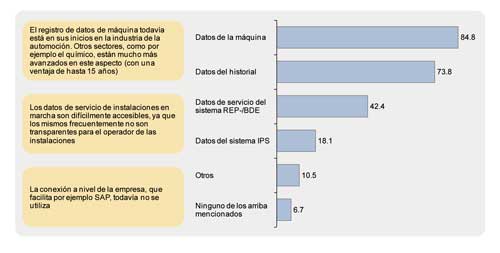

A nivel de máquinas/instalaciones, intercambio continuo de información entre los sistemas diseñados para el control y gestión de la maquinaria (CMS, CN/PLC) con los sistemas de gestión empresarial (ERP/PPS, PGM).

Detección automática de puntos débiles y causas de averías. Inicio automático del proceso de reparación de averías (CMS: Monitorización del estado de la maquinaria; CN: Control numérico; PLC: Autómatas programables; MDE/BDE: Registro de datos operacionales/de maquinaria;PGM: Planificación y gestión del mantenimiento; PPS: Sistema de programación y control de la producción; ERP: Planificación de recursos empresariales).

Ampliación de la gestión del coste de ciclo de vida (LCC-Management) para medios de producción

Problemática:

“El registro de los datos procedentes de la maquinaria no se utiliza apenas en la industria de la automoción. Sin embargo, en otros sectores (por ejemplo, en la industria química) está mucho más extendido”. Dichos datos pueden reflejar la totalidad de los procesos de producción ya que, por lo general, se recogen de forma continua.

¿Qué datos son prácticamente utilizables para el mantenimiento?

“Es difícil acceder a los parámetros de plantas en funcionamiento ya que, en numerosas ocasiones, estas son opacas para la empresa que gestiona la instalación. Si el fabricante de la planta no es la empresa que la gestiona, aquel carece de la experiencia y conocimientos necesarios y, por tanto, FMEAS suelen ser insuficientes.

Por consiguiente, cuanto antes se implique a especialistas de mantenimiento experimentados en las fases de planificación e inversión, más fácil será evitar puntos débiles y, por ende, los costes asociados. Lo ideal sería aprovechar la ocasión para sentar las bases de una estrategia de servicio técnico a largo plazo que incluya las tareas de mantenimiento de rutina, inspección, reparación y gestión de piezas de repuesto.

Independientemente de la estrategia de mantenimiento que elija la empresa, es necesario documentar los trabajos realizados. Numerosas empresas ya están utilizando soluciones informáticas de planificación y gestión del mantenimiento que facilitan la documentación, planificación y el registro completo de datos. El intercambio de información con sistemas empresariales (por ejemplo SAP) aún no está muy extendido y, en los casos en los que está implementado, no siempre se mantiene actualizado.

Es aconsejable minimizar y automatizar las tareas administrativas asociadas al mantenimiento (con dispositivos electrónicos de entrada de datos, de lectura de códigos de barras, etc.)

Para este fin, en algunas empresas será necesario ampliar y optimizar todavía más la estructura IT del mantenimiento. De esta manera, en el futuro las actividades operativas de mantenimiento podrán organizarse de forma más eficiente y efectiva.

La protección del medio ambiente y el consumo energético jugarán un papel importante en la estrategia de mantenimiento (desde la adquisición de máquinas hasta el desecho de piezas de repuesto).

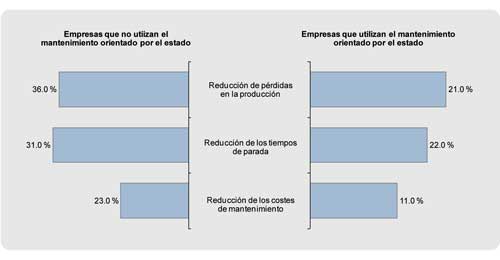

Mantenimiento potencial orientado por el estado

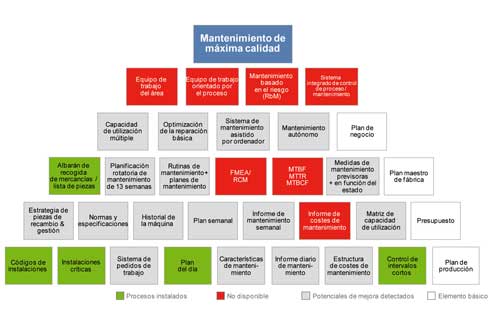

Pirámide de excelencia de mantenimiento: cada empresa puede autoevaluarse y clasificarse

El inventario de la pirámide de mantenimiento muestra lagunas significantes entre lo real y lo previsto.

Fuentes:, Management Engineer, WZL/Frauenhofer IPT, IFM electronic, DIN31051, Betriebliche Instanhaltung Reichel, Müller, Mandelartz.