Reproducción clásica o escáner intraoral: la cadena de procesos dentales requiere una producción de cero fallos a la primera

14 de marzo de 2012

Además de la seguridad del proceso, que también resulta imprescindible en la técnica dental, lo que es importante sobre todo es el concepto de manejo sencillo en toda la cadena de procesos ya que los técnicos de laboratorio dental no son operarios especi lizados CNC sino que se definen a sí mismos como artistas creativos que ponen el acento en la estética y el diseño, también en lo que a sus máquinas se refiere. Además, la mayor parte de los laboratorios dentales no están situados en grandes naves industriales con enormes portones de acceso ni están preparados para cualquier capacidad de carga, sino más bien están ubicados en edificios antiguos angulosos o en la cuarta planta de una casa de alquiler. Con esto ya se han definido de forma aproximada algunas de las exigencias referentes al exterior de la fresadora dental: manejo sencillo, dimensiones compactas y diseño atractivo.

Al mismo tiempo se requiere también un alto nivel de valores interiores ya que la producción de prótesis dentales es una producción en masa altamente exigente y personalizada. Según las estimaciones del experto Dalton, “en Alemania se han fabricado más de 20 millones de coronas a lo largo del 2010. Por lo tanto, son 20 millones de piezas únicas ya que no hay ningún diente duplicado”. Para poder fabricar esta gran variedad de forma económica y con la seguridad del proceso necesaria teniendo en cuenta la forma y el material, es necesario garantizar al usuario una producción de cero fallos a la primera.

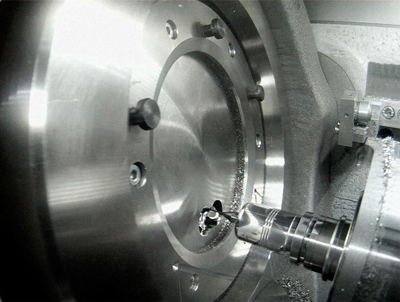

En este sentido, una fresadora-rectificadora de Datron combina las ventajas de los sistemas de producción industriales como la precisión, la potencia y la rapidez con unas dimensiones reducidas para facilitar una instalación cómoda en el laboratorio dental. La posibilidad de combinación con cualquier componente CAD/CAM abierto ofrece plena flexibilidad para la producción eficaz de prótesis dentales. La máquina resulta adecuada para el mecanizado de los materiales más diversos como pueden ser el NEM, el titanio, el dióxido de circonio, la cerámica de vidrio, los nanocompósitos, el PMMA, la cera o el yeso. Gracias al mecanizado simultáneo de cinco ejes es posible realizar incluso complejos diseños con la máxima precisión. A pesar de ello, esta máquina pesa tan solo 880 kilos y, gracias a sus reducidas dimensiones de 79 x 190 x 115 centímetros, pasa por cualquier marco de puerta estándar.

Michael Kreis añade que “desde el primer momento hemos equipado la máquina que es una completa fresadora CNC simultánea de cinco ejes con automatización, de tal modo que el usuario puede trabajar durante mucho tiempo sin prestarle atención”. Los cinco ejes responden a las actuales exigencias del mercado ya que la forma natural del diente son superficies de conformación libre que muy a menudo deben mecanizarse con destalonado. No obstante, la diferencia fundamental es el cómodo concepto de manejo: un IPad de Apple con su superficie táctil permite cargar tareas y supervisar el estado de servicio incluso a distancia. Además, el usuario está siendo ayudado por una inteligente gestión automatizada de tareas y herramientas.

Con husillo de alta frecuencia desde 1988

Datron AG fue fundada en 1969 y en un primer momento se dedicó al desarrollo de componentes electrónicos y software relacionado con aparatos. En 1988 se desarrolló la primera fresadora CNC que ya entonces venía equipada con un husillo de alta frecuencia de hasta 60.000 rpm lo que para Datron supuso “prácticamente el comienzo del mecanizado HSC”. Además de la aplicación principal en la construcción de máquinas, cada vez eran más las consultas procedentes de la técnica dental, por ejemplo, para fresar o retocar los soportes de dientes. El concepto de Datron con pequeñas herramientas y altos números de revoluciones resulta prácticamente como hecho a medida de estas exigencias.

No obstante, tal y como comenta Kreis, cuando se pretende “acceder correctamente a un mercado como el de la técnica médica o dental, uno no puede proceder a la ligera”. En este sentido se ha aprovechado la crisis coyuntural general de 2008/2009 como oportunidad y se ha apostado por el desarrollo de una máquina dental fabricada especialmente y a medida de este mercado. Datron ha estado “bien preparado para muchos sectores” por lo que siempre se han sentido como en casa en muchos mercados: mecanizado CNC en el sector electrónico y plástico desde el sector aeronáutico, pasando por la automoción hasta la técnica médica. En base a estos conocimientos sectoriales se analizaron las exigencias del mercado dental y se desarrolló una fresadora dental. En marzo de 2011 esta innovación fue presentada en la principal feria dental del mundo.

El software del control utilizado se basa en el acreditado control de las máquinas CNC disponibles. La adaptación especial incluye una interfaz de manejo realizada a medida del laboratorio dental. De este modo, la representación resulta sumamente sencilla y clara: “No existe ni ratón ni teclado, únicamente una alfombrilla táctil”.

Sistemas abiertos en una cadena de procesos completa

Las clásicas soluciones CAD/CAM de la técnica dental eran casi siempre sistemas ce-rrados. No obstante, el mercado requiere cada vez más sistemas abiertos siendo estos últimos más difíciles de dominar para el usuario. “Por este motivo ofrecemos toda la cadena de procesos”, explica Michael Kreis: “Desde el escáner, el software CAD/CAM, la máquina, las herramientas hasta el material utilizado (este último con la ayuda de un socio de cooperación)”. Por supuesto, en principio es posible operar la máquina con cualquier sistema CAM. A fin de garantizar la seguridad de la función y del proceso para el usuario, “nosotros cualificamos diferentes soluciones CAM como Work NC Dental o Hyper Dent”. En este sentido, cualificar significa “que nosotros desarrollamos y verificamos las plantillas CAM, es decir, las plantillas de fresado, con nuestras herramientas y el material hasta el último detalle junto con nuestros ofertantes CAM”.

El requisito fundamental sigue siendo que la máquina sea manejable a pesar de toda la complejidad y las funcionalidades técnicas, de forma que incluso los operarios procedentes de otros sectores puedan trabajar de forma segura y todo ello con unas piezas a veces de muy alta complejidad como los puentes soportados por implantes de máxima precisión. La gran variedad de los procesos de mecanizado supone un reto incluso para los expertos en CNC.

Diseñar así la interfaz de control en el iPad reduciendo la información al contenido que debe conocer el técnico dental inexperimentado en materia de CNC es un reto arriesgado. En este sentido, el profesional de CNC echará de menos alguna información (la herramienta que se encuentra actualmente en el husillo, el número de revoluciones del husillo, el avance actual, el recorrido restante, etc.). A cambio, el novato en materia de CNC de técnica dental puede familiarizarse bastante bien con todas las funcionalidades relevantes tras un pequeño curso de formación.

La cadena de procesos comienza en la silla del dentista. El primer paso siempre es digitalizarlo en la boca lo que puede realizarse de forma clásica por medio de una reproducción que se llena con yeso para fabricar un modelo. A continuación debe escanearse este modelo óptimamente mediante un escáner de luz de líneas o láser. El escaneado intraoral permite acortar la cadena de procesos, hecho que solamente se realiza en las denominadas “consultas digitales”. En este proceso lo que se hace es digitalizar la situación en la boca directamente con una cámara especial, el escáner intraoral. En ambos casos, el resultado es un modelo de datos SDL estandarizado. Mediante un software CAD especial se produce un “diente prácticamente virtual” que encaja perfectamente en el hueco y se adapta perfectamente a la mordedura y a los dientes contiguos.

Estos datos CAD se transmiten al software CAM que selecciona la plantilla apropiada para el mecanizado deseado, es decir, la plantilla de mecanizado en la que están memorizados de forma fija todos los parámetros de mecanizado: para coronas, puentes, injertos y diferentes materiales. A continuación se genera el correspondiente programa de fresado.

“Desde mi punto de vista”, resume Michael Kreis, “la cadena de procesos dentales digitales está cerrada hoy”. Después de las dificultades iniciales, los sistemas abiertos habituales se han ido estableciendo durante los últimos años y hoy están siendo utilizados en millones de aplicaciones. Por supuesto, no todas las consultas y todos los laboratorios están dentro de la cadena digital pero a pesar de ello, se muestra convencido: “Hoy en día se vive la cadena de procesos”.

Importante plataforma comercial e indicador

La Metav, añade Michael Kreis, “ha sido desde siempre una feria muy importante para nosotros. Especialmente en el mercado nacional y europeo supone para nosotros una plataforma comercial muy importante y un indicador para el comienzo del año. Gracias al evento especial sobre el tema “Metal meets medical adquiere aún mayor relevancia para nosotros ya que gracias al desarrollo de nuestra fresadora dental hemos podido acceder con éxito al mercado de técnica médica y tenemos la intención de ampliar aún más nuestra competencia en este sector”.