Una buena elección del masterbatch para la chaqueta del cable multiplica su durabilidad, según Delta Tecnic

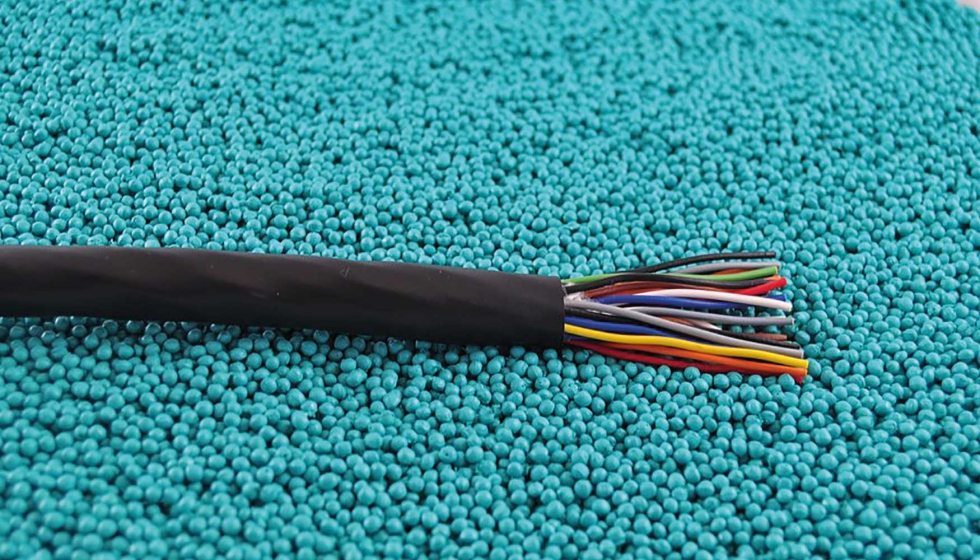

En el mundo de la producción de cables, un elemento crucial es la chaqueta. Se trata de la capa que rodea la capa exterior de un cable, y su elección puede marcar la diferencia en la durabilidad y el rendimiento del producto final. Delta Tecnic, fabricante de masterbatch de color, asegura que la elección adecuada de un masterbatch puede marcar la diferencia en la resistencia de la chaqueta y multiplicar la vida útil del cable.

Si imaginamos un cable de energía con tres conductores de cobre en su interior, encontramos tres capas internas de aislamiento. Sin embargo, la capa externa, la chaqueta, es la que interactúa directamente con el entorno. Es lo que proporciona al cable su resistencia a los factores externos, como la fricción, las condiciones climáticas y en gran parte es la responsable de la exposición al fuego.

Es importante destacar que un cable que no dispone de una buena chaqueta puede llevar a un fallo prematuro, afectando directamente a su vida útil. Y es que un cable puede presentar errores en uno o dos años de vida al exterior, si bien con un buen uso de los materiales de la cubierta es posible alargar la vida útil hasta 25 años. Así de fundamental resulta la chaqueta de un cable en referencia a la durabilidad y la resistencia.

Resistencia a los factores externos gracias al masterbatch

Para garantizar un buen comportamiento a la fricción, se utilizan polímeros como el TPU (poliuretano termoplástico). Esta elección es esencial cuando se espera que el cable se enfrente a roces constantes debido a su movimiento, instalación en el suelo o uso en mecanismos en movimiento. En este contexto, el masterbatch actúa como aditivo que agrega pigmentos y propiedades específicas al polímero, pudiendo marcar la diferencia en la resistencia de la chaqueta a la fricción.

La resistencia al fuego es otro aspecto crítico. Algunos cables deben mantener un buen comportamiento frente al fuego y evitar la emisión de humos tóxicos cuando se queman, así como reducir al máximo el goteo durante la combustión. Para estos casos, se utilizan compuestos especiales con la abreviatura HFFR (retardantes de llama libre de halógenos). La elección del masterbatch para la adición de color es igualmente importante, ya que un masterbatch diseñado para esta aplicación puede mejorar significativamente el comportamiento del cable al fuego.

Los cables de media tensión, especialmente aquellos que están expuestos al aire libre, como los de color rojo o negro, deben seleccionar cuidadosamente los materiales de chaqueta para garantizar la durabilidad y la resistencia al entorno. Los cables rojos deben usar masterbatch con pigmentos que mantengan el color y sean resistentes a la luz (lightfastness) y a las condiciones climáticas (weathering). Para cables de media tensión, se utilizan comúnmente materiales como el XLPE (polietileno reticulado) y el PVC.

En el caso de las chaquetas negras, que son ampliamente utilizadas en la industria del cable, es importante proteger el polímero de la degradación causada por la exposición a la luz y las condiciones climáticas. Para ello, se utilizan masterbatch negros que contienen una alta concentración de negros de humo especiales con tamaño de partícula pequeña, menores a 20 nanómetros. El negro de humo actúa como un filtro UV, protegiendo el polímero de la degradación causada por la luz solar, ya que és responsable de la absorción de la radiación UV emitida.

Cuando la chaqueta no puede ser de color negro, se recurre a masterbatch especiales. Estos deben estar diseñados con pigmentos que no se decoloren y deben incluir filtros ultravioletas y estabilizadores de luz, conocidos como HALS (Hindered Amine Light Stabilizers). La selección precisa de estos componentes es esencial para garantizar que el polímero no se degrade durante la exposición al sol y asegurar la no decoloración con el tiempo de vida al exterior.

Color y resistencia al exterior al coste más eficiente

Es importante destacar que el buen comportamiento de los pigmentos se ve influenciado por el polímero utilizado en la fabricación del cable. Su compromiso con la selección de pigmentos adecuados para cada tipo de polímero garantiza que los cables mantengan su color y resistencia al exterior al coste más eficiente posible. Además, Delta Tecnic utiliza el mismo polímero en la chaqueta que en la fabricación del masterbatch, asegurando que no haya interferencia en las propiedades mecánicas y en el comportamiento al contacto con el fuego muy importante en caso de incendio.

La elección de un masterbatch adecuado y una cuidadosa consideración de los materiales son elementos clave para garantizar la longevidad de los productos y la seguridad de su rendimiento. La inversión en calidad y durabilidad en la elección de la chaqueta de un cable es esencial para garantizar su funcionamiento confiable a lo largo del tiempo.