OMV y Borealis realizan una fuerte inversión en la fabricación de plásticos avanzados

La inversión conjunta en la localización de OMV/Borealis ha supuesto un desembolso de 400 millones de euros. Los 200 millones de euros invertidos por OMV se destinaron a actualizar su cracker, que ahora dispone de una capacidad de producción de 150.000 a 500.000 toneladas de etileno anuales, y su capacidad de producción de propileno se verá incrementada de 100.000 a 400.000 toneladas cada año. Estos productos petroquímicos son muy demandados en el segmento de las tuberías y utilizados en la fabricación de plásticos de polietileno y polipropileno avanzados.

La nueva planta de PE Borstar permite a Borealis dar respuesta a una creciente demanda de PE de baja densidad para conseguir productos de film diferenciados para el envase y embalaje flexible y otras aplicaciones industriales en particular.

Según Gerhard Roiss, Consejero Delegado de OMV y presidente del Consejo de Borealis, “la inversión conjunta de 400 millones de euros representa la mayor inversión efectuada en esta localización y al mismo tiempo estrecha y consolida la posición competitiva de Schwechat como un centro petroquímico europeo. Nuestros productos de refinería se dirigen a la movilidad y materiales. Esta inversión en los plásticos refleja nuestro creciente interés en un negocio sostenible. La sinergia de este proyecto de inversión es un buen ejemplo de la exitosa integración entre OMV y Borealis”.

Por su parte, John Taylor, CEO de Borealis señaló: “Esta inauguración es un evento muy importante para Borealis porque demuestra la continua búsqueda de creación de valor a través de una estrategia de innovación. Nuestra planta central europea juega un rol fundamental en la implementación de esta estrategia con el centro de innovación de Linz y ahora un incremento de la capacidad de Borstar en Schwechat. Confío en que esta estrategia nos permitirá continuar anticipándonos a las necesidades de nuestros clientes a nivel internacional y desarrollar colaboraciones para nuevas soluciones plásticas”.

La recuperación y el reciclaje forman parte de la estrategia de desarrollo de Borealis

Actualmente, tanto el PE como el PP se utilizan en más de la mitad de los productos que se fabrican a escala internacional. Los sectores para los que desarrollan productos de plástico son los cables de comunicación y energía, tuberías de distribución de agua, gas y aguas residuales, componentes de automoción, envases avanzados de alimentos, bienes industriales y transporte, dispositivos médicos y aplicaciones industriales y del hogar.

Uno de los eslabones de la cadena de valor de Borealis es la concienciación por la sostenibilidad. La recuperación y el reciclaje forman parte de la estrategia de desarrollo de la compañía que fabrica materiales más ligeros, recubiertos y de una mayor durabilidad que permiten la reducción del consumo y del gasto de los recursos.

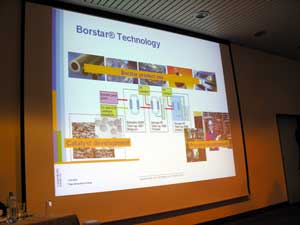

Borstar, un producto estrella y de gran potencial

El plan de crecimiento más representativo es triplicar la capacidad de producción Borouge en Abu Dhabi hasta los 2.000 de toneladas de poliolefinas de Borstar al año. El proyecto, que se completará en 2010, introducirá PP Borstar al complejo.

Borstar PP produce polímeros PP de una rigidez excepcional, tenacidad, propiedades de superficie y contracción para moldeo controladas, termoconformado, carcasas y aplicaciones de automoción.

Por otro lado, Borstar PE combina excelentes propiedades mecánicas y ópticas para conseguir una gama de soluciones versátiles, particularmente para el envasado flexible.

Borstar PE 2G es la nueva generación de tecnología que Borealis lanzó en 2005 que consigue soluciones de gran transparencia, sellado y procesabilidad. Borstar PE 2G permite un menor consumo de energía de hasta 7 por ciento por tonelada producida e incrementa la capacidad de la planta para conseguir beneficios de costes y sostenibilidad, proporcionando productos más ligeros, de igual dureza y menores gastos.

Los polímeros de PP y PE de Borealis son diseñados para aplicaciones específicas y se suministran a los clientes en la industria, usualmente en partículas de 2-3 mm. Estos son pellets o gránulos empaquetados en bolsas o a granel. En algunos casos, este material pasa por un paso de compounding antes del suministro en Borealis o en otras plantas de compounding.

Los clientes procesan los plástico en productos de plástico que usamos diariamente: envases, bolsas, films, ropa, fibras, tuberías, recubrimientos y encapsulados de cables, piezas de coche o dispositivos médicos.

Su inversión en I+D minimiza el tiempo de lanzamiento de productos

Los crackers ubicados en Finlandia, Sueca, Noruega (joint venture con Hydro Polymers) y Abu Dhabi (joint venture con ADNOC) producen olefinas (etileno y propileno), mientras el propileno se crea en una planta de dehidrogenación propano en Bélgica. También comercializan una variedad de co-productos de los procesos de cracking.

Otro de los factores de especial interés para la buena marcha de la investigación de la compañía además de su interés por acelerar el tiempo entre el desarrollo y el lanzamiento de nuevos productos al mercado, es la constante cooperación con la Universidad. Durante la jornada se dio a conocer el desarrollo de nuevos métodos de ensayo de materiales y softwares en cooperación con la Universidad de Leoben y el Centro de Competencias de Polímeros Loeben (PCCL) en Austria.

Envases, un sector clave para Borealis

Borealis también suministra importantes soluciones para mercados como el de la agricultura y pesca. Precisamente, para este último sector industrial Borealis ha desarrollado la poliolefina BorForm para en el envasado de film al vacío. Desarrollado en cooperación con la empresa Tomen Gram, ha lanzado una solución que asegura una eficiente producción, minimiza el gasto de materiales y reduce drásticamente los costes, mejorando asimismo, la calidad de los alimentos.

Otro de los ejemplos expuestos durante la jornada fueron las nuevas botellas de plástico para comida, bebida, cosmética o pintura fabricadas a partir del grado de polipropileno de Borealis RF926MO para fabricar envases mediante el proceso de inyección-estirado-soplado para pintura, como lo ha hecho recientemente la empresa KKT y le ha permitido abaratar los costes de producción y mejorar la resistencia al impacto.

Sistemas de tuberías, un sector emergente

Durante la jornada se puso de ejemplo la relación de Borealis con la empresa Rehau. La multinacional especializada en plástico, ha suministrado a Rehau BorECO BA 212 E, un polipropileno de alto desarrollo para los sistemas de tubería, para instalar un nuevo sistema de flujo suave de aguas residuales en Austria durante el invierno, donde debe soportar las bajas temperaturas. Los beneficios que ha obtenido la empresa fabricante de tuberías han sido un producto de peso ligero, de alta rigidez, con una buena resistencia al impacto incluso a bajas temperaturas y la durabilidad, permitiendo ventajas de ahorro de costes de producción, seguridad y sostenibilidad.

Cableado de telecomunicaciones

El aislamiento de cables eléctricos Supercure XLPE es una solución de alta productividad, que permite a los fabricantes de cable incrementar sus beneficios sin necesidad de nuevas inversiones. El tiempo de producción se ve reducido en un 20 por ciento, aumentando así la capacidad de producción y abaratando los costes.

Según John Taylor, Chief Executive de Borealis los objetivos del grupo van más allá de proporcionar innovadoras soluciones de plástico para la industria internacional. De hecho, su actividad juega un rol determinante a la hora de resolver ciertos retos internacionales de carácter crítico, como son el agua, los alimentos, la salud, la comunicación y la energía. “Para nosotros, uno de los principales retos para la sociedad actual es facilitar el acceso al agua. En la actualidad, 1.000 millones de personas padece un acceso limitado o la total restricción de acceso a agua potable y esta situación empeorará durante los próximos años”. En este sentido, las Naciones Unidas han declarado el acceso a agua potable como un derecho fundamental para lo que se ha desarrollado el proyecto “ Water for Life Decade” con el objetivo de reducir este número a la mitad para el año 2015.

En Italia, por ejemplo, se pierde aproximadamente el 40 por ciento del agua suministrada por los antiguos sistemas de tuberías fabricados con materiales de antigua generación. “Personalmente veo el agua como uno de los retos del siglo XXI y el plástico como el material es este siglo. Asimismo, considero que el plástico puede tomar un mayor partido proveyendo algunas soluciones para el futuro”. La multinacional propone soluciones para acabar con el problema del ahorro de agua: Primero, en terrenos difíciles, instalando tuberías de plástico flexible. Segundo, botellas, tapones y cierres combinados con un envoltorio retráctil para proteger el agua fresca que permita también un transporte sencillo. Tercero, en el área de gestión de residuos, tuberías de polietileno anti corrosivo que transporte aguas residuales tratadas con seguridad.