Optimizar el proceso y reducir costes al unísono: soluciones completas para la tecnología de alimentos y bebidas

La producción de mayonesa y aliños para ensaladas se enfrenta a desafíos muy exigentes. Las fórmulas cambian con frecuencia, muchos ingredientes con diferentes texturas y dosificaciones específicas llevan al límite a los instrumentos convencionales. Las soluciones de sensores de Baumer con CleverLevel, Combipress y CombiLyz optimizan los procesos de producción en Homann para garantizar la alta calidad de sus productos gourmet.

Desde 1978, la ubicación de Homann en la ciudad alemana de Bottrop ha estado produciendo platos preparados de primera calidad. Las ensaladas gourmet de las marcas Homann y Nadler son populares y famosas en diferentes paises. Ambas marcas tradicionales pertenecen al grupo Theo Müller. Hace dos años, en estrecha colaboración con Baumer, elaboraron nuevos conceptos para la optimización de procesos en la fabricación de mayonesa, salsas y aliños para ensaladas.

Detección del nivel límite en depósitos de almacenamiento, mezcla y compensación

Las operaciones de conmutación precisas y repetitivas son una obligación, incluso en tareas aparentemente simples de detección del nivel. En los depósitos de almacenamiento, los interruptores de nivel capacitivos convencionales, conocidos comúnmente como ‘interruptores capacitivos’, proporcionan unas prestaciones limitadamente fiables. Requieren una configuración específica del medio. Más allá de los umbrales, la baja constante dieléctrica de algunos medios como el aceite comestible (DK εr < 10) pueden causar errores de medición si ha quedado una película de lejía en la punta del sensor después de la limpieza. Para Homann, este fue uno de los criterios para decidirse por CleverLevel, el controlador de nivel universal, configurable. Utiliza la tecnología de microondas o barrido de frecuencias para poder detectar de forma fiable el nivel de llenado de cualquier medio (figura 1) como solución de un solo sensor tanto para el aceite como para el agua.

Fig. 1: El interruptor de nivel universal CleverLevel en acción instalado en un depósito de compensación.

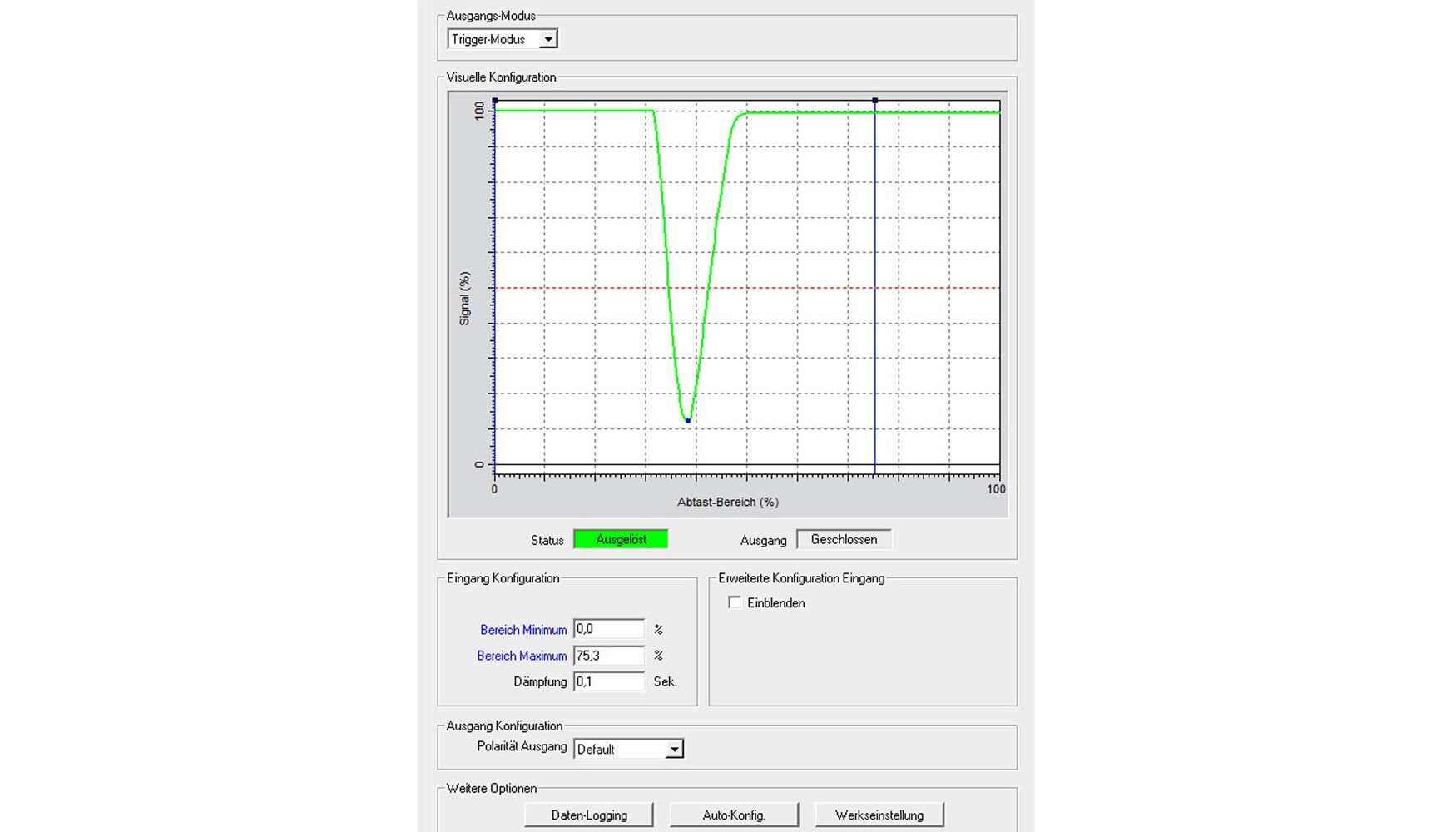

En función de las fórmulas y las propiedades dieléctricas de los ingredientes en los depósitos de mezcla, Homann solía implementar combinaciones de interruptores de final de carrera capacitivos y horquillas vibrantes (o diapasones). Según los medios, las respuestas variaban de muy lentas a muy sensibles, lo que se traducía en alteraciones de la eficiencia del proceso. Homann reemplazó su solución convencional por CleverLevel, que tiene una respuesta muy rápida. Baumer ayudó a averiguar la configuración óptima, que se cambia y visualiza cómodamente mediante el software FlexProgram basado en FDT (Field Device Tool)/DTM (Device Type Manager) (fig.2).

Una vez que la mayonesa, salsa o aliño se emulsiona y dispersa totalmente, se bombea a depósitos de compensación hasta que se añada a la ensalada en una etapa de producción posterior. Aquí, la viscosidad y la adherencia específica del medio juegan un papel importante (fig.3). Las soluciones convencionales, que utilizan horquillas vibrantes, ultrasónidos e interruptores de final de carrera capacitivos, eran propensas a errores de medición causados por los medios adheridos. CleverLevel está libre de mantenimiento y no se ve afectado por la adhesión de los medios. Ahora los tiempos muertos (de inactividad) imprevistos para ventilar el sistema y revisar la bomba son cosa del pasado.

Frank Piatkowski, ingeniero responsable de aplicaciones y de procesos en Homann, afirma que "CleverLevel es la solución de un sólo sensor para diferentes medios y aplicaciones. Desde la implementación de CleverLevel, hemos estado experimentando una reducción significativa de los errores técnicos”.

Medición de la presión hidrostática en los depósitos de vinagre, aceite (comestible) y glucosa

El emplazamiento de Homann en Bottrop tiene un gran depósito de vinagre al aire libre. Para la supervisión sistemática del nivel estaban buscando una solución precisa y fiable, pero sin embargo fácil, cómoda y que pudiera estar al aire libre. Homann se decidió por el transmisor de presión Combipress. Gracias a una precisión del 0,1% (MEW = final value of the measuring range: valor final del rango de medición) y a la compensación activa de temperatura, suministra mediciones consistentes sin ambigüedades, independientes del medio y la temperatura ambiente. La fácil configuración mediante la gran pantalla táctil elimina la necesidad de una unidad operativa adicional. La carcasa robusta, con clasificación de protección IP67, soporta de forma fiable condiciones duras en el exterior y en las zonas húmedas (fig.5).

Capaz de detectar la densidad del medio específico y los niveles de llenado, Homann también ha instalado Combipress en recipientes de glucosa y depósitos horizontales de aceite. Especialmente ahí, Combipress sobresale por la función de linealización que integra. Baumer también ofrece los adaptadores correspondientes para la conexión óptima al proceso.

Frank Piatkowski está contento: "Tanto en interiores como al aire libre, los sensores de Baumer contribuyen a una automatización sin complicaciones y, una vez instalados, no son ni susceptibles ni perceptibles”.

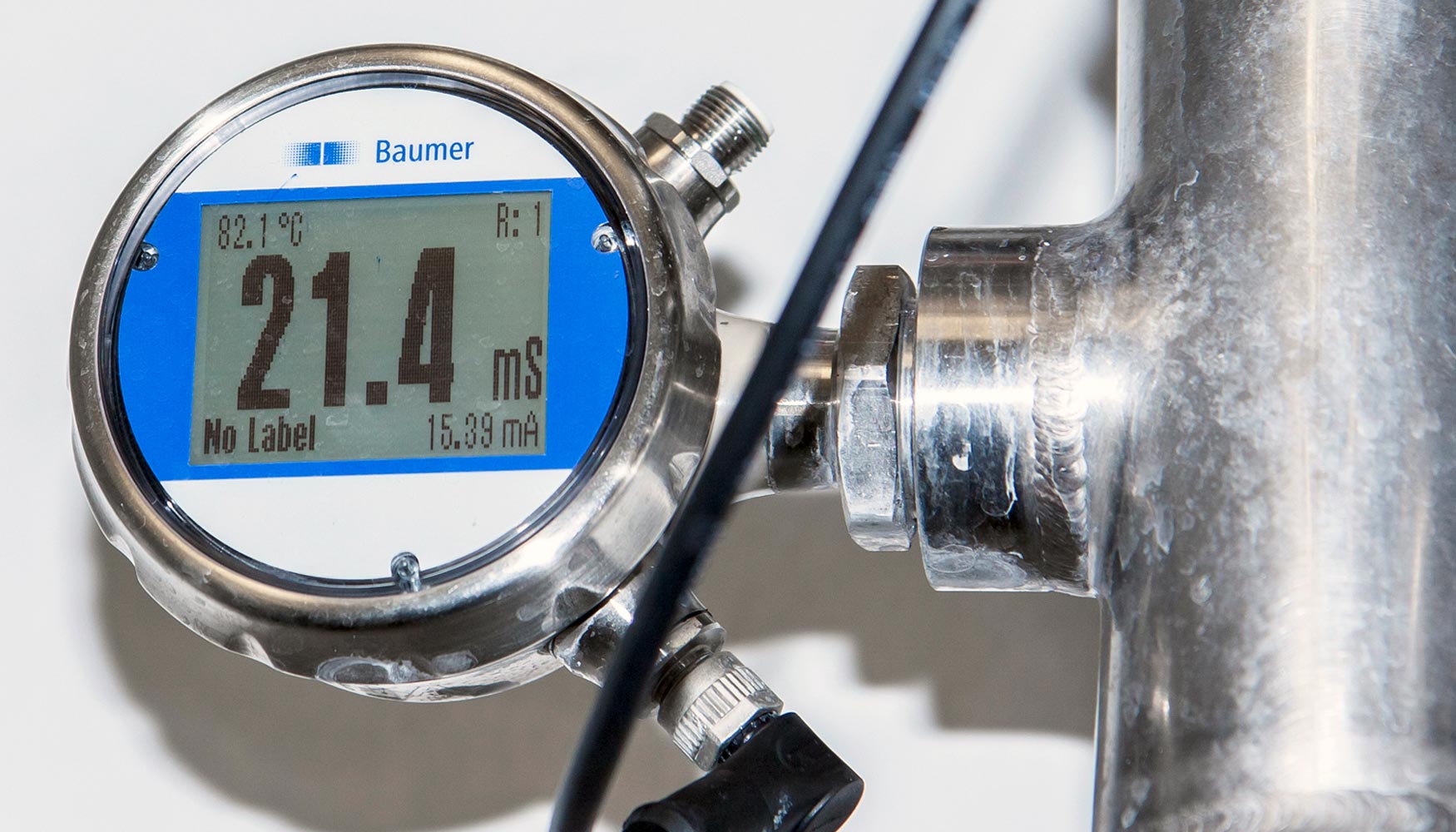

Medición de conductividad en los procesos CIP

Cada ciclo en la producción de aliño o mayonesa conlleva limpieza in situ (CIP: Cleaning in Place). El proceso reproducible define con precisión la dosificación del detergente, que tiene en cuenta la presión y la temperatura. En las instalaciones CIP de Homann en Bottrop, la dosificación exigía una mejora por lo que el nuevo sensor de conductividad CombiLyz entró en juego. Gracias a su rápida respuesta garantiza resultados de medición precisos con una desviación máxima inferior al 1%. La conexión de medición del elemento sensor inductivo proporciona un canal de 6,6 mm de ancho, que incluso tolera tela o medios que contengan sólidos. Homann optimizó con éxito la dosificación del detergente y redujo los costes de materia prima.

“Volveremos a considerar los productos innovadores de Baumer cuando invirtamos en instalaciones CIP nuevas y punteras ”, explica Frank Piatkowski. “Baumer aborda nuestros requisitos en términos de optimización o productos especializados como incentivo para nuevos desarrollos y garantiza una ejecución experta”.

En Baumer, los diseños higiénicos y las rigurosas certificaciones obligatorias de producto son una cuestión de rutina. Todos los sensores de proceso de Baumer utilizados en Homann cumplen con los altos estándares del EHEDG (European Hygienic Engineering & Design Group: consorcio de fabricantes de equipos, industrias alimentarias, institutos de investigación y autoridades públicas sanitarias, fundado en 1989, con la finalidad de promover la higiene durante el procesado y envasado de alimentos) y están certificados por el EHEDG (Grupo Europeo de Diseño e Ingeniería Higiénicos). Además, el cumplimiento de los reglamentos EN 1935/2004 y EN 10/2011 referentes a los materiales y objetos plásticos en contacto con los alimentos permitirá reducir el total de Análisis de Peligros y Puntos Críticos de Control (HACCP, Hazard analysis and critical control points).