Riesgo de explosión en cabinas de secado

Introducción

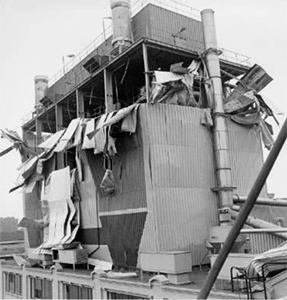

Figura 1. Efecto de explosión en un secadero.

El principio de secado mediante pulverización está basado en la transformación de líquido en polvo seco durante un único proceso de fabricación. El líquido es desintegrado en pequeñas gotas mediante un disco rotativo o una boquilla. Las gotas entran en contacto con el medio de secado caliente (en el caso de productos alimentarios se utiliza únicamente aire) provocando una rápida evaporación del agua presente en la superficie. Este sistema permite utilizar aire a alta temperatura sin que éste pueda afectar al producto, incluso si se trata de materiales altamente sensibles a cambios de temperatura.

El incremento en la temperatura superficial de las partículas se produce únicamente al final del proceso de secado, cuando la superficie no está completamente húmeda y las gotas se han casi transformado en partículas secas. El tiempo de secado mediante esta tecnología es inferior al requerido cuando se utilizan otro tipo de dispositivos, ya que se trata de unos pocos segundos. Al tratarse de un período de tiempo reducido, no es suficiente para causar daños en el producto secado, razón por la que esta solución es tan utilizada en aplicaciones de secado en industria alimentaria, farmacéutica o química. Después del secado, las partículas son separadas para un procesado posterior.

Propiedades del polvo generado durante el secado

Como se ha señalado anteriormente, la operación de secado genera materiales de los que se originan las partículas de polvo. Debido al proceso, estas partículas de polvo son muy susceptibles a la formación de combustión espontánea, fuego y explosión.

Con el fin de prevenir la aparición de estos eventos extraordinarios, es siempre necesario conocer, no sólo las condiciones de funcionamiento de cada parte de la tecnología de secado en general, sino también los parámetros de fuego y explosión de los efectos provocados por el polvo.

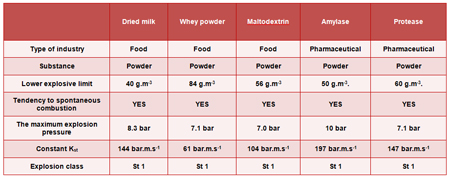

Para mayor claridad, se incluyen en la Tabla 1 los parámetros seleccionados de polvo producido que surge durante el proceso de secado.

La tabla muestra valores que representan los límites de prevención adecuadas contra explosiones. Se trata de aquellos valores necesarios para la adecuada construcción y diseño sistemático de la protección anti-explosión.

Estadística de eventos peligrosos

En los años sesenta del pasado siglo XX, se produjeron en las instalaciones de producción de secado de polvo, un gran número de accidentes, incluidos los incendios y explosiones.

Los detonantes que causaron el accidente (incendio y explosión) incluyen:

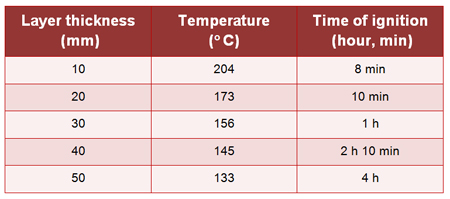

- Auto-encendido en una capa. Se considera bastante habitual y la causa más probable de un inicio de explosión, de acuerdo con diferentes informes realizados. Por ejemplo, el contenido de grasa en la leche, juega un papel muy importante dentro de la temperatura de auto-ignición. La temperatura ‘crítica’ de auto-ignición, disminuye al aumentar el contenido de grasa. Las condiciones de auto-ignición se determinan por la dependencia de la temperatura crítica de auto-ignición en la cinética de liberación de calor, en las condiciones de intercambio de calor con el medio ambiente y en el momento de la acción de estos factores. Esto significa que bajo ciertas condiciones, puede ocurrir un calentamiento espontáneo a temperaturas más bajas de las iniciales y, por otro lado, en otras condiciones, las altas temperaturas pueden no ser peligrosas.

- Contaminación del aire de admisión (entrada) en la sala de secado. Es necesario resaltar la importancia del grado de pureza del aire caliente de entrada en la sala de secado. Antes de proceder a su introducción, el aire debe deshacerse de todas las impurezas mecánicas mediante una filtración efectiva. Esto es necesario, entre otras razones, para obtener una buena calidad del producto, ya que las impurezas mecánicas pueden carbonizar en el sistema, y han demostrado ser las partículas de color negro que aparecen habitualmente en la sustancia seca. Una deficiente filtración repercute en un producto de calidad deficiente.

- Superficies de fricción. El contacto entre las partes móviles de los diferentes dispositivos de secado, han sido, habitualmente, otros elementos desencadenantes de explosiones. Se trata de equipos tales como pulverizadores centrífugos, ventiladores y torniquetes.

- Iniciación por una chispa eléctrica. Ocurre, entre otros, sobre ventiladores existentes, cuando existe el riesgo de que se deposite una capa dura que llegue a dañar o bloquear los álabes. Una segunda posibilidad es la aparición de chispas debidas a la electricidad estática, o una deficiente puesta a tierra de los elementos conductores.

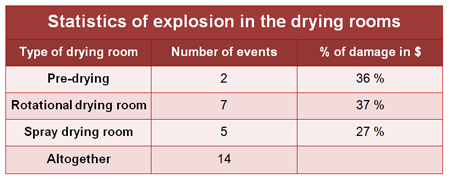

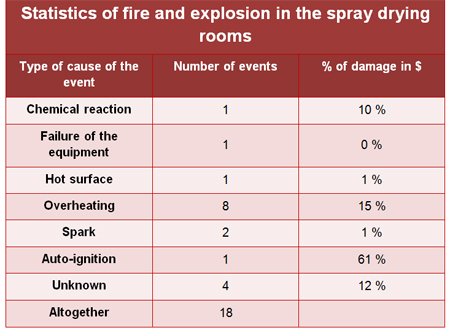

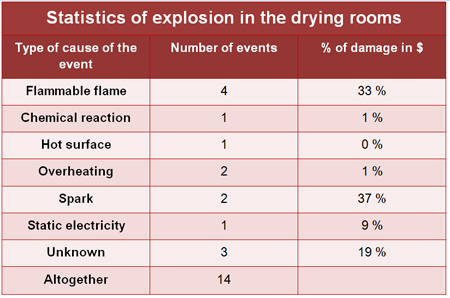

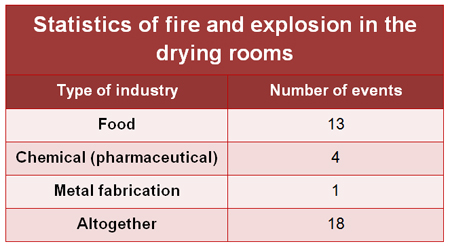

En las siguientes tablas se enumeran datos estadísticos de la compañía de seguros (FM Global Insurance Company) sobre accidentes en instalaciones de secado.

De las estadísticas presentadas por esta compañía y los parámetros de explosión de sustancias secas que se enumeran en la Tabla 1, se desprende que el riesgo de incendio y explosión no puede ser subestimado, a la luz de los parámetros actuales. Operadores y/o fabricantes deben considerar incluir en sus instalaciones, todas las medidas de índole técnica y organizativa para garantizar la seguridad, no sólo de las personas, sino también de la instalación.

Factores a considerar ante un fuego o explosión de material secado en el interior de los dispositivos

Tendencia a detonar que exhiben todo tipo de material en polvo (por ejemplo, la leche y los productos lácteos concentrados) si la concentración de polvo en g/m3 supera el límite inferior de explosividad, y si la concentración está en un medio con un riesgo suficientemente alto de inicio de explosión a una cierta temperatura y energía.

El límite inferior de explosividad de los productos varía de 10 a 100 g/m3. La explosividad del polvo no sólo está condicionada al tamaño de las partículas de polvo, sino también por la agitación en el medio ambiente, el contenido de oxígeno y la temperatura. Cuanto más fino y más seco es un polvo y mayor es la temperatura ambiente, más inflamable es el polvo y más fuerte es su explosión.

La dimensión de los parámetros de la explosión son consecuencia de la concentración y la turbulencia de polvo. En principio, la presión de explosión aumenta al aumentar la concentración hasta su valor ‘óptimo’. Tras superar este valor, se reduce de nuevo la presión y la dinámica de la explosión. La turbulencia provoca efectos similares a los anteriores. Si la turbulencia de la nube de polvo aumenta, y en ese momento se genera la suficiente energía de ignición, los parámetros de la explosión aumentan, especialmente la dinámica de la explosión. Los valores de la presión máxima de explosión en polvo alcanzan, bajo las condiciones barométricas iniciales de una mezcla explosiva en recipientes herméticos, el valor de 8 kp/cm2.

Si se forman en el interior del secador capas de polvo depositado, que pueden ser agitadas y levantadas de diversas formas, pueden provocar un aumento de la concentración que se acerque al valor óptimo (concentración a la que se logran los parámetros más altos de explosión). Un peligro mucho mayor que en el propio secador, en términos de la creación de concentración por turbulencias, es el que se puede generar en dispositivos, tales como tuberías, ciclones separadores y filtros.

El mayor peligro de una explosión de polvo se produce durante la disminución de la velocidad de flujo y el incremento de la temperatura de los alrededores. Esto suele ser debido a diferentes factores:

- Interrupción del flujo de mezcla polvo / aire

- Fallo de alimentación

- Interrupción en el suministro de producto líquido o concentrado

- Limpieza incompleta de la sala de secado

- Errores en el proceso de filtrado

- Creación de la capa de polvo en las tuberías de transporte o en las superficies del intercambiador de calor, etc.

Figuras 2 a 4. Fotos de explosiones en secaderos y efectos de dichas explosiones.

Peligro generado durante las operaciones de filtrado

A continuación se detallan algunos de los principales peligros que pueden generarse:

- Peligro de desarrollo de sedimentos de los componentes filtrados

- Peligro de sobrecalentamiento

- Peligro de auto-ignición

- Peligro de aparición de chispas (eléctricas, electroestáticas, por fricción)

- Peligro de fuego

- Peligro de explosión.

Basándose en parámetros de explosividad y fuego, los operadores deben clasificar los recintos y dispositivos en zonas, definiendo las diferentes fuentes de ignición y una propuesta de medidas de índole técnica y organizativa. Esta información debe estar recogida en la documentación de protección contra explosiones.

Los análisis de riesgo realizados suelen implicar, habitualmente, no sólo la aplicación de una serie de medidas específicas, sino también medidas técnicas de protección anti-explosiones de carácter pasivo y/o constructivo.

La prevención de tipo pasivo incluye los siguientes métodos:

- Protección constructiva

- Liberación de la explosión combinado con una separación de la explosión

- Supresión de la explosión en combinación con una separación de la explosión

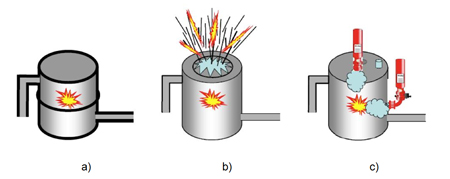

Figuras 5. Tipos de prevención anti-explosión.

La verificación de la resistencia a la presión debe realizarse antes de la aplicación de los elementos de anti-explosión en los sistemas de secado. En primer lugar, los valores de resistencia a la presión se deben verifican, según EN 14460, en la documentación del fabricante (proveedor). En caso de que se desconozca dichos valores, se debe realizar una verificación práctica, mediante cálculos MKP de las partes de la instalación seleccionada.

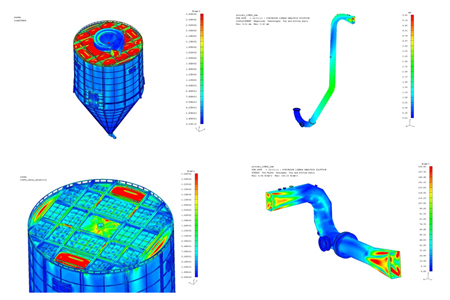

En la Figura 6, se presenta un ejemplo gráfico de los cálculos, antes mencionados, de la resistencia a la presión de la cámara del secador, así como de las tuberías de interconexión entre los elementos individuales.

Figura 6: Ejemplo de control y optimización de los cálculos MKP de las partes seleccionadas del secador.

Después de verificar la resistencia a la presión, se procede con la propia instalación de los componentes que forman el sistema anti-explosión.

A continuación, se incluyen diferentes imágenes de los principales elementos individuales y equipos de protección anti-explosión.

Figura 7. Aplicación de sistema de alivio de explosión de acuerdo a EN 14 491 y EN 14 797 en el manto del secador por pulverización con el deflector para la conducción de la llama y la presión al exterior del edificio.

Figura 8. Aplicación del sistema de berrera HRD barrier. Equipado para la separación de la explosión, de acuerdo a EN 15 089 entre la cámara de secado y el ciclón de separación.

Figura 9. Instalación de equipos para la supresión de explosión de acuerdo con EN 14373 en el ciclón de separación.

Figura 10. Instalación de alimentador rotativo bajo el ciclón de separación según EN 15089.

Figura 11. Aplicación de barrera HRD de acuerdo con EN 15089 entre el ciclón y el filtro.

Figuras 12 y 13. Aplicación de sistema de alivio de acuerdo con EN 14491 y EN 14797 en el manto del secador por pulverización con el deflector para la conducción de la llama y la presión al exterior del edificio.

Figura 14. Instalación de válvula de cierre bajo las unidades de filtración. Sistema de protección anti-explosiones según EN 15089.

El sistema de protección contra explosiones está conectado a una unidad central que gestiona no sólo los dispositivos de seguridad, sino también los elementos mecánicos, tales como válvulas, alimentadores, etc. Dicha unidad gestiona la comunicación con un sistema de control superior que se encarga de los comandos de marcha y paro de los diferentes elementos de la instalación.

Conclusión

Los temas de seguridad ante posibles explosiones generadas en dispositivos de secado mediante la aplicación de dispositivos pasivos, se está convirtiendo en un paso decisivo dentro del conjunto de elementos de seguridad para las personas y las instalaciones. Los operadores deben consultar esta área de seguridad a expertos o compañías que dispongan de suficiente experiencia en este campo y puedan proporcionar respuestas, y especialmente consejos. Estos tecnólogos tienen como misión dirigir los requisitos del operador hacia un sistema de protección que, además de ser seguro para los trabajadores, lo sea también para la propia instalación.

Del mismo modo, no se puede dejar de lado el desarrollo actual de los propios dispositivos de secado. Los fabricantes tienen a su disposición una serie de instrumentos legislativos para reducir el riesgo o eliminarlo.