Diseño de sistemas de alivio de presión

5 de junio de 2008

Uso de sistemas de alivio de presión

La instalación de sistemas de alivio de presión es muy importante, pero también lo es elegir el sistema oportuno para cada situación. De hecho cada día se producen en la industria problemas en estos sistemas durante la operación normal, debidos a una selección incorrecta del sistema, una instalación incorrecta, falta de mantenimiento o un diseño incorrecto/incompleto.

Existen diferentes métodos para asegurar unas condiciones de trabajo seguras:

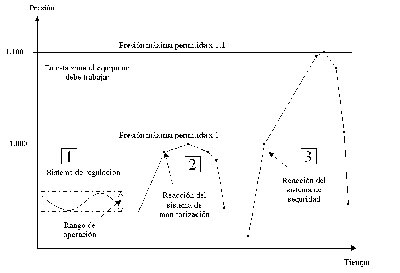

a) Sistemas de regulación: se tratan típicamente de sistemas diseñados para ajustar o controlar un parámetro en concreto (ya sea presión, nivel, temperatura, etc…) para que permanezcan dentro de unos límites predeterminados y aceptables.

b) Sistemas de monitorización: estos sistemas chequearan periódicamente una serie de parámetros de operación, y avisarán al usuario de aquellos que presentan alguna irregularidad, para que así se puedan tomar las medias oportunas (ya sea automáticamente con el mismo sistema de monitorización o bien a través de la intervención de un operario).

c) Sistemas de seguridad: son sistemas que previenen que alguno de los parámetros de trabajo supere sus límites aceptables, asegurando así que los riesgos para el equipo y para los trabajadores sean eliminados o controlados.

La relación entre los diferentes sistemas se ilustra en la figura 1.

El papel del análisis y la reducción de riesgos

• Errores en las condiciones de operación

• Errores humanos

• Sobrellenado

• Falta de mantenimiento

• Características físicas y químicas del fluido (polimerización, cristalización, reacciones exotérmicas, corrosión, toxicidad, estabilidad…)

• Condiciones específicas atmosféricas (vibraciones, erosión, fuego externo)

• Etc.

Todos estos factores pueden provocar que la presión exceda los límites de un equipo.

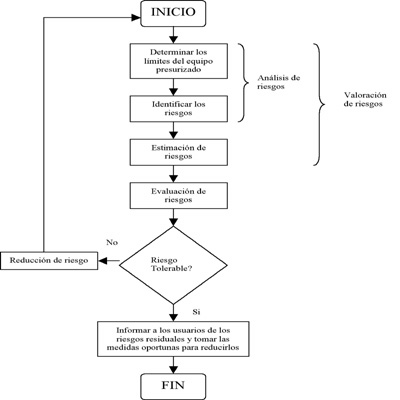

• Eliminar o reducir los riesgos identificados

• Incorporar sistemas de protección si los riesgos no pueden ser eliminados.

• Informar al usuario de posibles riesgos residuales.

• Indicar las medidas de protección apropiadas.

• Prevenir el uso incorrecto de los sistemas de seguridad.

Bajo cualquier circunstancia se dará preferencia a las soluciones intrínsecamente seguras. Como norma general resultará inevitable el uso de sistemas de seguridad, como por ejemplo el uso de sistemas de alivio de presión, en el diseño de los equipos presurizados. La normativa de equipos a presión (en inglés, Pressure Equipment Directive, PED) así lo indica generalmente. Los sistemas de seguridad se diseñarán para poder trabajar independientemente de otras funciones, y deberán ser fiables en cualquiera de las condiciones determinadas en la evaluación de riesgos (puestas en marcha, paradas, mantenimientos...).

Medidas para limitar la presión

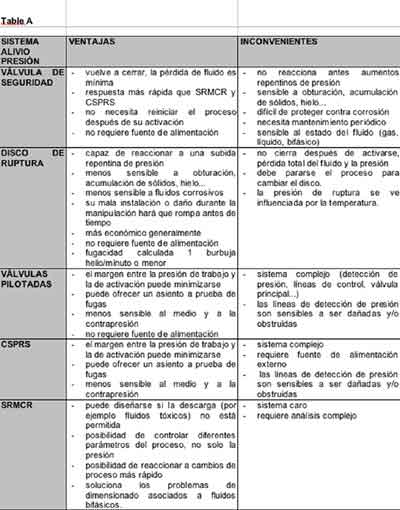

a) Dispositivos que vuelven a cerrar.

b) Dispositivos que no vuelven a cerrar.

c) Combinación de ambos.

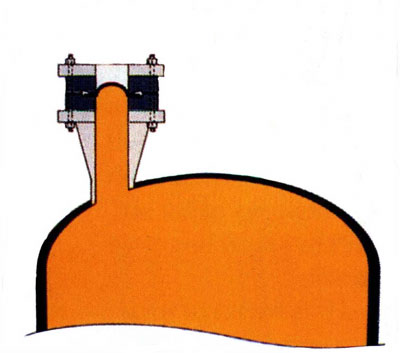

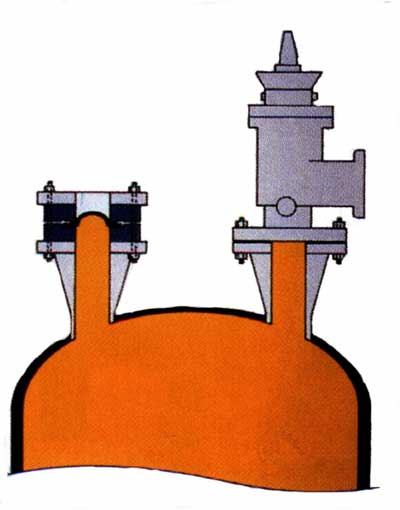

Elegir la mejor opción dependerá de diferentes parámetros, ya sean técnicos y/o económicos. La mayoría de aplicaciones pueden ser catalogadas como aplicaciones primarias (donde existirá un único sistema de alivio de presión (Figura 3), y como aplicaciones secundarias. En las aplicaciones secundarias pueden existir dudas sobre el sistema de alivio de presión primario, o bien un único sistema no es suficiente para aliviar toda presión en determinadas condiciones especiales. Por ello se instala un segundo sistema de alivio de presión en paralelo con el primero (Figura 4). El tarado del sistema de alivio de presión secundario deberá ser superior al del primario, pero bajo ningún concepto será mayor a la presión de diseño del equipo a proteger.

El uso de dispositivos que vuelven a cerrar permitirán poder seguir trabajando aun incluso cuando se hayan activado. Por lo tanto, este tipo de dispositivos son los preferidos para aplicaciones de alivio de presión primario en equipos donde no se puede permitir que el sistema permanezca abierto durante mucho tiempo. Sin embargo, el riesgo de fugas, de suciedad, de obturación, de hielo, de corrosión, etc. pueden volver estos sistemas ineficientes.

• Aquellos casos en los que la corrosión o la suciedad de los elementos internos de la válvula pueda suponer un problema (en este caso el disco se instalaría delante de la válvula).

• Aquellos casos en los que la contrapresión aguas debajo de la válvula de seguridad puedan suponer cambios en la presión de tarado de la válvula (en este caso el disco se instalaría detrás de la válvula).

En algunos casos, el alivio de presión no puede aplicarse debido a razones ambientales o de seguridad. En este caso debe contemplarse el uso de Controlled Safety Pressure Relief Systems (CSPRS) o de Safety Related Measurement, Control and Regulating Devices (SRMCR). Estos sistemas interactúan con el proceso para evitar que ocurran situaciones que puedan derivar en alguna condición insegura. Estos sistemas tienen que ser seleccionados muy cuidadosamente, teniendo en cuenta documentos como IEC 61508, IEC 61511 y Ansi/Isa S84.01.

Consideraciones de diseño específicas

Uno de los problemas que a menudo se menosprecia y que puede provocar fallos inesperados de un sistema de seguridad es el efecto de la contrapresión en los sistemas de alivio de presión. Diferentes ensayos en laboratorios realizados a diferentes válvulas de seguridad comerciales para comprobar su funcionamiento bajo los efectos de la contrapresión demuestran la diferencia que puede haber entre el tarado indicado por el fabricante y el real. Esta diferencia puede ser tan grande que resulten casos en los que el equipo presurizado trabaje por encima de su presión de diseño. La instalación de un fuelle en la válvula puede ayudar, pero no solucionar el problema.

El uso de discos de ruptura aguas abajo de una válvula de seguridad ofrecerá una mayor fiabilidad del sistema por un coste bajo, evitando los efectos indeseados de la contrapresión.

La tubería de entrada a los sistemas de alivio de presión deben ser tan cortas y rectas como sea posible, y en el caso de las válvulas de seguridad la pérdida de carga no debe exceder el 3 por ciento de la presión de tarado de la válvula. La pérdida de carga total se calcula usando la capacidad real de la válvula, y debe tener en cuenta cualquier efecto de la combinación con un disco de ruptura u otro componente.

Es muy importante también el diseño y configuración de las tuberías de descarga. La descarga de presión y fluido debe hacerse dentro de unos niveles apropiados de seguridad. Se deben tomar medidas de prevención adecuadas para evitar que el flujo conecte de forma no deseada otros equipos (por ejemplo instalaciones en mantenimiento o fuera de servicio). Debe considerarse la instalación de accesos para inspección y/o drenaje. Las tuberías de descarga también tienen que ser lo más cortas y rectas posibles. Finalmente, las tuberías de descarga deben diseñarse de forma que la velocidad de descarga sea subsónica.