Gestión y Mejora de Parámetros RAM en el sector de Máquina Herramienta

Nerea Aranguren Achótegui - Ingeniero Industrial Organización Técnico de Producto en Ideko AIE01/02/2002

Mejora de Competitividad del sector de Máquina Herramienta mediante la Gestión de parámetros RAM y la consiguiente reducción del Coste del Ciclo de Vida de los productos.

En este artículo se describe, brevemente, la situación actual del sector de Máquina Herramienta en cuanto a Gestión y Mejora de Parámetros RAM y las actuaciones lideradas recientemente por Ideko en este campo.

Ideko, Centro Tecnológico ubicado en Elgoibar (Guipúzcoa) ligado al sector de Máquina Herramienta y perteneciente al Grupo Danobat, ha apostado por la gestión de parámetros RAM como clave para la mejora de competitividad de las empresas que pertenecen al sector. Algunas de las líneas de trabajo abordadas más destacadas son:

Definición y desarrollo de metodologías para el Cálculo, Gestión y Mejora de Parámetros RAM en el sector de Máquina Herramienta. Gestión de la información necesaria y realización de experiencias piloto en empresas representativas del sector.

Integración del proceso de Cálculo, Gestión y Mejora de Parámetros RAM en el Proceso de Desarrollo de Nuevos Productos. Establecimiento del Ciclo de Mejora Continua de parámetros RAM.

Las actuaciones de Ideko en cada uno de estos frentes se describen a lo largo del presente artículo.

1. Definiciones

En primer lugar se describen algunos de los términos que se repetirán constantemente a lo largo del artículo.

La Fiabilidad (Reliability) es la probabilidad de que un equipo funcione correctamente durante un periodo determinado de tiempo.

Disponibilidad (Availability) es la probabilidad de que un equipo, en condiciones de trabajo especificadas y en un entorno operacional real, funcione correctamente en un momento determinado.

Así mismo, la Mantenibilidad (Maintainability) es la probabilidad de que un equipo que ha fallado sea puesto de nuevo en funcionamiento dentro de un periodo de tiempo dado, mediante la acción de una operación de mantenimiento.

Por último el Fallo definido como la Incapacidad de un dispositivo para realizar su función de los límites de actuación definidos.

A partir de este momento, los parámetros de Fiabilidad, Mantenibilidad y Disponibilidad serán referidos habitualmente en el presente artículo como parámetros RAM utilizando las siglas de su traducción al inglés.

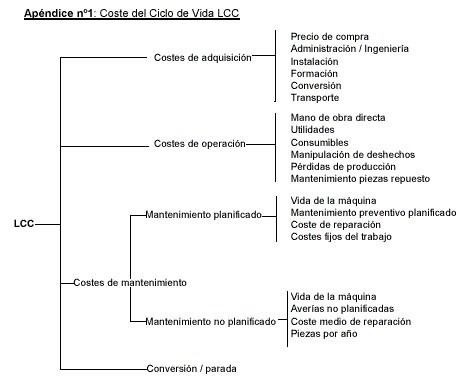

Es importante tener también en cuenta el concepto de Coste del Ciclo de Vida (Life Cicle Cost) de un producto, que engloba los costes de adquisición del equipo, costes de mantenimiento, explotación, reciclaje,…y que es utilizado como criterio para descalificar ofertas, en el sector de automoción.

Otros conceptos fundamentales útiles para la realización de los cálculos de parámetros RAM de los productos son el tiempo medio entre fallos (Mean Time Between Failures) y el tiempo medio de las reparaciones (Mean Time To Repair), que podrán ser medidos en unidades de tiempo, número de ciclos trabajados o incluso distancias recorridas en bienes diferentes a Máquina Herramienta.

2. Necesidad de Actuación

El reto al que tiene que hacer frente el sector de Máquina Herramienta Europeo frente a sus competidores japoneses, líderes mundiales, es comenzar un trabajo de reingeniería de sus procesos de diseño que permitan lanzar al mercado productos más fiables que sus competidores asiáticos, para lo que deben medir, gestionar y mejorar de forma efectiva los parámetros de Fiabilidad, Mantenibilidad y Disponibilidad.

Las mejoras obtenidas en la empresa de la gestión de valores de Fiabilidad, Mantenibilidad y Disponibilidad son muy altas. Existen estudios al respecto, realizados con muestras de pequeñas y medianas empresas en EEUU y Australia, que muestran un aumento de entre un 25% y un 30% de sus beneficios al aplicar técnicas de este tipo. El rendimiento obtenido no viene únicamente de la reducción de los costes de mantenimiento sino también del incremento de la capacidad productiva de la planta.

En consecuencia, el sector de máquina herramienta, como proveedor de bienes de equipo al tejido industrial debe propiciar equipos con menores costes del ciclo de vida, aspecto éste cada vez más extendido como criterio de descalificación de ofertas, de cara a mantener y mejorar su posición competitiva en un mercado fuertemente influenciado por los conceptos de internacionalización y globalización.

La aplicación de técnicas y metodologías para la previsión, cálculo y mejora de parámetros RAM es creciente en la actualidad. Así, en el sector de automoción empresas como FIAT o FORD tienen desarrolladas metodologías propias y exigen a sus proveedores, entre ellos los del sector de Máquina Herramienta, que demuestren la Fiabilidad de los equipos suministrados según estas técnicas.

El sector de Automoción demanda el cálculo de estos parámetros para los equipos suministrados por sus proveedores por lo que la necesidad para aquellas empresas de Máquina Herramienta proveedoras de automoción viene autoimpuesta. Pero, ¿qué pasa con las empresas entre cuyos clientes no se encuentran los grandes fabricantes del Automóvil? La necesidad es la misma. La gestión de los parámetros RAM va a permitir identificar y actuar sobre las causas raíces de los fallos, maximizando el tiempo entre fallos (MTBF) y disminuyendo el tiempo medio de las reparaciones (MTTR) en el caso de que se produzca el fallo. Por otro lado, la reducción de tiempos de mantenimiento y número de fallos incide directamente en la mejora del Coste del Ciclo de Vida del Producto LCC. Si se traduce el aumento de la Fiabilidad, Disponibilidad y Mantenibilidad del producto a los términos del LCC, nos encontramos con una disminución de los costes de perdida de producción, gastos de explotación y gastos de mantenimiento, en definitiva una disminución del LCC del producto lo que supone una importante ventaja competitiva frente al resto de fabricantes. (Ver apéndice 1)

3. Objetivos

El objetivo del trabajo emprendido que aquí se describe no es tanto conocer el valor concreto de la Fiabilidad, Disponibilidad y Mantenibilidad de las máquinas sino contar con una metodología para realizar una medición sistemática de estos valores, correlacionarlos con las áreas de mejora y gestionar las acciones encaminadas a mejorar los valores medidos. Es decir, el objetivo fundamental del proyecto es la Mejora de los parámetros RAM de Producto y para ello: Definir una Metodología de Cálculo, Gestión y Mejora de parámetros RAM de Máquina Herramienta que intervenga sobre todas las fases de desarrollo y del producto y que sea válida tanto para productos industrializados como para productos en fase de desarrollo

Demostrar la viabilidad y efectividad de la misma mediante la aplicación en dos experiencias piloto.

En los siguientes apartados se describirá la experiencia realizada por Ideko en colaboración con las empresas del Grupo Danobat, líderes del sector y la manera en que los objetivos planteados para el proyecto fueron cubiertos. Así mismo se hará mención a las nuevas líneas de trabajo que, tras el éxito de las experiencias prácticas realizadas, Ideko ha puesto en marcha y sobre las que sigue apostando.

4. Metodología de Gestión de Parámetros RAM

Los pasos a dar para llegar a establecer un ciclo de mejora continua de parámetros RAM comenzaron por establecer la metodología y canales necesarios para identificar, recopilar y gestionar, toda la información necesaria sobre el funcionamiento del producto. Posteriormente se pasó a definir e implantar la metodología mediante la cual se realicen la predicción y cálculos prácticos de parámetros RAM para, a partir de ahí, identificar oportunidades de mejora e implantar soluciones. Por último se integró todo este modelo de mejora continúa de parámetros RAM dentro del modelo actual de Desarrollo de Nuevos Productos del GRUPO con el fin de que fuese implantada dentro de la sistemática habitual de las mismas.

4.1. Diagnóstico de la Situación de Partida. Definición de Equipos de trabajo y áreas de actuación

Tras un periodo de análisis de prácticas relativas a la gestión de parámetros RAM dentro y fuera del sector de Máquina Herramienta, fruto del cual se elaboró un extenso informe del Estado del Arte, se realizó un diagnóstico de la situación de las empresas en las que a posteriori se realizarían las experiencias piloto. Para el éxito de este proyecto se contó con el apoyo de la alta dirección y la involucración de un importante equipo humano que permitió un avance continuo del proyecto.

Se establecieron equipos de trabajo permanentes para todo el proceso y una serie de miembros de apoyo que puntualmente participarían en el análisis RAM. Dichos equipos estuvieron formados personas de los siguientes departamentos:

- Director Gerente

- Director Técnico

- Jefe de producto

- Técnicos Dpto. Técnico (Mecánico/Eléctrico)

- Técnicos SAT

- Técnicos Producción

- Técnicos validación prototipos

- Especialistas de técnicas de predicción y cálculo parámetros RAM

Está deberá ser la práctica habitual en cualquier experiencia de Gestión de parámetros RAM, el establecimiento de equipos de trabajo que aporten toda la información necesaria.

4.2. Gestión de Información

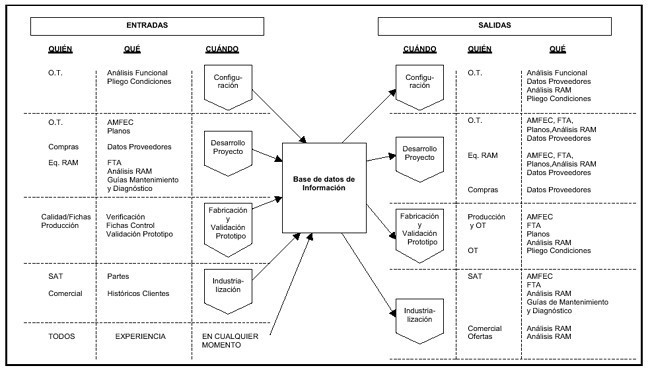

Un de los aspectos críticos dentro del análisis de parámetros RAM es, sin lugar a dudas, la calidad y la cantidad de la información de funcionamiento de máquina gestionada. Es por lo tanto necesario definir qué información debe recopilarse, quién debe hacerlo, cuándo debe hacerlo y quién debe tener acceso a la información recopilada. (Ver apéndice 2)

Entre las principales fuentes de información destacan, por la dificultad a la hora de recopilarlas, la documentación del SAT (Servicio de Asistencia Técnica) y los históricos de funcionamiento en casa del cliente. Es sobre estos dos tipos de documentación sobre los que más debe trabajarse.

Sea cuál sea el origen de la información, toda ella se gestionará por medio de una base de datos de incidencias. Se trate de partes del SAT o datos de funcionamiento en casa del cliente el tratamiento será el mismo. En el caso de los partes del SAT será el propio técnico del SAT el encargado de introducir los datos en la aplicación. En el caso de seguimiento de máquinas en casa del cliente, cada análisis será tratado de forma particular en función del control numérico con el que se encuentre equipada la máquina objeto de análisis y los puntos críticos que se considere interesante controlar. De esta forma se contará con una única base de datos en la que se plasmarán los fallos más habituales, sus causas más probables, sus efectos, sus MTBF y MTTR, y todo ello asociado al grupo o componente en el que se ha producido el fallo. Toda esta información es de gran ayuda a la hora de realizar los AMFEC´s y Árboles de Fallos que se describen en la metodología de Cálculo, Gestión y Mejora de parámetros RAM.

Una vez recopilada y clasificada la información anterior es el momento de comenzar con el análisis de parámetros RAM propiamente dicho. La forma de proceder para la realización de este análisis se comenta en el siguiente apartado.

Como era de esperar, el análisis de la información existente y la puesta en marcha de los canales de recogida de información en las empresas implicó la dedicación de 4 personas durante 6 meses.

4.3. Mejora de parámetros RAM

La metodología desarrollada constituye un modelo genérico de Gestión de parámetros RAM válido tanto para productos que ya están en el mercado, como para Nuevos Desarrollos.

Su punto de partida es la recogida, análisis y gestión de información del producto, pero ese punto ya ha sido tratado en el apartado anterior por lo que no se considerará a partir de este momento.

La metodología descrita presenta una cadena de tareas a realizar que culmina en el establecimiento de un ciclo cerrado de mejora continua de parámetros RAM que se mantendrá vivo a lo largo de todo el ciclo de vida del producto hasta su retirada del mercado.

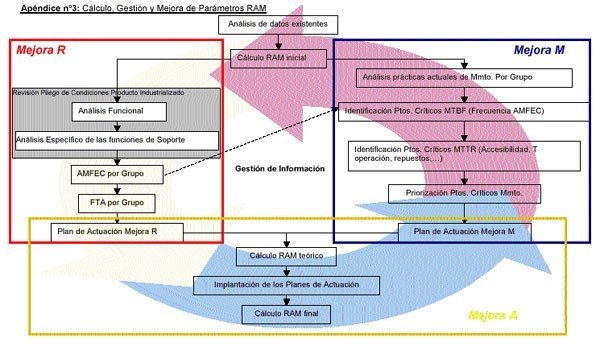

A continuación se presentan cada una de las tareas contempladas en la metodología de Predicción y Cálculo de parámetros RAM presentado en forma de flujo en el apéndice 3:

Análisis de Datos existentes: Selección y análisis de los datos de funcionamiento de máquina existentes en la empresa. Identificación de la información complementaria y puesta en marcha de los canales de recogida de dicha información.

Cálculo RAM inicial: Identificación de los parámetros RAM iniciales del producto a analizar antes de comenzar el proyecto de mejora RAM. Establecimiento de valores MTTR y MTBF. Es el momento de acudir a las bases de datos, a los proveedores y a la experiencia acumulada en los miembros de la empresa para poder realizar estimaciones de estos dos valores. Cálculo MTBF y MTTR por grupo funcional. Conocidos los valores de MTBF y MTTR mediante las técnicas estadísticas de cálculo de parámetros RAM, se llegará a establecer los valores MTTR y MTBF de los grupos funcionales. Cálculo valores RAM de máquina. A partir del diagrama de bloques de fiabilidad y con los valores de MTBF y MTTR calculados en el paso anterior se llegará a los parámetros RAM de la máquina mediante la utilización de fórmulas estadísticas establecidas para los modelos en serie y paralelo. La consecución de esta tarea se alargará en el tiempo ya que es necesario cierto conocimiento del producto como definición de grupos funcionales,… que se describe a continuación.

Análisis Funcional. Identificación de las funciones básicas y de soporte del Producto. Análisis específico de las funciones de soporte. Revisión del Pliego de Condiciones en el caso de un producto industrializado.

Descomposición de máquina por Grupos Funcionales. Asignación de grupos de máquina a las funciones principales identificadas en el punto anterior.

AMFE por Grupo Funcional. Realización del AMFE de los grupos funcionales de máquina. La realización del AMFE se ceñirá a aquellos grupos que a priori se consideren críticos. Así mismo, en el caso de que el proceso de mecanizado realizado por la máquina sea crítico, se realizará AMFE de Proceso del mismo.

Árbol de Fallos por Grupo Funcional (FTA): Realización de los árboles de fallos de todos los grupos funcionales. Cuanto más se profundice en la realización de los AMFE´s más fácil resultará el establecimiento de causas y efectos en la elaboración de los árboles de fallos hasta llegar a las causas raíces o sucesos de base.

Identificación de puntos críticos y oportunidades de mejora. Llegados a este punto es el momento de listar todas las oportunidades de mejora que han debido ir surgiendo a lo largo de todos los pasos anteriores y analizar cuales de esas oportunidades pueden realmente plasmarse en acciones concretas que posibiliten una mejora de los parámetros RAM del producto.

Definición e implementación de acciones. Aquellas oportunidades de mejora que en el punto anterior se constituyan como viables se plasmarán en acciones concretas y se valorarán desde el punto de vista de mejora de Fiabilidad asociada y variación de coste imputable al producto. El cuadro de acciones quedará así pendiente de aprobación en función de estos dos criterios.

La consecución de todas estas acciones constituye el análisis de Fiabilidad del producto. Sin embargo es necesario analizar así mismo el producto desde el punto de vista de Mantenibilidad para asegurar así una mejora de los dos parámetros Fiabilidad y Mantenibilidad y, consecuentemente, una mejora de la Disponibilidad de la máquina, directamente medible por el usuario del medio.

Dentro del análisis de Mantenibilidad del producto, las tareas a realizar contenidas en el diagrama del apéndice 3 son:

Análisis prácticas actuales de mantenimiento: Mantenimiento predictivo, preventivo y correctivo especificado en libros de instrucciones y entregado al cliente. Prácticas habituales de mantenimiento en SAT.

Identificación de puntos críticos según MTBF: A partir del análisis de los AMFEC´s de los grupos funcionales', 'se deberán identificar aquellos fallos con mayores MTBF´s para priorizar el análisis de las operaciones de mantenimiento relacionadas con ellos.

Identificación de puntos críticos según MTTR: Asímismo, dentro de los fallos con mayores niveles de MTBF, será necesario priorizar el análisis en función del tiempo necesario para reestablecer el equipo una vez se produzca el fallo. Se prestará especial atención a aspectos de accesibilidad, logística de repuestos críticos, utilización de herramientas estándar, información a facilitar al usuario...

Plan de actuación mejora Mantenibilidad : Al igual que en el caso anterior, se deberán listar y analizar la viabilidad de todas las acciones de mejora que hayan ido surgiendo a lo largo del estudio de Mantenibilidad. Cada una de las acciones deberá ser valorada desde el punto de vista de mejora de Mantenibilidad asociada y variación de coste imputable al producto.

Cálculo RAM teórico: Una vez definidos los planes de actuación de mejora de Fiabilidad y Mantenibilidad, el equipo de trabajo realizará el cálculo estadístico de los parámetros RAM del producto supuestas implantadas las acciones descritas. El resultado de ese cálculo y la variación total de coste imputable al producto supondrán los criterios básicos para la validación o rechazo del plan de actuación por parte del Jefe de Proyecto.

Una vez sea repasado y adecuado el plan de actuación, éste deberá implantarse de cara a contrastar la mejora de parámetros RAM real conseguida en comparación con la teórica calculada por el equipo de trabajo.

Todas estas tareas constituyen la metodología de Cálculo, Gestión y Mejora de parámetros RAM de un producto, pero es necesario establecer un ciclo cerrado de aseguramiento de parámetros RAM de un producto, pero es necesario establecer un ciclo cerrado de aseguramiento de parámetros RAM. Para ello será necesario perseguir en todo momento el funcionamiento de la máquina mediante los canales especificados en el apartado anterior y repetir el proceso a partir de la actualización de los árboles de fallos según vayan considerándose nuevas causas, nuevos fallos o varíen los valores del MTBF y MTTR de los sucesos de base.

Una de las ventajas de esta metodología reside en la “modularidad” del análisis que permite el tratamiento de modificaciones en el producto y consiguientes variaciones de los datos (nuevos fallos, desaparición de otros, nuevos valores MTBF y MTTR o incluso nuevos grupos funcionales) de una forma sencilla con la posibilidad de reutilizar gran parte del análisis inicial. Así mismo en el caso de aplicación a máquina herramienta, la metodología descrita permite que una vez realizado un primer análisis para un tipo de producto en concreto gran parte de ese análisis sea válido aunque se modifique el producto. Es decir si hacemos el análisis RAM de una rectificadora sin centros, a la hora de realizar el análisis de una segunda rectificadora sin centros distinta a la primera, gran parte del trabajo será recuperable (análisis funcional, diagrama de bloques de fiabilidad,...).

Los análisis realizados en las experiencias piloto constataron una mejora de entre un 15% y un 20% de parámetros RAM frente a un aumento del coste imputable al producto de valores próximos a un 5%.

Por otro lado, las mejoras de Fiabilidad y Mantenibilidad propuestas se traducen en una disminución del 15% de dedicación de labores de mantenimiento por parte del usuario y una disminución de aproximadamente el 35% de las paradas no previstas. En definitiva una mejora considerable del Coste del Ciclo de Vida del Producto.

4.4. Integración de la Gestión de Parámetros RAM en el Proceso de Desarrollo de Nuevos Productos

Uno de los objetivos del presente proyecto era la integración de las actividades de Gestión y Mejora de Parámetros RAM dentro del marco de referencia del Proceso de Desarrollo de Nuevos Productos, constituido como clave en la mayoría de las empresas del sector. De esta forma se aseguraba su implantación sistemática y su validez tanto para productos industrializados como para productos en fase de desarrollo.

Para dar respuesta a este objetivo, Ideko tomó como referencia el Proceso de Desarrollo de Nuevos Productos que, desde 1.996, aplican todas las empresas pertenecientes al Grupo Danobat, líder español en fabricación de Máquina Herramienta. En este modelo el proceso se divide, básicamente, en las siguientes fases:

- Configuración

- Desarrollo de Proyecto

- Fabricación y Validación Prototipo

- Industrialización

Las distintas tareas para la Gestión de Parámetros RAM y se han incorporado al Proceso de Desarrollo de Nuevos Productos dentro del Proceso de Desarrollo de Nuevos Productos son las siguientes:

- Etapa Configuración

- Análisis Funcional

- Descomposición de Máquina por Grupos Funcionales

- Diagrama de Fiabilidad a Nivel de Grupos Funcionales

- Establecimiento de valores RAM objetivo

- Etapa Desarrollo de Proyecto

- FTA

- AMFE Producto/Proceso

- Establecimiento valores MTBF y MTTR sucesos de base

- Cálculo MTBF y MTTR por Grupo Funcional

- Cálculos teóricos (predicción) valores de Fiabilidad, Mantenibilidad y Disponibilidad de Máquina

- Definición e implementación de acciones de mejora.

- Etapa Fabricación y Validación prototipo

- Validación Fiabilidad de prototipo

- Definición e implementación de acciones de mejora

- Etapa Industrialización

- Recopilación de información: Puesta en marcha, SAT.

- Seguimiento de máquina en casa del cliente: históricos de funcionamiento

- Análisis de la documentación recibida

- Cálculos reales valores de Fiabilidad, Mantenibilidad y Disponibilidad.

- Definición e implementación de acciones de mejora

En el caso de análisis de parámetros RAM para productos presentes en el mercado la forma de proceder es semejante no tiene sentido hablar de las etapas descritas anteriormente. En este caso las tareas a realizar coincidirían con las descritas en la metodología de este documento. Se recorrerán todos los pasos descritos en la metodología con la ventaja de que al tratarse de productos ya en el mercado el conocimiento sobre su funcionamiento por parte del equipo que forme parte del Análisis de Fiabilidad, Mantenibilidad y Disponibilidad será mucho más amplio.

5 Conclusiones

Uno de los mayores beneficios de contar con datos comprobados de Fiabilidad es sin duda la información que aportan a la hora de realizar los planes de mantenimiento de los equipos. Si conocemos cuando va a fallar nuestro equipo tenemos una gran ventaja competitiva de cara a estructurar nuestro plan de mantenimiento. De este modo podremos actuar antes de que se produzca el fallo pero sin caer en un exceso de operaciones de mantenimiento que penalicen el tiempo productivo. Algunos de los beneficios del empleo de técnicas de Gestión de parámetros RAM se listan a continuación.

Beneficios para el fabricante:

- Identificación de componentes críticos

- Identificación de puntos de mejora

- Mantenimiento del know-how de funcionamiento de máquina en la empresa

- Mayor conocimiento del producto.

- Disminución de los costes de fabricación y montaje

- Disminución de los costes de SAT

- Mejora de las relaciones con el cliente

- Mejora del LCC y consiguiente ventaja competitiva.

- Mejora de imagen de marca

A todo esto debe añadirse la sintonía con los clientes en el caso del sector de Automoción dado el grado de avance que dicho sector tiene en este campo. Independientemente del sector al que pertenezca el cliente de máquina herramienta, los beneficios por él obtenidos son:

- Alta disponibilidad de máquinas

- Reducción o eliminación de las paradas de producción no planificadas

- Disminución de las paradas de mantenimiento planificadas

- Reducción de los costes de mantenimiento

- Menor LCC

- Menor coste global de producción

Para el éxito de un proyecto de este tipo es necesario contar con la implicación de la alta dirección de la empresa en la mejora continua, la apuesta por el trabajo en equipo y la integración de fabricante-usuario, que permitan dedicar una gran cantidad de recursos (personas y tiempo) para la elaboración de :

- Estimaciones de valores RAM

- Realización sistemática de revisiones de diseño

- Realización de AMFEC’s de grupos críticos

- Análisis de árboles de fallos

- Validaciones de prototipos incluidos testeos de fiabilidad de componentes críticos

- Seguimientos y análisis de datos de funcionamiento de máquina en casa del cliente

Apéndice 2: Gestión de Información

6. Nuevas Líneas de Actuación

Como producto de éxito obtenido en las experiencias prácticas realizadas y la horizontalidad de la tecnología y metodología descrita, IDEKO, centro tecnológico del GRUPO DANOBAT perteneciente a MCC, seguirá trabajando en la mejora de los parámetros RAM en dos líneas diferentes.

- Apertura a nuevos segmentos de mercado, como son el de bienes de equipo (máquinas del sector de madera, prensas transfer, máquinas para soplado de plástico). así como para productos seriados, donde cobra una importancia relevante el proceso de fabricación.

- Profundización en los sistemas de adquisición de datos a través de las nuevas tecnologías de la información y en los sistemas de gestión de datos que permitan incorporar dicha información a la fase de diseño cerrando el ciclo de mejora continuan

7. Bibliografía, Asociaciones y Direcciones de interés

- Comité de Fiabilidad de la Asociación española para la Calidad. (http://www.aec.es/comitefiabilidad2.htm). englobado dentro de la Asociación Española para la Calidad y que constituye el principal punto de referencia en cuanto a Fiabilidad Industrial se refiere en España. Después de los contactos mantenidos con dicha institución se puede afirmar que la actividad en España es todavía escasa. Ideko ha contado con la participación en el proyecto de D. Antonio José Pérez Gutiérrez, Presidente del Comité, quien la asesorado de forma continua al equipo de Proyecto en todas su actividades.

- European Federation of National Maintenance Societies (EFNMS). http://www.ini.h/efnms

- Society for Maintenance & Reliability Professionals SMRP. http://www.smrp.org

- Society of Reliability Engineers. http://www.ser.org

- MRC. Maintenance And Reliability Center. University of Tennessee, Koxville. http://www.engr.utk.edu/mrc

- Center for Reliability Engineering. University of Maryland. http://www.enre.umd.edu/mainnojs.html

- Reliability Magazine

- Proceso de Desarrollo Producto y Tecnología Grupo DANOBAT

4) METALUNIVERS Enero - Febrero 2002

EMPRESAS O ENTIDADES RELACIONADAS

Danobat, S.Coop.