Solución total para carga de gasolina

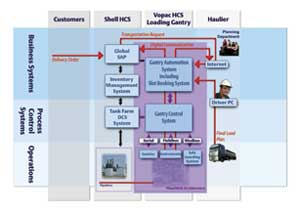

Emerson ha suministrado una solución total: ingeniería y diseño, desarrollo, configuración, pruebas de aceptación, entrega, instalación, formación de operadores, calibración, puesta a punto, puesta en marcha, mantenimiento, y gestión de activos. Se ha incluido asimismo la automatización del pórtico, sus controles eléctricos, la planificación de espacios y la integración con los sistemas SAP. Para gestionar las operaciones de la terminal se eligió el SmartProcess TMS de Emerson con la aplicación Autoload de carga automatizada, que se ha integrado totalmente en el sistema de gestión y automatización ya existente en la infraestructura de Shell.

La arquitectura PlantWeb incorpora más de cien instrumentos Foundation Fieldbus. Emerson ha instalado asimismo el sistema DeltaV de automatización digital para control, y el software de mantenimiento predictivo AMS: Intelligent Device Manager como soporte a la gestión de activos.

Aumento de la disponibilidad

Emerson puede garantizar una disponibilidad en las instalaciones del 99,7 por ciento mediante un mantenimiento continuado de los activos, y sacando el máximo provecho de las capacidades de diagnóstico predictivo y on-line de la arquitectura digital PlantWeb y del sistema inteligente de gestión de instrumentos de AMS Suite, junto con la tecnología Foundation Fieldbus. En la sección automatizada de la nueva instalación de carga se está consiguiendo mantener los costes anuales de mantenimiento en menos del 3 por ciento RAV (Valor de Sustitución de Activos), según previsiones. Esta cifra, muy por debajo de la media de la industria que se sitúa en el 6,7 por ciento, es una de las mejores que pueden conseguirse y puede calificarse de excepcional en un sistema de automatización que garantiza una disponibilidad del 99,7 por ciento.

La nueva instalación permite asimismo abastecer los camiones-cisterna de forma más eficaz mediante una reducción de tiempo que se sitúa en alrededor de una hora en promedio, con lo que el tiempo de ejecución es de menos de dos horas. Esto implica una mejor planificación de espacios y una previsión ordenada de las llegadas de vehículos. El pórtico se ha situado fuera de las instalaciones de Shell para poder prescindir de los procedimientos manuales de acceso, con la consiguiente reducción de la espera en entrada.

Para poder cumplir con el objetivo de Shell de eliminar las emisiones de vapor a la atmósfera, Vopak ha instalado un avanzado sistema de proceso que captura los vapores emitidos durante la carga de los camiones. Este sistema lo controla la arquitectura digital PlantWeb de Emerson. Los vapores capturados se queman para generar la suficiente energía eléctrica en la red de Shell para compensar por el consumo del nuevo pórtico de carga. El ahorro energético y la mayor eficacia que deriva de los tiempos de ejecución más cortos de los camiones se traducen en una reducción del 20 por ciento en los costes de operación.