Con una precisión claramente superior y velocidades de construcción notablemente mejoradas frente a las impresoras de extrusión 3D convencionales

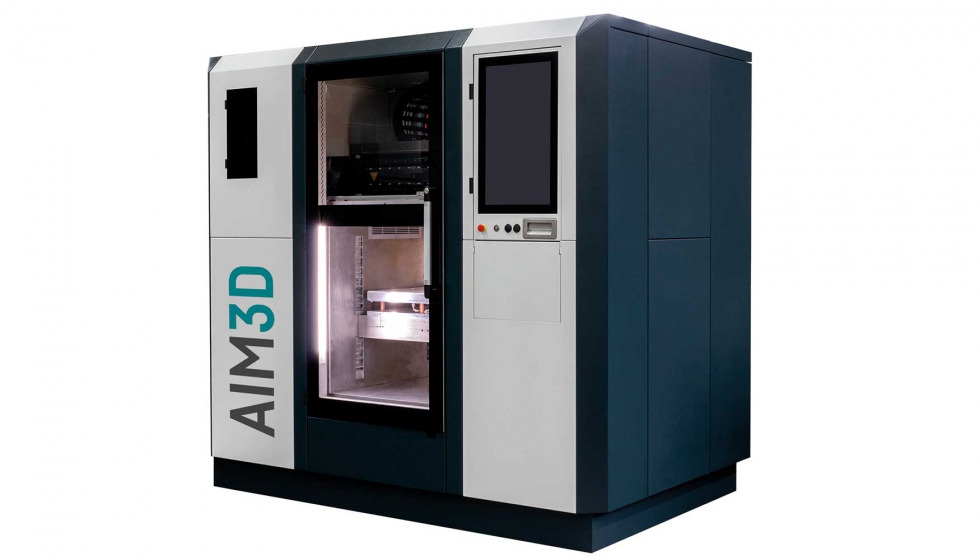

AIM3D presenta la innovadora impresora 3D de pellets ExAM 510 en Formnext

Redacción Interempresas05/11/2021

AIM3D, fabricante de impresoras 3D multimaterial, ha desarrollado una nueva impresora 3D de mayor rendimiento para el proceso CEM (Composite Extrusion Modeling). La nueva ExAM 510 está concebida para áreas de construcción más amplias y ofrece una mayor precisión y velocidades de construcción mejoradas. La ExAM 510 es una impresora multimaterial destinada a la fabricación aditiva que permite utilizar hasta tres materiales simultáneamente.

La impresora ExAM 510 es una versión de la ExAM 255 con mayor rendimiento, ambas estarán incluidas en el futuro en la gama de este fabricante de Rostock. El nuevo modelo se presentará como prototipo en la Formnext 2021. Tras una fase beta con transformadores piloto, la ExAM 510 estará lista para la producción en serie cuando comience la feria Formnext 2022, según ha indicado el fabricante.

ExAM 510: Mayor velocidad de construcción y mejor calidad de la pieza. Foto: AIM3D GmbH, Rostock (D).

La ExAM 510 marca nuevas pautas

La impresora ExAM 510 es un desarrollo ulterior de la EXAM 255, más pequeña, que amplía la gama de este fabricante de Rostock. Esta innovadora impresora multimaterial puede procesar hasta tres materiales. Esto permite el uso de dos materiales de construcción y un material de apoyo. El área de construcción ampliada de 510 x 510 x 400 mm³ abre el camino a numerosas aplicaciones. El espacio de construcción se puede calentar a una temperatura de hasta 200 °C para reducir las tensiones en la pieza y transformar materiales de alto rendimiento. La tasa de construcción o velocidad de construcción ha mejorado hasta cerca de 250 cm³/h (si se utiliza una boquilla de 0,4 mm), siempre en función del material utilizado.

Alta precisión y calidad de la pieza

El diseño de la ExAM 510 permite alcanzar una precisión mucho mayor en las piezas. El objetivo de esta instalación era aprovechar aún mejor la tecnología de extrusora patentada de AIM3D. Esta categoría de extrusora aumenta la velocidad de descarga hasta 10 veces en comparación con una extrusora de filamento de uso habitual. Mediante el uso de motores lineales y un lecho de fundición de mineral estable es posible conseguir una marcha de máxima precisión incluso a muy alta velocidad, ampliando así el potencial de esta tecnología.

Categoría básica CEM: EXAM 255. Foto: AIM3D GmbH, Rostock (D).

Puntos fuertes: material y rentabilidad

El atractivo especial de la ExAM 510 está en los materiales. AIM3D ha equipado esta impresora con una cámara de proceso calefactable especial para plásticos de alta temperatura. Esto permite transformar plásticos de alta temperatura como PEEK, PEI, PSU, y PPS con y sin relleno de fibra. Ya se dispone de experiencias similares con la extrusora ExAM 255. Así, los transformadores pueden procesar el material PEEK, con o sin relleno de fibra, directamente como pellet en la fabricación aditiva. Esto supone un enorme ahorro de costes en materia prima. También el reciclaje de este material resulta mucho más sencillo y económico. Es posible realizar las pruebas de un material en 1 a 2 días laborables según las indicaciones del fabricante. El establecimiento dura entre 5 y 10 días laborables. El ejemplo del PEEK muestra la alta rentabilidad con mayor claridad: Si el precio del filamento de PEEK es de aprox. 700 €/kg para instalaciones AM convencionales, la ExAM 510 puede recurrir al pellet de PEEK, tal y como se utiliza en el moldeo por inyección clásico. Un precio de mercado de alrededor de 50 €/kg en el pellet de PEEK representa solo el 7% de los costes de material comparables o una reducción de costes 14 veces mayor. Estas son dimensiones completamente nuevas en términos de rentabilidad.

Áreas de aplicación y potenciales

Las áreas de aplicación clásicas de los polímeros de alto rendimiento son la automoción, la ingeniería médica o la aeronáutica y la navegación espacial. Los clientes piloto de AIM3D pertenecen a estos sectores. Clemens Lieberwirth, CTO en AIM3D explica: “El perfeccionamiento que supone nuestra ExAM 255 patentada con respecto a la ExAM 510 es un gran salto tecnológico para nosotros. Se podría decir que ahora ofrecemos una tecnología de procesos CEM más rápida, amplia, precisa y a mayor temperatura para la fabricación aditiva”.

Clemens Lieberwirth, CTO en AIM3D explica: “El perfeccionamiento que supone nuestra ExAM 255 patentada con respecto a la ExAM 510 es un gran salto tecnológico para nosotros. Se podría decir que ahora ofrecemos una tecnología de procesos CEM más rápida, amplia, precisa y a mayor temperatura para la fabricación aditiva”. Foto: AIM3D GmbH, Rostock (D).

Tabla 1: Campos de aplicación de la tecnología CEM por materiales

| Metal |

- Aceros inoxidables

- Cobre

- Aceros para herramientas

- Wolframio

- Carburo de wolframio

|

- Elementos de fijación.

- Inductores.

- Matrices de estampación.

- Colimadores.

- Herramientas con refrigeración interna.

|

| Cerámica |

- Óxido de aluminio

- Óxido de circonio

- Carburo de silicio

- Nitruro de silicio

|

- Técnica de procesos químicos.

- Aislantes de alta tensión.

- Componentes sometidos a esfuerzo térmico.

|

| Plásticos (reforzados) |

- PA6 GF30

- PPS GF 40

- PEEK

- PEI

|

- Técnica de refrigeración.

- Aplicaciones de automoción.

- Carcasas ESD.

|

Racor de distribuidor de refrigerante impreso en 3D con el proceso CEM de Schaeffler con PPS GF 40, tipo Fortron 1140L4 de Celanese con pellets de moldeo por inyección. Foto: AIM3D GmbH, Rostock (D).

Tabla 2: Comparación entre las series ExAM 255 y ExAM 510

| Modelo |

ExAM 255 |

ExAM 510 |

| Dimensiones |

255 x 255 x 255 |

510 x 510 x 400 |

| Temperatura del espacio de construcción |

60 ºC |

200 ºC |

| Velocidad de construcción |

40 cm³/h |

250 cm³/h (*) |

| Cabezales de impresión |

2 |

2 + 1 apoyo |

| Campo de aplicación principal |

MIM/CIM |

Plásticos de alto rendimiento reforzados

|

(*) En función del diámetro de la boquilla, el grosor de la capa y la geometría de la pieza

Tabla 3: Ficha técnica de la ExAM 510

| Cabezales de impresión |

2 cabezales para pellets CEM, máx. 450 °C

1 cabezal de impresión de filamento |

| Lecho de impresión |

Mesa de sujeción por vacío calefactable a 200 °C

|

| Espacio de construcción |

510 x 510 x 400

calefactable a 200 °C |

| Cinemática |

X: motor lineal

Y: motor lineal

Z: eje del cabezal |

| Velocidad |

X/Y: 510 mm/s

Z: 20 mm/s |

| Precisión |

X/Y: +/- 3 µm

Z: +/- 10 µm |

Tabla 4: Variedad de materiales de la ExAM 510

| Plásticos |

PETG, PP, PA6, POM, PPS, PEEK, PEI, TPE |

| Plásticos reforzados |

PA6 GF30, PA6 GF40, PA6 MF60, PBT GF30, PA12 GF30, PA6 GB, PA6 CF15, PPS GF40, PEEK CF, PEEK Si |

| Metales |

316-L, 17-4PH, 8620, 42CrMo4, 304, 420 W, WcCo, Ti64, Cu99 |

| Cerámicas |

Al2O3, ZrO2, SiC, Si3N4 |

Material plástico radiopaco en calidad de implante a base de polieteretercetona (PEEK). Fuente de la imagen: Evonik.

Tabla 5: Comparativa de costes entre la ExAM 510 y una impresora de filamento de alta temperatura profesional

| |

AIM3D ExAM 510 |

Impresora industrial FFF |

| Tiempo de impresión (h:min) |

36:34 |

63:30 |

| Costes de maquinaria* (EUR) |

642,40 |

1.117,60 |

| Costes de material (EUR) |

42,56 |

425,60 |

| Costes de personal (EUR) |

22,50 |

22,50 |

| Costes totales (EUR) |

707,46 |

1.565,70 |

*En el cálculo de los costes de maquinaria se han incluido la amortización, los costes de mantenimiento, el consumo energético y las necesidades de espacio.

**Condiciones marco para el cálculo: Material: 608 g de PEEK; diámetro de boquilla: 0,4 mm; altura de capa: 100 µm; tarifa de costes de personal: 75 EUR/h; tiempo de preparación: 5 min; tiempo de trabajos posteriores: 20 min.