La cinemática paralela preparada para triunfar en el mercado de máquina-herramienta

El interés en la tecnología de cinemática paralela para vencer estos problemas surgió en 1994, aunque el principio subyacente había sido descrito tres décadas antes. Fundamentalmente, un mecanismo de cinemática paralela es una plataforma montada sobre una serie de brazos telescópicos de longitud regulable de forma independiente. Los hexápodos de cinemática paralela – o plataformas Stewart – son utilizados desde hace tiempo en simuladores de vuelo y más recientemente en atracciones de realidad virtual, donde su capacidad de rápido movimiento y aceleración con hasta seis grados de libertad fácilmente engaña los sentidos humanos.

Puesta en común del conocimiento europeo

La iniciativa de tres años presentada en el marco del programa Growth del V Programa Marco de la UE, involucró a doce socios del ámbito científico e industrial de cinco países europeos distintos. Finalizado en enero de 2003, incluye la secuencia completa desde el diseño inicial, pasando por la fabricación, hasta la aplicación en varios sectores industriales.

Control en tiempo real

“En una máquina en funcionamiento, estas “transformaciones cinemáticas” deben ser llevadas a cabo en intervalos de 2 milisegundos para conseguir la traslación y aceleración requerida. Determinar la base matemática para este control en tiempo real, y para la calibración y compensación del error en máquinas individuales ha sido uno de nuestros mayores desafíos. Pero con la metodología desarrollada, podemos adaptarla fácilmente a diferentes tipos de máquina.

La fabricación de las máquinas en sí misma es, por el contrario, relativamente sencilla – aunque ha sido necesario desarrollar partes especiales como juntas, brazos y motores.

Combinaciones múltiples

Un conjunto de herramientas de diseño y de simulación virtual del comportamiento formuladas en Mach21, permiten ellas mismas el desarrollo de varias máquinas de cinemática paralela de relevancia industrial. Pueden además ayudar a mejorar la actuación de las arquitecturas en serie convencionales, permitiendo una aplicación incluso más generalizada.

Resultados positivos

- Manipulación de piezas pesadas (sector de automoción)

- Fresado horizontal de 5 ejes (sector aeronáutico)

- Fresado vertical de 5 ejes (sector de molde y matriz)

- Tejido de sábanas de fibra de carbono. (sector textil)

Además se ha realizado un quinto prototipo virtual para el ensamblado de pieles aeronáuticas en estructuras de costillas y largeros (sector aeronáutico)

“El proyecto ha producido un gran conjunto de resultados positivos”, sostiene San Sebastián. “Hay tres patentes pendientes. Fatronik y los centros colaboradores han construido una sólida base de conocimiento e información que puede ser compartida con el mundo de la industria. Los participantes fabricantes de componentes y máquinas tienen una ventaja en lo que promete ser un importante nuevo mercado de máquinas. Y las empresas usuarias se beneficiarán de la rápida incorporación de tecnología punta en sus procesos de fabricación.

“Esto coloca a Europa en una sólida posición de liderazgo, y está claramente alineado con la actual estrategia de mejorar la capacidad de fabricación de EU. Debería generar empleo adicional, satisfaciendo tanto la demanda de máquinas como su uso para la producción eficiente de productos de alta tecnología para las principales industrias. Esperamos continuar nuestra investigación, con el objetivo de realizar una segunda generación de máquina alrededor del 2015.”

Miembros

Fatronik se hace cargo de la coordinación del proyecto y de la ejecución de diversas tareas técnicas destacando entre ellas las destinadas a diseñar, construir y evaluar soluciones de cinemática paralela para su aplicación en el sector aeronáutico. En concreto, dentro del proyecto, Fatronik desarrolla el módulo de cinemática paralela Hermes, que está siendo implementado en distintas soluciones industriales gracias a la vocación de Fatronik de ampliar y extender este desarrollo a diferentes aplicaciones.

Se trata de dar respuesta a las últimas solicitaciones técnico-económicas que demanda el mercado mundial de máquina-herramienta en el ámbito del sector aeronáutico y que con las actuales soluciones en el mercado no son posibles de conseguir.

Implementaciones industriales del módulo Hermes:

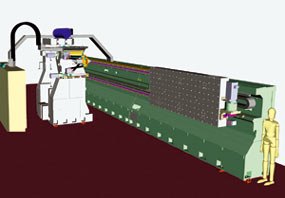

- Space 5H: Fresadora horizontal orientada al mecanizado de pieza estructural dentro del sector aeronáutico Se trata de una máquina híbrida con ejes en serie para los cursos longitudinal y transversal y un módulo de cinemática paralela.

- Centro de mecanizado vertical de alta velocidad en 5 ejes con posible aplicación en distintos sectores industriales: aeronáutico, moldes…. Cliente: Ecole Centrale de Nantes.

La máquina se compone de un módulo de cinemática paralela y una mesa de doble giro (pivotamiento y rotación).

- ”Torres Paralell Kinematic System (PKS)”: Máquina para los procesos automatizados de taladrado, fresado y remachado de alta velocidad y elevados esfuerzos en la fabricación y ensamblado de componentes estructurales aeronáuticos. Cliente: MTORRES. Esta máquina se expone en la EMO

Esta máquina surge del acuerdo de colaboración firmado en el 2001 entre Mtorres, empresa de amplia experiencia en el diseño y la fabricación de sistemas para la automatización de procesos en el sector aeronáutico, y Fatronik en el terreno de la cinemática paralela aplicada a los procesos industriales. El objetivo de este Acuerdo radica en el desarrollo de un ámbito tecnológico aprovechando las capacidades complementarias de ambas empresas y su posicionamiento en el mercado.