Eliminación de la exposición humana al polvo potencialmente cancerígeno y aumento del rendimiento del robot en el mecanizado de piezas de composite

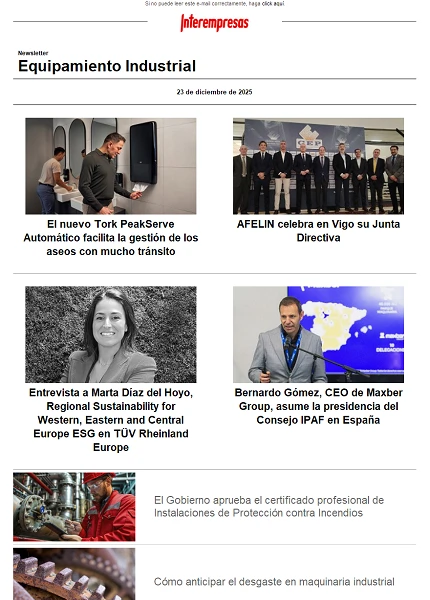

Ibai Inziarte, director de Innovación de Aldakin

26/01/2024Existe una clara tendencia en la industria manufacturera a sustituir las piezas metálicas por piezas de materiales de composite con el fin de reducir el peso de los componentes y aumentar el rendimiento de los productos en sectores tan diversos como el transporte, la generación de energía y la construcción. Se esperaba que el tamaño del mercado mundial de composite creciera de 74 mil millones de dólares en 2020 a 112,8 mil millones de dólares en 2025, con una CAGR del 8,8%, pero desafortunadamente la cuota de mercado de la UE no está creciendo tan rápidamente como la industria de composite en todo el mundo.

Las empresas manufactureras europeas necesitan aumentar su flexibilidad de producción, ya que cada día se diseñan nuevas piezas de composite para productos tan diversos como aviones, automóviles y bienes de consumo. Las fresadoras que se utilizan actualmente no son adecuadas para esa flexibilidad. Las soluciones robóticas actuales no cumplen los requisitos de precisión (+/- 0,25 mm) de las piezas de composite en sectores como el aeroespacial, la energía eólica y la automoción, que están ganando impulso en el ‘Green Deal’ de la UE para la optimización del transporte, la electrificación y la generación de energía limpia. Además, la industria de fabricación de composite de la UE está muy preocupada por el polvo generado durante el mecanizado de composite debido al riesgo potencial de cáncer relacionado con la respiración de fibras y resina, y a los graves problemas de salud en la piel, los ojos, los pulmones y el hígado. En una encuesta industrial sobre el mecanizado de fibra de carbono, el 81% de los encuestados coincidieron en que existe una necesidad “muy alta” o “alta” de nuevas medidas para extraer el polvo de la zona de trabajo.

Aldakin logró el premio europeo a la innovación en máquinas-herramienta, otorgado por Cecimo, por este proyecto.

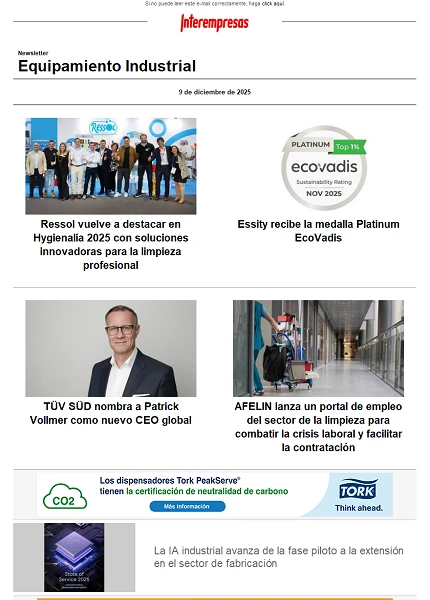

Fibremach sustituirá las fresadoras y el corte manual de composites por un robot seguro, preciso y de bajo coste

El proyecto Fibremach responde a las necesidades de los fabricantes de piezas de composite de la UE y a las tendencias de la CE en materia de tecnologías facilitadoras esenciales para la fabricación avanzada, con el fin de lograr procesos más limpios y aumentar la competitividad de la industria de la UE, proponiendo un sistema robotizado que alterará el estado actual de la técnica de mecanizado de composite, incluido un sistema interno de aspiración de polvo (aspiración del 98%) para mejorar las condiciones de salud y seguridad al minimizar la exposición de las personas al polvo con fibras y resinas, menor consumo de energía (22% menos), mayor rendimiento (3 veces más preciso que los sistemas robóticos actuales) y supervisión y control continuos del proceso para un mecanizado ‘correcto a la primera’, siendo al mismo tiempo un 68% más barato que las fresadoras. El proyecto Fibremach introducirá en el mercado una novedosa tecnología patentada y galardonada para la aspiración interna del polvo generado durante el mecanizado a través de herramientas de corte huecas y husillo, minimizando la exposición de las personas a las fibras y resinas, proporcionando una mayor capacidad de aspiración y capacidad de cambio automático de herramientas aumentando la productividad. Se utilizará una arquitectura robótica industrial escalable para proporcionar flexibilidad a los fabricantes de piezas de composites de la UE, adaptando mejor el sistema de mecanizado a sus cambiantes necesidades de producción, requiriendo una inversión mucho menor que las máquinas herramienta tradicionales y, por lo tanto, haciendo que las empresas que actualmente fresan, recortan y taladran composites manualmente o mediante fresadoras, como Aernnova, adopten una solución robotizada para una mayor protección de los trabajadores y una mayor productividad.

El nuevo enfoque de Fibremach (basado en la experiencia de Aldakin para aumentar la precisión de los robots) es posible gracias al husillo de Peron (con el innovador sistema de aspiración de polvo del 98%) y al utillaje personalizado de Facet (diseño específico que dirige el polvo mecanizado hacia el interior de la herramienta y el husillo).

Fibremach es un proyecto revolucionario que propone innovaciones revolucionarias para la industria del mecanizado de composite:

- Husillo de mecanizado con aspiración interna en el punto preciso de mecanizado (filo de la herramienta), en lugar de las actuales campanas de aspiración que se dirigen a toda la zona, utilizando un tirante de diseño especial y una unión trasera de estator y rotor que utiliza el efecto Venturi para aumentar la aspiración.

- Herramientas de corte PCD de diseño especial: a diferencia del estándar actual, las herramientas personalizadas obligarán al polvo a ir al interior de la herramienta. Incluye nuevas geometrías del filo de las herramientas de corte, mayor tamaño del orificio con análisis de vibración y productividad.

- Elimina de raíz los problemas de salud asociados al mecanizado de materiales compuestos y, además, proporciona:

- Reducción del consumo de energía para la aspiración en un 50%, en total un ahorro del 22% de la energía necesaria actualmente para el mecanizado.

- No es necesario parar y limpiar el equipo todos los días para evitar el desgaste producido por las partículas de polvo abrasivo en las guías.

- Al ser conductor de la electricidad del polvo, ya no se producen cortocircuitos eléctricos cuando el polvo entra en los componentes eléctricos y electrónicos.

- Proporciona un sistema de mecanizado de composite preciso, rentable y de alta productividad gracias a las tecnologías de aumento de la precisión integradas en el robot, a una fracción del coste de una fresadora tradicional.

- Integra un sistema automático de supervisión respaldado por aprendizaje automático que ayuda al operario a obtener piezas mecanizadas sin defectos, en combinación con las últimas TIC para una trazabilidad total del proceso, con datos accesibles 24/7 en la nube.

- Posibilita la adaptación a nuevos requisitos de producción, al estar diseñada desde el principio para migrar fácilmente a un robot más grande o más pequeño y montar el robot en un track lineal o AGV para aumentar su volumen de trabajo.

Hasta la fecha se han obtenido los siguientes resultados en el proyecto:

- Completado un sistema de aspiración interna rediseñado para incluir las características necesarias para hacer viable la aspiración de polvo de composite

- La familia de herramientas complementarias compatibles con la aspiración interna

- istemas de mejora de robots basados en tecnologías de aumento de precisión, control de procesos de mecanizado de composite y pruebas de sistemas de monitorización basados en la nube

- Creación y mantenimiento de planes y procedimientos para las actividades relacionadas con la difusión, formación, explotación, estandarización y comunicación externa

- Identificación del conjunto de estándares que son relevantes para el trabajo técnico previsto en el proyecto y definición de acciones que permitan que los resultados de Fibremach contribuyan a los esfuerzos de estandarización correspondientes

- Preparación de diversos tipos de materiales de comunicación (folletos, prospectos, vídeos, presentaciones, carteles, etc.)

- Publicación de artículos de divulgación (artículos en revistas, conferencias, talleres), así como realización de múltiples discursos públicos y en diferentes lugares

- Organización de varios eventos con clientes potenciales para discutir posibles adaptaciones del sistema a la vida real.