Un laboratorio virtual calcula la composición óptima del lubricante

Los cojinetes mecánicos y las cajas de engranajes —como los utilizados en vehículos eléctricos y parques eólicos— suelen tratarse con lubricantes para evitar la fricción y el desgaste. Sin embargo, estos componentes pueden estar bajo tensión. Esto mermaría la eficacia de los lubricantes hasta el punto de dañar los contactos tribológicos. Como parte del proyecto de investigación conjunta Lube.Life, los investigadores del Instituto Fraunhofer de Mecánica de Materiales IWM han desarrollado un laboratorio virtual de lubricantes, que puede utilizarse para predecir los efectos de los campos eléctricos en la estabilidad de los lubricantes. Como resultado, se pueden crear formulaciones personalizadas para nuevos lubricantes.

En los sistemas tribológicos, como rodamientos, cajas de cambios y juntas, los campos eléctricos repercuten en la eficacia de los lubricantes y, por tanto, en la vida útil de los componentes utilizados. La carga eléctrica es especialmente importante en los vehículos eléctricos y los parques eólicos. Estos sectores utilizan grandes cantidades de lubricante en los rodamientos de los rotores, por ejemplo, para reducir la fricción y, por tanto, el desgaste. El lubricante puede degradarse con el tiempo, lo que, en el peor de los casos, podría provocar el fallo total del sistema. Una de las causas de esta degradación es el uso de aditivos en los lubricantes, que pueden verse afectados por la presencia de campos eléctricos. La separación a corto o largo plazo de estos aditivos puede provocar averías eléctricas y daños en los componentes. Este problema adquiere cada vez más protagonismo en el contexto de la transición energética.

Hasta ahora, los parques eólicos marinos sólo controlaban los lubricantes durante el mantenimiento periódico. Las inspecciones son especialmente difíciles de realizar en los meses de invierno debido a las condiciones meteorológicas. Por ello, el proyecto de investigación conjunta Lube.Life ha desarrollado un sistema de sensores, compuesto por sensores infrarrojos, de humedad, acústicos y de fricción, y una electrónica de evaluación para supervisar estos lubricantes en tiempo real. Los datos de los sensores, los algoritmos predictivos en línea y los datos de análisis simulados se combinan y utilizan para crear una evaluación global del lubricante.

Prolongar la vida útil del lubricante

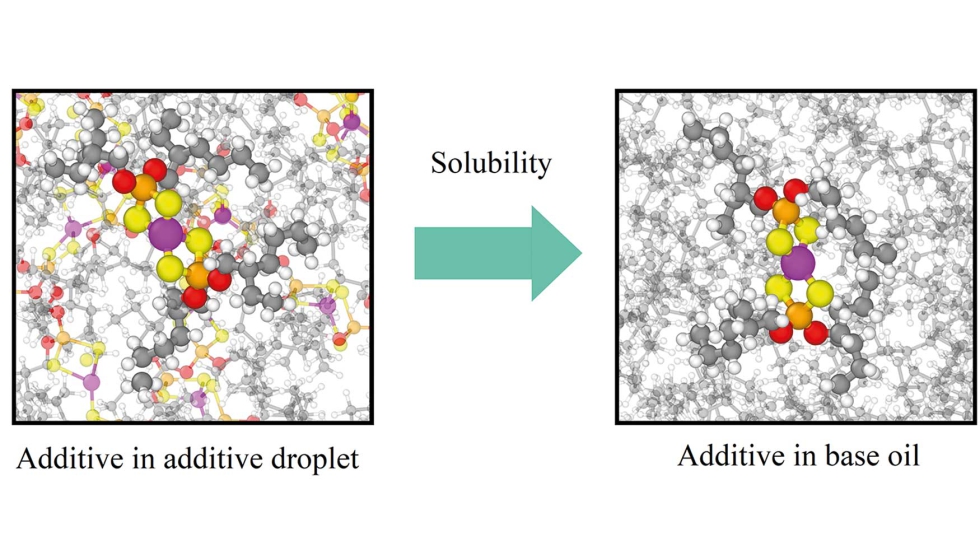

Las señales de los sensores se recogen en un software desarrollado por el coordinador del proyecto, QASS, antes de ser analizadas en la parte central del software: el laboratorio virtual de lubricantes. Esta innovación permite evaluar los lubricantes existentes en función de su idoneidad electrotribológica. También permite cualificar aditivos lubricantes y realizar una evaluación preliminar a la hora de diseñar un nuevo lubricante. Un objetivo clave es estabilizar el lubricante añadiendo posteriormente aditivos adecuados para prolongar la fase de uso. “El laboratorio virtual de lubricantes ofrece muchos tipos diferentes de ayuda. Ayuda a cambiar la composición de aditivos de un lubricante en casos en los que, por ejemplo, un aditivo ya no está disponible, o su uso está legalmente prohibido por razones medioambientales. Lo mismo ocurre si un lubricante ya no funciona correctamente porque un aditivo ha formado gotas y las propiedades dieléctricas del lubricante han cambiado, lo que significa que es necesario realizar ajustes”, explica Michael Moseler, director de la unidad de negocio de Tribología del Fraunhofer IWM de Friburgo. “Hasta la fecha, nuestro socio de proyecto ASC Görlach ha ilustrado esto utilizando un modelo computacional heurístico. Hemos podido demostrar mediante dinámica molecular que una reducción de la energía de solvatación debida a campos eléctricos intensos puede provocar la formación de gotas. Estas gotitas pueden reducir significativamente la rigidez dieléctrica de un lubricante”.

Sin embargo, los investigadores del Fraunhofer IWM también han podido calcular físicamente otros parámetros del lubricante. Entre ellos se encuentran la viscosidad, la conductividad térmica y la reactividad química con las superficies. Esto permite determinar qué efecto tendrá añadir una determinada cantidad de un aditivo específico a un lubricante. “El sistema de sensores sacará conclusiones en tiempo real sobre la composición del lubricante. Al interactuar con el laboratorio virtual de lubricantes, pueden tomarse diversas medidas, desde la simple notificación y activación de una orden de mantenimiento hasta la dosificación adicional automatizada de aditivos”, afirma el investigador en relación con la interacción de los componentes.

Los futuros campos de aplicación son numerosos: además de la vigilancia de parques eólicos, un sistema descentralizado de análisis y previsión de lubricantes en tiempo real podría utilizarse para modernizar instalaciones industriales y de producción, así como centrales eléctricas. En lugar de atenerse a periodos de mantenimiento inflexibles, los operadores podrán aumentar la flexibilidad del mantenimiento, adaptándose a cada situación. El laboratorio virtual de lubricantes juega incluso sus bazas en el diseño de lubricantes, proporcionando información importante para crear nuevas formulaciones.