Dürr asegura una producción eficiente de automóviles eléctricos en Volkswagen Zwickau con su Line Tracking

Para la fabricación flexible de los vehículos a gran escala, Dürr ha desarrollado una nueva solución de pegado automatizado de ventanillas para Volkswagen que permite, por primera vez, instalar las ventanillas laterales con el uso del proceso ‘Line Tracking’.

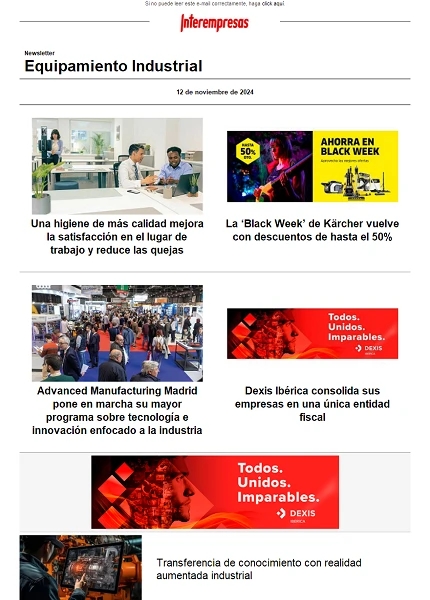

Para el montaje final, el cambio sistémico hacia la movilidad eléctrica supone enormes cambios estructurales. La reconstrucción del taller de Volkswagen en Zwickau demuestra lo lejos que han llegado. Desde junio de 2020, de esta línea de producción solo han salido automóviles eléctricos, y esta cifra está programada para aumentar hasta 330.000 unidades al año en el futuro. Dürr ha respondido a los nuevos desafíos del ensamblaje final con la estrategia NEXT.assembly para el negocio de montaje final. Reúne la especialización de todas las áreas, desde la planificación y la consultoría, pasando por el sistema de transporte, pegado, ensamblaje y llenado, hasta los puestos de prueba del final de la línea y las soluciones digitales adecuadas para el montaje final. Esto permite que los fabricantes seleccionen componentes individuales de un sistema modular o una solución global optimizada para sus ofensivas eléctricas. Precisamente, el ejemplo de las instalaciones de Volkswagen en Zwickau ilustra la manera en que esta cartera de productos Dürr se adapta a las necesidades de los clientes.

Dürr y Volkswagen desarrollaron el proceso de ‘Line Tracking’ automatizado en el que las carrocerías se mantienen en movimiento mientras que los robots pegan las ventanillas laterales. Foto: Dürr.

Inserción de ventanillas: altamente automatizada y flexible

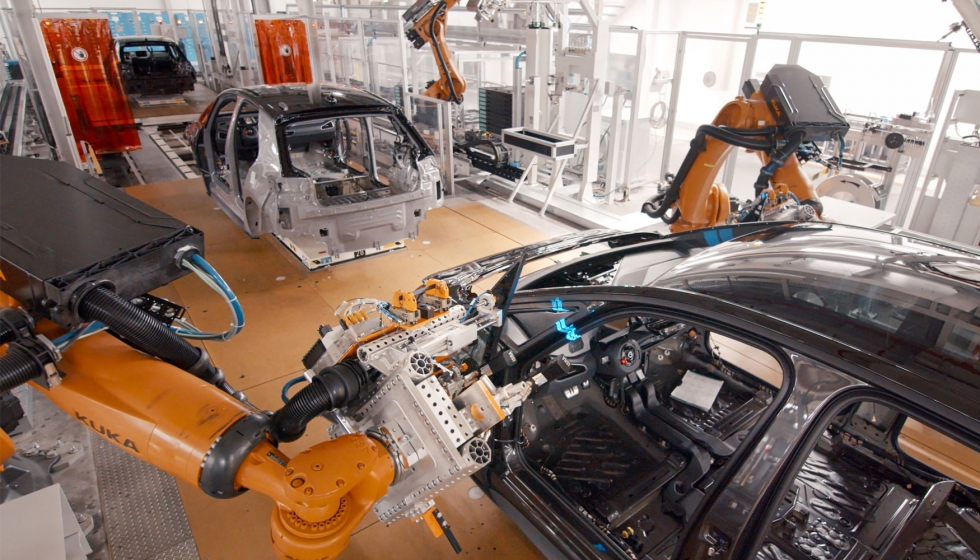

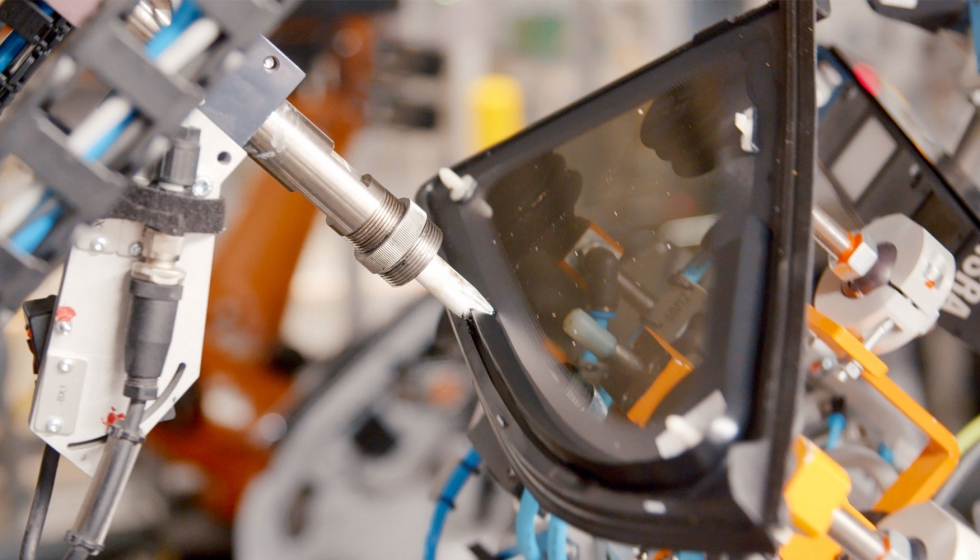

El centro de acristalamiento del Conjunto de Herramientas de Electrificación Modular (MEB) se sometió a una significativa automatización durante la modernización de la fábrica. En el futuro, todo se llevará a cabo de manera completamente automática: la alimentación de las ventanillas grandes desde los contenedores de transporte secuenciados y las ventanillas laterales desde los contenedores de transporte de tipo específico por el módulo de logística, la aplicación de pegamento y la inserción de las ventanillas grandes en la operación de ciclo y las laterales en la de flujo. La inserción automatizada de las ventanillas laterales antes solo era posible en modo ‘Stop-and-Go’. El proceso ‘Line Tracking’ desarrollado en estrecha colaboración con Volkswagen cambia esto al mantener las carrocerías en movimiento sobre las plataformas de empuje (skillet) mientras que los robots pegan las ventanillas laterales. Uno de los beneficios es la significativa reducción de costes, pues ya no es necesario adaptar el sistema de manutención al funcionamiento de ciclo. Asimismo, se puede elegir la ubicación de manera flexible, ya que el sistema de pegado de ventanillas laterales se puede integrar en cualquier punto de la línea de ensamblaje.

Unión tipo ‘matrimonio’: más velocidad, menores costes

La planta de Zwickau también está equipada perfectamente para el proceso de unión tipo ‘matrimonio’ modificada para vehículos eléctricos con ocho multisistemas de atornillado directo x-gun. Dürr desarrolló este sistema especialmente para unir la carrocería y la batería, y con esto alcanzó un nivel de automatización sin precedentes. Este dispositivo de atornillado patentado sostiene hasta cuatro tornillos en un cargador y los aprieta uno tras otro con un solo atornillador. Con ocho sistemas x-gun esto equivale a 26 tornillos cada minuto. Dado que ya no se necesitan los husillos intermedios en los palés, estos costes se eliminan.

Aplicación de adhesivo a las ventanillas laterales con el uso de la tecnología de aplicación Dürr. Foto: Dürr.

Tecnología de llenado: grande en variantes, pequeña en espacio

Se usan diferentes anticongelantes para el control del clima en el interior del ID.3 fabricado en Zwickau. Una de las opciones es que Volkswagen use el anticongelante R744 por primera vez, ya que sus propiedades termodinámicas permiten usarlo para refrigeración y calefacción. La energía que se ahorra de esta manera aumenta la autonomía de los automóviles eléctricos. El cambio de fabricación requiere un nuevo enfoque tecnológico también para la tecnología de llenado. El objetivo de la conversión era llenar los vehículos con R744 en el mismo tiempo de ciclo que para los anticongelantes que se usaban antes. Esto hizo necesario modernizar la tecnología de llenado desde la unidad base hasta los adaptadores para la nueva generación de adaptadores G4 Blue. Al modificar las consolas de viaje, fue posible integrar los nuevos componentes para el R744.

Sistema de manutención: compatible y funcional

La sala piloto de la planta de Zwickau cuenta con una sección de 256 metros de longitud para los transportadores aéreos. En el pasado se usaban 22 ganchos en C con elevadores de tijera para transportar las carrocerías. Estos no son compatibles con la geometría del tren de rodaje de la plataforma MEB, en especial debido a la batería de alto voltaje. Por lo tanto, Dürr reemplazó los 22 pares de brazos de gancho en C por ganchos de 4 brazos en el bastidor auxiliar del elevador de tijera para transportar carrocerías. Dado que esto significaba que ya no era posible transportar las carrocerías con ruedas en el gancho, el alcance del suministro incluía una plataforma elevadora adecuada para el montaje de las ruedas y la operación de transferencia.

En Zwickau, los componentes individuales del sistema modular NEXT.assembly se unen en un sistema de montaje final en el que todos los procesos y las tecnologías se posicionan de manera óptima para la era de la electromovilidad.

Dürr muestra el proceso de montaje de las ventanillas laterales completamente automatizado con el uso de ‘Line Tracking’ en el siguiente vídeo. https://www.durr.com/es/productos/sistemas-de-sellado-y-pegado/soluciones-de-pegado-en-montaje-final