¿Cómo reducir riesgos para personas, medio ambiente y equipos en plantas industriales?

8 de octubre de 2009

La actividad de centrales nucleares y otras industrias conlleva riesgos para la seguridad del personal, el medio ambiente y el equipo. Foto: Les Powell.

“¿Cuáles son las características de seguridad necesarias para hacer frente a los riesgos identificados en una planta industrial? ¿Qué nivel de integridad de seguridad (Sil) necesito?” Todo ciclo de vida de una planta de proceso entraña cuestiones como éstas, que el diseñador / integrador de soluciones y usuarios finales debe responder. Para ello, se basa en la certificación de la planta industrial, conforme con EN IEC 61511.

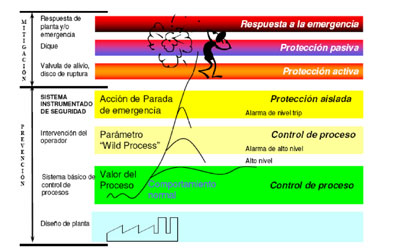

En general, la puesta en funcionamiento de una instalación de este tipo provoca diversos riesgos para las personas, el medio ambiente y el equipo. Cuanto más alto es el riesgo, mayores serán los requisitos para los sistemas de seguridad. En detalle, una planta industrial considera una serie de niveles o sistemas de protección. En circunstancias normales, el control básico del proceso (BPCS) mantiene variables como la presión, temperatura, flujo, etc., dentro de las condiciones predeterminadas. Si una variable supera el límite establecido, la alarma funciona y el operador controla la instalación con el fin de devolver el proceso a los valores establecidos. Pero si el operador no puede actuar a su debido tiempo, el sistema instrumentado de seguridad (Sis) debe proceder y restablecer el proceso normal de funcionamiento. En última instancia, si falla el Sis, los dispositivos mecánicos permiten la despresurización de la planta. En síntesis, la planta cuenta con una serie de sistemas (capas) de protección que, de producirse deficiencias en el proceso permiten a la instalación recuperar un estado seguro.

Por lo tanto, es necesario conocer el factor de la reducción de riesgos (FRR) vinculados a cada dispositivo de seguridad, resultado de la diferencia entre el riesgo en la instalación y el riesgo tolerable. A su vez, el FRR es el inverso de la Probabilidad Fallo en Demanda (PFD) y está asociado con un determinado nivel de integridad de seguridad (SIL) que caracteriza a los requisitos de integridad de la instalación.

El sistema instrumentado de seguridad (Sis), necesario en situaciones peligrosas

Las funciones instrumentadas de seguridad (Sif) , que se ejecutan a través de un Sistema Instrumentado de Seguridad, tienen por objeto mantener el proceso en un lugar seguro frente a un caso específico peligroso. Cada Sif recoge y analiza información de los sensores para determinar si se produce una condición peligrosa y, en consecuencia, iniciar la secuencia de parada para llevar el proceso a un estado seguro. Estos sistemas de control, conocidos como 'safety related' y una condición potencialmente peligrosa se denominan demanda. Como ejemplos de funciones instrumentadas de seguridad cabe citar el cierre del suministro de combustible a un horno; la refrigeración de emergencia de alta temperatura; la apertura de la válvula para reducir el exceso de presión; la activación de la alarma de incendio o de los mensajes de emergencia programados.

Cómo se determina el nivel de integridad de seguridad (Sil)

El nivel de integridad de seguridad (Sil) representa la probabilidad de que un sistema relacionado con seguridad desempeñe, satisfactoriamente, la función de seguridad requerida bajo todas las condiciones establecidas y dentro de un período de tiempo especificado. En concreto, el Sil mide el desarrollo del sistema de seguridad en términos de probabilidad de fallo (PFD).Cuanto más alto es el nivel de integridad de seguridad (Sil) de un instrumentado de seguridad (Sif), mayor es el nivel de seguridad y menor su probabilidad de fallo. Por el contrario, el coste de instalación y mantenimiento aumenta, así como la complejidad del sistema de seguridad. Así, la probabilidad de fallo en demanda media (PFDavg) indica la probabilidad media de fallo al ejecutar, bajo demanda, la función para la que se ha creado.

Estándares de seguridad funcional

Los estándares de diseño se dividen en aquellos que utilizan los fabricantes de equipos (EN IEC 61508 - 'Functional Safety of Electrical / Electronic / Programmable Electronic Safety-Related Systems') y los que deben emplear diseñadores e integradores de sistemas del sector de procesos (EN IEC 61511 – 'Functional Safety: Instrumented Systems for the Process Industry Sectors'). Estos estándares no determinan tecnologías, niveles de redundancia o intervalos de pruebas; sino qué debe hacerse, no cómo.

Beneficios de la implantación de la norma EN IEC 61511

La certificación de las instalaciones industriales según la norma EN IEC 61511 - La seguridad funcional: sistemas instrumentados de seguridad para la industria de procesos se caracteriza por un extenso ámbito de aplicación. Básicamente, industrias que aplican elementos de seguridad como: centrales nucleares, petroleras, gasistas, químicas, farmacéuticas, petroquímicas, automotrices, automación, energía y todo tipo de empresas vinculadas a las anteriores. La metodología de implantación de dicha norma incluye las siguientes etapas: la primera, define el nivel de riesgo tolerable de una instalación, la segunda, la integración y puesta en marcha de la planta y, por último, la fase de operación y mantenimiento donde se analiza y optimiza la fiabilidad y disponibilidad de los sistemas.

En cuanto a las ventajas resultantes de la certificación según la norma EN 61511 para las industrias, cabe citar, además de la propia norma, las siguientes: la presunción de conformidad con Directiva Seveso; la reducción del riesgo de la instalación a niveles tolerables; la posibilidad de reducir las primas de las compañías de seguros y la mayor fiabilidad y disponibilidad de la instalación.